金安桥大坝碾压混凝土快速施工关键技术

2011-04-26张建龙田育功马伶俐

张建龙,田育功,马伶俐

(1.汉能控股集团有限公司,北京 100031;2.金安桥水电站有限公司,云南 丽江 674100)

1 工程概况

金安桥水电站大坝为碾压混凝土重力坝,坝顶高程1 424 m,最大坝高160 m,坝顶长度640 m。大坝共分21个坝段,从左到右依次为0号键槽坝段、1~5号左岸非溢流坝段、6号左岸冲沙底孔坝段、7~11号厂房坝段、12号右岸泄洪兼冲沙底孔坝段、13~15号右岸溢流表孔坝段及16~20号右岸非溢流坝段。大坝混凝土总量360万m3,其中碾压混凝土259万m3(含右泄基础17.01万m3)。1 350 m高程以下为C9020三级配碾压混凝土,以上为C9015三级配碾压混凝土,坝体上游面防渗区为厚3~5 m的C9020二级配碾压混凝土。

2 施工特点

(1)金安桥水电站大坝具有工程规模大、技术复杂、影响因素多等施工特点。针对玄武岩骨料特性,首先需要解决碾压混凝土可碾性差的难题。

(2)工程所在流域气候特征差异较大,大坝坝址区立体气候明显,碾压混凝土施工需要解决昼夜温差大、高温、干燥、雨量集中等气候因素带来的难题。

(3)坝身孔口多 (12个),布置了5个泄洪表孔、3个冲沙泄洪底孔、4个厂房进水口。

(4)坝体廊道多,布置了5层廊道,纵横交错,累计长度超过5 000延米,应尽量简化坝体廊道结构,以充分体现碾压混凝土快速施工的优越性。

(5)坝体不设纵缝,碾压混凝土采取通仓薄层摊铺,浇筑仓面大,碾压混凝土 “层间结合、温控防裂”是大坝施工的重点。

(6)工期紧,大坝碾压混凝土原计划于2006年11月开始浇筑,由于受坝址地质条件复杂等因素的影响,实际上于2007年5月2日开始碾压混凝土施工,延期了6个月。因此,需要高强度、连续施工,以满足2008年5月底坝体达到1 350 m挡水高程的安全度汛要求。

3 配合比设计优化

配合比设计在碾压混凝土筑坝中占有举足轻重的作用,是快速筑坝最为关键的技术之一。金安桥工程采用玄武岩人工骨料,骨料密度大、表面粗糙、具有很强的吸附性,导致混凝土用水量急剧增加,单位用水量比一般灰岩骨料碾压混凝土约高20~30 kg/m3。而且碾压混凝土表观密度大,三级配、二级配碾压混凝土的表观密度分别达到2 630 kg/m3和2 600 kg/m3。

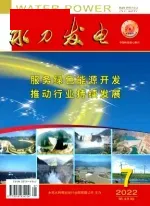

针对玄武岩人工砂石粉含量低,通过外掺石粉代砂,精确控制技术方案, C9020、 C9015三级配混凝土石粉含量分别按18%、19%进行控制,有效提高了碾压混凝土拌和物性能;针对玄武岩骨料碾压混凝土用水量高、VC值经时损失快的特点,提高缓凝高效减水剂的掺量,降低用水量;对VC值实行动态控制,岀机口VC值控制以仓面可碾性好为原则;优化C9015三级配碾压混凝土配合比,单位水泥用量从72 kg/m3降至63 kg/m3,有效降低了水化热温升。通过碾压混凝土配合比设计优化,拌和物性能明显改善,消除了碾压后混凝土表面容易产生麻面的现象,显著提高了层间结合质量。优化后的碾压混凝土施工配合比见表1。

4 坝体材料分区优化

坝体材料分区对碾压混凝土快速筑坝、温控防裂影响较大,大坝具备碾压混凝土施工条件的部位应尽量按碾压混凝土分区设计优化,对大坝的快速施工将十分有利。坝体材料分区设计优化主要包括以下方面:将非溢流坝段碾压混凝土分区范围从原设计的1 413 m高程提高至1 422.5 m高程,提高9.5 m,置换常态混凝土3.5万m3; 将7~10号进水口坝段碾压混凝土分区从原设计的1 366 m高程提高至1 367.8 m高程,采用汽车入仓方式,减轻了常态混凝土的浇筑压力;原设计7~10号进水口坝段1 367.8~1 424 m高程引水钢管周边为C2825W8F100二级配常态混凝土,其胶材用量达300 kg/m3,为此对1 384 m高程以上C2825常态混凝土分区进行设计优化,厂房进水口坝段左右两侧各10 m宽优化为C9030W8F100三级配混凝土,坝段中间14 m宽的管槽区域仍为原设计的C2825W8F100二级配混凝土,由于采用90 d龄期三级配常态混凝土,提高了粉煤灰掺量,降低了混凝土水化热,可防止进水口坝段混凝土裂缝的产生;针对右泄基础采用常态混凝土浇筑工期严重滞后的情况,将右泄基础优化为碾压混凝土 (17.01万m3),不但保证了右泄泄槽施工进度,而且取得了良好的技术经济效益。

5 运输入仓方案优化

5.1 入仓方案的优化

碾压混凝土入仓运输历来是制约快速施工的关键因素之一。实践证明,碾压混凝土采用汽车运输直接入仓是最有效的运输方式,减少了中间环节,可有效控制混凝土温度回升。

金安桥工程原入仓方案是采用皮带机供料线和负压溜槽等入仓方式,投入大、布置繁杂、干扰大、费时费工,实际施工时确定了 “汽车直接入仓、汽车+满管溜槽+仓面汽车”的方案。大坝1 350 m高程以下采用自卸汽车直接人仓方式,1 350 m高程以上采用 “自卸汽车+满管溜槽+仓面汽车”联合运输方案。这样充分利用了自卸汽车运输机动性强、满管溜槽效率高、仓面汽车入仓灵活的优势,满足了大坝碾压混凝土高强度快速施工的要求。

本文选取有一定旅游开发基础的、空间上邻近的历史文化同源的古村古镇群落,从知名旅游网站搜取旅游者留下的相关评论为分析文本,借助内容挖掘系统软件进行分析,识别独特个性,确定每个古村古镇的旅游发展主攻方向。具体方案包含3个步骤:

5.2 箱式满管溜槽

利用岸坡地形搭设满管溜槽是解决碾压混凝土垂直运输的新型手段,适合大坝上部或汽车无法直接入仓的部位,可替代传统的负压溜槽运输方案。金安桥工程箱式满管溜槽以大坝岸坡地形为依托进行布置,在左岸1号坝段、右岸20号坝段坝顶高程布置箱式满管溜槽 (见图1)。

表1 金安桥大坝碾压混凝土施工配合比

图1 右岸20号坝段满管溜槽布置

箱式满管溜槽尺寸为800 mm×800 mm,下倾角40°~50°,受料斗容积约20 m3。仓外自卸汽车运输9 m3碾压混凝土通过满管溜槽卸入仓面自卸汽车中,一般用时15~25 s,单条箱式满管溜槽设计输送能力为500 m3/h。由于近年来的碾压混凝土均为高石粉含量、低VC值的半塑性混凝土,令人担忧的骨料分离问题也迎刃而解。箱式满管运输的VC值损失小,对提高层间结合十分有利,满管溜槽运行状态平稳。金安桥大坝采用满管溜槽输送混凝土约70万m3,输送强度和质量令人满意。

6 仓面分区

碾压混凝土仓面主要根据大坝结构布置、拌和能力、入仓方式、浇筑强度等要求进行分区,以解决混凝土运输的高强度和连续性问题。

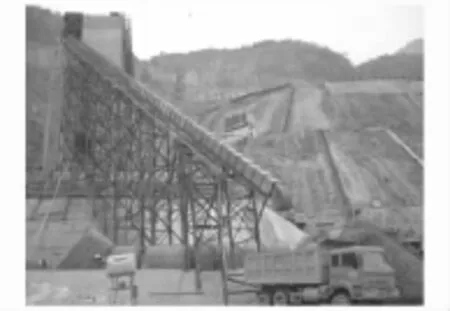

金安桥大坝碾压混凝土入仓方案为:1 350 m高程以下以汽车直接入仓为主,采用大仓面连续快速浇筑; 1 350 m高程以上碾压混凝土以箱式满管溜槽入仓为主,由于厂房坝段、溢流坝段等布置,上部碾压混凝土按左岸、右岸分区施工。采用斜层平推碾压法 (斜层碾压)、流水作业、均衡施工,尽量把多个仓面合并为一个大区施工,提高了碾压混凝土施工效率,减少了横缝模板量,充分发挥了碾压混凝土快速施工的优势。碾压混凝土仓面分区见表2。

表2 金安桥大坝碾压混凝土仓面分区及入仓手段

7 层间结合质量控制

7.1 层间结合处理

层间结合质量在碾压混凝土施工中尤为重要,关系到大坝防渗、抗滑稳定和整体性能,是施工质量控制的重点。碾压混凝土液化泛浆是在振动碾的振动碾压作用下从混凝土液化中提出的浆体,这层薄薄的浆体是保证层间结合质量的关键所在,液化泛浆已作为评价碾压混凝土可碾性的重要标准。

金安桥大坝严格按照制定的 “碾压混凝土施工工法”施工,开仓前对缝面进行冲毛,并清除仓面积水、杂物等,第一坯碾压混凝土摊铺前均匀摊铺一层1.5 cm厚的砂浆层,以保证新老混凝土的层间结合质量。

碾压层混凝土施工按规定的碾压参数进行控制,及时进行检测,对于碾压层出现的不泛浆、麻面、骨料集中、冷缝等情况及时采取清除、加浆补碾等措施进行处理,以确保碾压混凝土的层间结合质量。

7.2 VC值动态控制

VC值的大小对碾压混凝土的性能有着显著影响,碾压混凝土拌和物现场控制的重点是VC值和初凝时间,VC值动态控制是保证碾压混凝土可碾性和层间结合的关键。金安桥大坝碾压混凝土VC值根据季节、时段、气温变化随时调整,白天控制岀机口VC值为1~3 s(仓面VC值按3~5 s控制),夜晚控制岀机口VC值为2~5 s,确保了可碾性。针对玄武岩骨料碾压混凝土液化泛浆较差的情况,在保持配合比参数不变的条件下,提高外加剂掺量,在外加剂减水和缓凝的双重作用下,降低了VC值,延缓了凝结时间,有效提高了碾压混凝土的可碾性及液化泛浆和层间结合质量。

7.3 斜层碾压

8 温控防裂技术

金安桥水电站工程地处云贵高原,坝址区海拔高,具有典型的高原气候特点,昼夜温差大、光照强烈、多风、蒸发量大,近几年来极端最高气温为40℃,极端最低气温为-6.2℃,冬、春季寒潮降温频繁,对温控防裂影响较大。

8.1 温控设计要求

大坝碾压混凝土分13个温控区,各区控制要求略有不同,按内外温差、允许浇筑温度、容许最高温度等进行控制:①碾压混凝土内外温差控制不超过15℃。②4月~9月高温期,基础强约束区允许浇筑温度为17~18℃,基础弱约束区为18~20℃,非约束区为20~22℃。③4月~9月,强约束区容许最高温度为27℃,弱约束区为28.5~29.5℃,非约束区为30.5~33℃。

8.2 降低混凝土水化热温升

配合比设计优化采用高掺粉煤灰、高掺外加剂,低用水量、低VC值和石粉代砂的技术路线。C9020及C9015三级配碾压混凝土粉煤灰掺量分别提高至60%及63%,提高外加剂掺量至1.2%,把原三级配用水量从100 kg/m3降低到90 kg/m3,同时采用外掺石粉代砂技术方案,有效降低了碾压混凝土水化热温升,改善混凝土性能。此外,把好原材料进场关,如水泥入罐温度、砂含水率等,从源头上控制水化热温升。

8.3 控制出机口温度

拌和系统预冷设施按碾压混凝土出机口温度不大于12℃、常态混凝土不大于10℃进行配置。根据外界气温及混凝土出机口温度要求,可选择骨料一次风冷、二次风冷、加冷水、加冰等不同的组合方式,满足预冷混凝土出机口温度要求。

8.4 控制浇筑温度

严格控制碾压混凝土浇筑温度。金安桥工程以汽车直接入仓为主,混凝土从出机口至碾压完成的温度回升一般不大于5℃,浇筑温度满足设计要求。主要措施如下:①自卸汽车运混凝土时在车厢顶部设置了可以滑动的遮阳苫布,防止曝露;②加快仓面碾压速度,从出机口到碾压完毕一般控制在4 h以内;③喷雾降温保湿,白天干燥或高温时段用喷雾枪喷水雾,改善仓面小气候,降低仓面温度4~6℃,也起到保湿作用;④覆盖洒水养护,对刚收仓的混凝土面覆盖聚氯乙烯卷材,对已终凝的混凝土进行不间断洒水养护,保持仓面潮湿。

8.5 通水冷却

该工程冷却水管采用专用HDPE塑料水管,间距一般为1.5 m(防渗区的水平间距加密到1 m),冷却水管铺设顺碾压条带进行,单根管路总长不超过300 m。一期通水冷却是削减混凝土水化热温升的有效措施之一。一期通水时间为20 d左右,一般可以削减2~4℃最高温度峰值。根据实测资料,碾压混凝土最高温度出现在混凝土浇筑后第4天至第9天。加强通水冷却的日常管理十分重要,必须确保通水的有效性。为了及时监测坝内混凝土最高温度,还埋设了必要的电子测温计,对大坝内部混凝土温度进行了有效的监测控制。

9 结语

(1)金安桥水电站大坝充分利用碾压混凝土快速施工技术优势,对关键技术进行科学合理的优化和技术创新,保证了度汛等重大节点工期目标的按期实现。

(2)针对玄武岩骨料特性,碾压混凝土配合比设计优化技术路线正确,有效降低了水化热温升,明显改善了碾压混凝土工作性能。

(3)只要条件允许,尽量把若干个坝段并成一个大仓面,可以实现流水作业、循环作业、均衡施工,提高了碾压混凝土施工效率。

(4)自卸汽车+满管溜槽+仓面汽车运输方案,是最快捷、高效、灵活的运输方式,可有效减少混凝土温度回升,加快施工进度。

(5)碾压混凝土现场质量控制的关键是层间结合,对VC值实行动态控制,采用斜层碾压有效缩短层间间隔时间,减少仓面的资源配置,对提高层间结合质量十分有利。

(6)“层间结合、温控防裂”是碾压混凝土快速筑坝的核心技术,温控防裂的关键是要保证大坝最高温度不得超过设计要求的容许最高温度,防止大坝产生裂缝。

[1] 田育功.碾压混凝土快速筑坝关键技术分析[C]//中国大坝委员会.中国碾压混凝土筑坝技术2008.北京:中国水利水电出版社,2008:42-48.

[2] DL/T5112—2009 水工碾压混凝土施工规范[S].