应变电测与传感器技术的新发展及应用

2011-04-26沈观林

沈观林

(清华大学航天航空学院工程力学系,北京 100084)

0 引 言

自20世纪30年代电阻应变计问世以来,应变电测方法和技术作为实验力学的重要组成部分经历了长期的发展,逐步广泛应用于各种工程结构的应力分析,制成各种传感器推广应用于各个领域。近十多年来应变电测与传感器技术得到很大的发展,并更广泛应用于各种工程和领域。

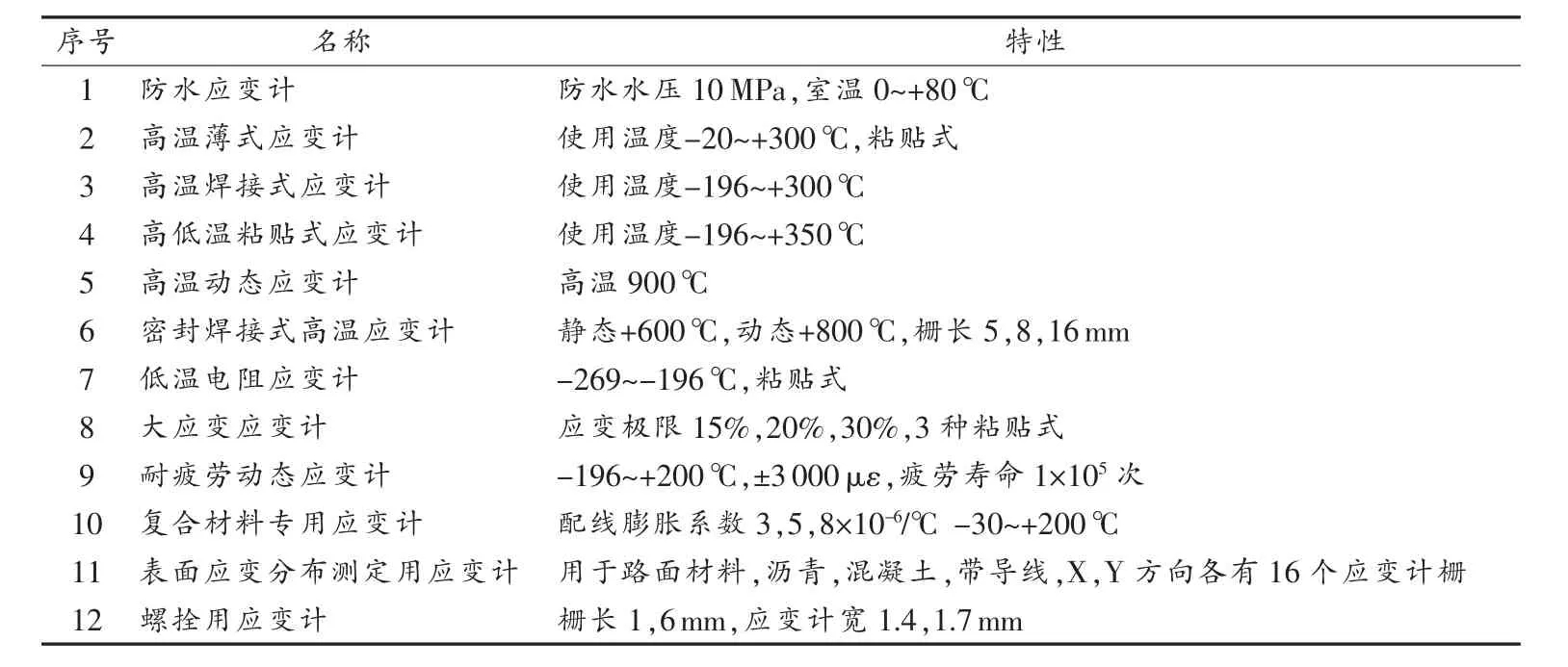

表1 各种新型特殊电阻应变计主要产品

1 应变电测与传感器技术的新发展

应变电测与传感器技术的测量系统包括应变计、传感器和测试仪器3大部分。

1.1 新型特殊电阻应变计

应变计品种规格急剧增加,除常温用普通应变计外,出现多种特殊应变计新产品。例如高温600~800℃密封焊接式应变计、高温900℃动态应变计、防水应变计、大应变应变计、低温-269~-196℃应变计、复合材料专用应变计等,表1中列出主要产品。

1.2 各种应变计式传感器

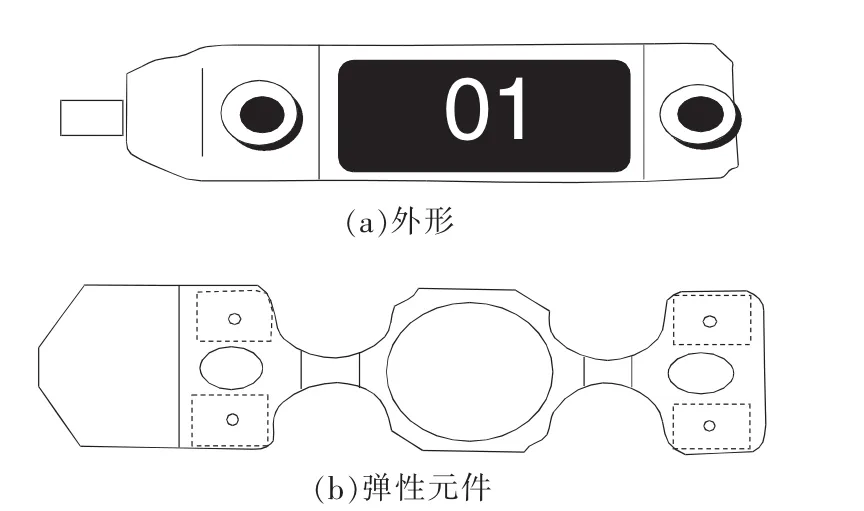

主要应变计式传感器品种规格增多,性能质量提高,除各种称重、测力、位移、压力、加速度传感器等外,还有超小型(直径6.5 mm,厚度1 mm)土压力计、倾斜计、裂缝计、沉降计等。另外有一种新型应变传感器,其外形和弹性元件为变截面圆环形状,见图1所示。图1中两圆孔位置安装在被测构件表面上,基长为7.6 cm,外面有保护套,传感器实质上测量基长的变化反映该基长区的平均应变,能代替大基长的电阻应变计,可快速安装在钢或混凝土表面上,并可多次重复装卸使用,其灵敏度比应变计高,配合应变测试仪器使用,还可进行无线遥测。汽车专用传感器有车轴6分量力传感器、车轮扭矩传感器、方向盘扭矩传感器和车轮定位传感器等,这些传感器配合专用测量分析仪使用。

图1 应变传感器

1.3 新型数据采集仪器

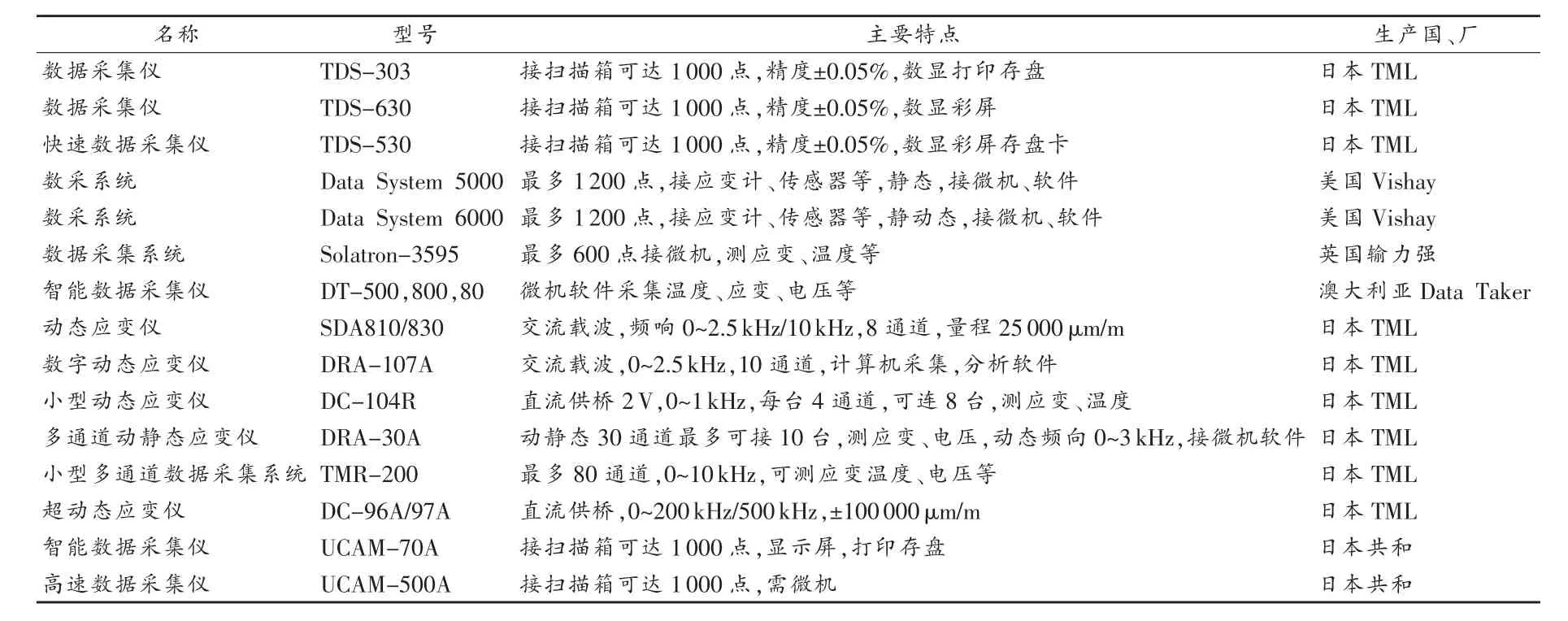

表2 国外静、动态应变仪和数据采集系统

(1)多功能多通道(最高可达1000通道)自动测量的数据采集仪。可测量应变、温度、直流电压等多种物理量,可接多种类型传感器并有专用软件进行各种数据采集和处理,与微机组成自动测量分析系统。有的数据采集分析系统可广泛采集各种参数,除应变、温度、位移外,还有天气、气象等,可进行长期监测、数据处理、管理和控制等。

(2)数字动态应变仪。接计算机有专用多功能采集分析软件组成动态数据采集和分析系统,这样使结构等静、动载试验工作提高质量和效率,在表2中列出国外各种新型静、动态应变仪和数据采集系统供选用。

下面介绍应变电测与传感器技术在土木工程、铁路工程、机械工程、航空航天工程以及医学、生物力学和体育等领域中的应用实例。

2 在土木工程中的应用

2.1 秦山核电厂安全壳结构整体性试验

安全壳是核反应堆的围护结构,是核燃料包壳、压力壳之外最后一道安全屏障,在运行前必须对安全壳结构整体性能作全面检验。

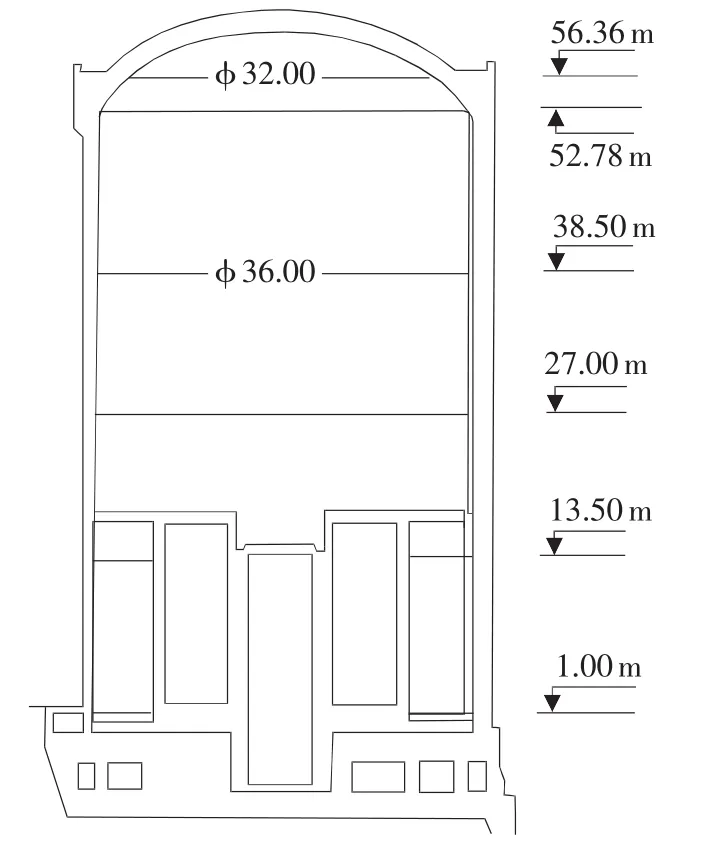

安全壳是高65m、内径36m、壁厚1m、带有密封钢衬里的预应力钢筋混凝土结构,预应力束1000根,试验最大压力299kPa,示意图见图2。检测内容有:(1)安全壳壳体变形测量40点,信号43个;(2)钢筋应力测量27点,信号54个;(3)混凝土应变测量45点,信号 74 个;(4)钢束力测量 6 点;(5)温度测量86 点;(6)压力测量 2 点;(7)气象观测 40 点;(8)裂缝测量12个区域。合计246点,信号269个,试验采用多种应变计、传感器测量多种力学参数,采用数据采集器与计算机组成网络,经28个荷载过程应力、应变、变形、温度、压力测量,历时11昼夜,最后得出安全壳结构整体性良好的结论。

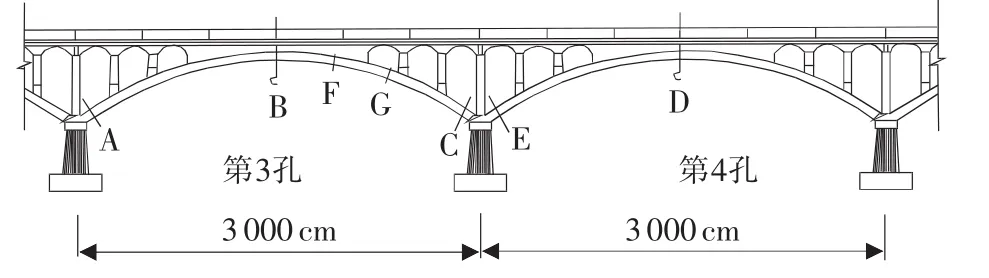

2.2 北京德胜口大桥静载试验

图2 秦山核电厂安全壳示意图

图3 德胜口大桥测试部分示意图

2.3 上海南浦大桥静、动载试验

上海南浦大桥系双塔双索面大跨度斜拉桥,主桥总长846m,主跨423m,全桥共180根索。主桥横断面设6车道,两钢主梁间距24.55m,两侧各设2m人行道,桥面总宽30.35m。静载试验测试项目有:主梁中跨跨中正变矩最不利布载时测主梁挠度,塔顶水平位移,主梁跨中断面应力,跨中附近8根索活载索力等。主梁跨中,辅助墩顶等3个应力测试断面共144个测点,其中钢梁部分现贴应变计72个测点,钢筋混凝土桥面板预埋钢筋计72个测点,用日本静态数据采集仪测量记录。加载程序是:首先将24辆试验车按跨中对称加载方式布载,然后全部前移2.25m,再将24辆车按跨中偏心加载方式布载,最后将36辆车按辅助墩顶对称方式布载。动载试验在中跨跨中截面上布设8个测点,加载程序是:一辆满载车以10,20,30,40km/h 速度行驶,每次记录各点动应变,两辆满载车并排同样行驶时测量,一辆满载车不同速度跨越障碍物后停车及行到跨中急刹车记录动应变曲线。图4为上海南浦大桥照片。

2.4 宝钢炼钢厂主厂房吊车梁静态应力测试

图4 上海南浦大桥照片

宝钢炼钢厂主厂房第一跨内安装有2台430 t吊车,1台175t吊车,3台吊车配合3座炼钢转炉实行24h工作制,吊车梁为大型焊接工字型钢梁,梁高3.8m,最长约30m,厂房已工作十多年。为了解吊车梁应力分布,应用电测方法进行静态应力测试,应力测点主要布置在梁圆弧端附近和跨中部位,各测点布置应变花42个和单向应变计20个,总计137个通道用日本数据采集仪采集应变,吊车梁长加轮距共46m,430t吊车在吊车梁上每移动1m采集1次数据。吊车梁及其圆弧端主要测点分布示意图见图5。

图5 吊车梁及其圆弧端主要测点分布示意图(单位:mm)

3 铁路工程中应用

3.1 铁路机车转向架构架动应力测试

我国铁路机车的转向架构架在线路运行中有时发生疲劳破坏,为此用应变电测方法进行实地运行动应力测量试验。在转向架构架车体制动臂、横梁、侧梁、纵梁等多处布置电阻应变计70余个,应变计接到日本TML多通道动态应变仪及微机,在武昌-郑州区间进行往返线路试验连续动应力测试,140~180km/h不同速度级动应力试验,120~160km/h不同速度级制动试验。由动应力谱进行疲劳强度评估,结果说明除个别测点部位外构架满足疲劳强度要求。

3.2 货车车轮热应力测试

对提速货车车轮进行制动热负荷下热应力测试,在热负荷作用下,当轮辋较薄时车轮受力状态较为恶劣,可能产生较大热应力。用407G闸瓦制动,以坡道制动为主,又分为连续制动和循环制动,车轮速度一般有40 km/h和60 km/h两种,闸瓦压力为6.2,9.8kN两种。四方车辆研究所和清华大学等进行了试验。

通过分析,三次熔顶都是在大功率工况下出现的。水箱缺水会造成整个柴油机升温,在大功率工况下更易在活塞顶上聚集大量的热量,加速了柴油机拉缸、熔顶的进程,但第一道气环闭口间隙值偏小是产生熔顶的根本原因。柴油机连续三次出现熔顶故障,必须认真总结,为今后维修及装配提供一些经验和教训。

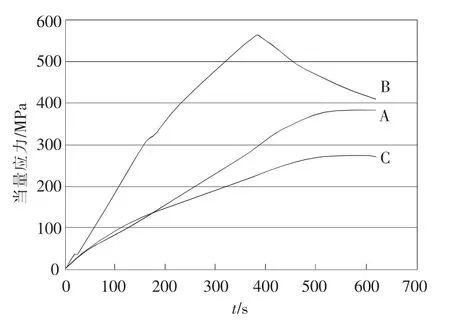

连续制动各点当量应力变化曲线如图6所示。测点布置参照有限元计算结果选定A、B、C 3点,每点2个应变计(径向和周向)和一个热电偶,应变计为可用于250℃的中温应变计。温度和应变由遥测应变仪测试,用美国SCX1-1000数采系统采集,由软件经计算机实时处理。

4 机械工程中的应用

4.1 海尔空调机管路动应力测试

在空调机制冷过程中流动的制冷剂将会在管路上产生动应力,尤其是在压缩机启动和停止时,引起动应力更大。在交变应力长期作用下,管路的应力集中部位,特别是焊接接头处会出现疲劳裂纹并发生制冷剂泄漏。为此,利用应变电测技术-应变计和动态应变仪、计算机对实际空调机管路接头进行动应力测试,这样可以对疲劳强度进行评估,提高焊接接头质量改进管路设计,并优化制冷效果。北京交通大学和三菱重工、海尔(青岛)空调机公司共同进行了动应力测试,并开发了数字测试和分析系统。

图6 连续制动各点当量应力变化曲线

空调管路测试部位选择管路弯曲和焊接接头处,采用日本小型应变计和SDA-830数字动态应变仪,采用日本三菱重工提供的测试方法和强度评估准则。动应力试验分别测试压缩机启动、运转和停止3种工况,每工况5次共15次测试,对每工况5次动应力统计应力幅值平均值和最大值,与许用疲劳强度值比较,凡小于疲劳强度值者为合格,反之为不合格。

4.2 显象管玻壳在高温排气过程中的热应力测试

彩电的显象管在生产过程中需在300~400℃加热时排气,这过程在流水线上完成,其中显象管玻壳在加热排气冷却时常发生爆裂现象,经有限元计算分析主要是玻壳在升温过程中内外壁温差引起热应力较大,玻璃抗拉强度较低,又对裂纹很敏感而造成的。为此进行测试,研制了专门用于玻壳的粘贴式高温自补偿应变计,安装在显象管玻壳表面上约11个测点,同时布置热电偶测温度。应变计、热电偶用高温电缆接导线至日本通用数字测量系统,显象管玻壳放在单独加热排气炉内模拟生产中升降温及排气过程,测量记录应变及温度数据计算热应力。测得热应力与有限元计算值相近,多次升降温使玻壳因拉压应力发生疲劳破坏。试验结果对设计玻壳和制订排气工艺有重要价值。

4.3 秦山二期稳压容器水压试验应变测试

秦山核电厂二期工程第二台稳压容器两端封头外侧用国产应变花等9个,一端封头和筒体内壁用日本WFRA防水应变花6个进行水压试验,应变计共40个通道,测试仪器用日本多通道应变仪、笔记本电脑和数据采集软件。水压试验压力p以约2~3 MPa一级加载到23.5MPa后卸载。测得应变经换算成主应力,主应力~压力关系曲线呈线性,测试结果与理论计算值相差在4%以内。

4.4 强电磁干扰环境下爆炸容器动态应变测试系统

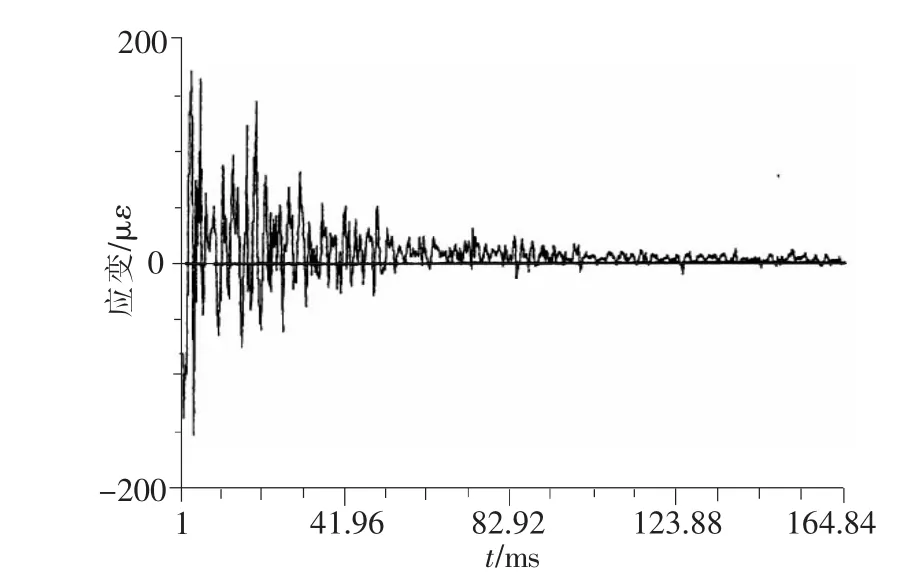

爆炸容器在其内部可进行爆轰加载实验和爆炸加工作业。为确保容器安全运行,应进行实时监测关键部位动应变,由于强电磁干扰,应采取双片重叠应变计技术、密封屏蔽和隔离电源技术。动态应变测试系统由DC-96A超动态应变仪和瞬态数据采集仪组成。图7示某爆炸加载时应变波形。

图7 某爆炸加载时动应变波形

4.5 山西某抽水蓄能电站钢岔管模型水压试验

钢岔管主管直径1.4m,支管直径1m,管由水压由钢岔管和围岩共同承担。试验在内水压作用下进行各断面内外壁应力应变测量,内外壁用TML WF防水应变计,单向、双向、三向防水应变计共250多个。水压最高为11.35 MPa,经多次加卸压,历时3个多月,得到满意的试验结果。

5 航空航天工程中应用

(1)高温900℃动态应变计应用于飞机发动机叶片动应变测量。在某机一、二级涡轮转子叶片动测中应用叶片温度为800~900℃,在某机低压涡轮转子叶片连续6次台架动测,温度超过800℃得到了应力应变数据。

(3)某航空发动机导管动应力测试。由于发动机外部管路承担供油使命,导管受激振引起动应力与导管上下卡箍位置有关,用应变计和动态应变仪监测可减小动应力,得到最大动应力频率为600 Hz左右,调整卡箍位置可使动应力较小。

(4)发动机矢量喷管主要受力件载荷测量。轴对称矢量喷管通过喷管扩张段偏转改变发动机排气方向,为此要确定矢量喷口上如三角拉杆、导轨等关键件在发动机各种工况下的工作载荷及其变化规律,采用应变电测技术测量其工作载荷。在构件上粘贴4个应变计组成全桥,用电阻应变仪测量电桥输出,事先在试验机上进行标定,然后在工况下实测构件工作载荷,为构件改进减重和可靠性设计提供了依据。

(5)模拟返回舱结构在起吊和运输过程中应力测试。训练航天员用的复合材料及金属制成模拟返回舱,经有限元法设计计算制成后用应变计及数据采集仪、动态应变仪等分别测量在起吊和运输过程中结构静、动态应力,经测量其应力很小,保证结构强度和刚度。

(6)航天发射塔架电缆摆杆水平杆应力测试。

1)塔架电缆摆杆水平杆静应力测试

应力测点布置共36点,水平杆上部作用分布载荷30kg/m,并在杆端部加60kg载荷,测试端部变形、桁架根部和靠近根部钢管处应力。

2)动应力试验

选择主管动态测点,水平杆上部使用30kg/m分布荷载,并在杆端部作用80kg重量冲击(上方800mm高度自由下落)进行动应力测量,通过应力频谱分析得第一阶、第二阶固有频率。

6 医学和体育领域中应用

6.1 人体骨盆应力分布实验

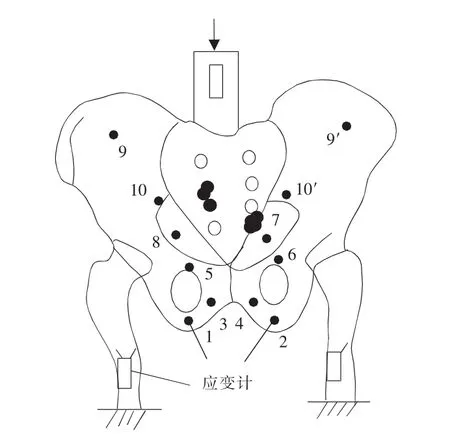

人体骨盆是由骶骨、尾骨、左右髋骨连接成的环状结构,它既是重力传递的枢纽,又是维持身体平衡的结构,同时起保护骨盆内脏器作用。临床骨盆骨折是常见的,为预防骨折需测量模拟骨盆受力状态下骨盆骨折易发部位的表面应力分布,确定薄弱部位。采用国人新鲜尸体骨盆,保留第五腰椎,下肢在股骨中部截开,在试样骨盆各部位粘贴电阻应变计如图8所示测点分布图,用材料试验机加压力P=300,600,900N,用静态电阻应变仪测量各点应变量并换算成应力,试验结果得出骨盆骶骨耳状面三角区中央主应力最大,为薄弱部位。

6.2 鞍马受运动员动力作用的实时测量

在鞍马的2个鞍环根部安装4个三维测力传感器,每个传感器分别测量鞍环根部x、y、z 3个方向分力 Fx、Fy、Fz,4个传感器共测量 12个分力。左右鞍环3个方向分力分别为2个传感器分力之和,并可计算绕z轴的力矩。运动员在鞍马上作各种运动动作时,三维测力传感器受力由应变放大器(动态应变仪)转换成电压信号,由信号处理器进行测量和实时处理并得出各种动力作用曲线和合力迹线等。测量分析结果可对体育训练作科学指导。

图8 骨盆应变计测点分布图

7 结束语

应变电测与传感器技术还在化工、冶金、动力等工程中有很多应用,在商业、计量、生产控制、生物力学等领域中也有广泛应用,这种技术还会继续发展,并在各种工程和领域中发挥重要作用。

[1]GB/T 1399-1992,电阻应变计[S].北京:中国标准出版社,1992.

[2] JJG 623-2005,电阻应变仪[S].北京:中国计量出版社,2005.

[3] 张如一,沈观林.应变电测与传感器[M].北京:清华大学出版社,1999.

[4]沈观林.应变电测技术新发展及其在反应堆结构等工程中的应用[J].原子能科学技术,2008,42(S2):681-684.

[5] 沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.

[6] 戴福隆,沈观林,谢惠民.实验力学[M].北京:清华大学出版社,2010.