盐雾试验对镁合金表面工艺处理技术影响的探讨

2011-04-26贺昌蓉刘秀利李建川

贺昌蓉, 刘秀利, 陈 艳, 郝 丹,李建川

(1.中国测试技术研究院,四川 成都 610021;2.中国电子科技集团公司第十研究所,四川 成都 610036)

0 引 言

盐雾腐蚀是一种常见和最有破坏性的大气腐蚀。盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面,造成对产品极坏的不良反应[1]。人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,形成盐雾环境来对产品的耐盐雾腐蚀性能进行考核。它与天然环境相比,其盐雾环境的氯化物的盐浓度可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高。采用该人工加速模拟盐雾环境的方法对产品进行试验,可以快速得出产品的耐蚀结果,是考验各类金属材料或产品耐蚀性的重要手段之一[2]。

1 试验样品介绍

镁合金作为当前可工程化应用的合金之一,由于其卓越的减重、电磁屏蔽、高阻尼等效果越来越受到军用电子设备行业的关注,但由于其十分活泼的化学特性,极易被腐蚀[3],因此需要进行必要的环境适应性验证。该课题小组根据零件表面绝缘和导电两种使用要求对常用镁合金AZ31试样分别进行了不同的表面氧化处理[4],并根据常用军用电子设备的环境适应性要求,按照GJB150.11A-2009的试验方法进行96 h盐雾试验以验证两种表面处理工艺方案是否满足产品的基本环境适应性要求。

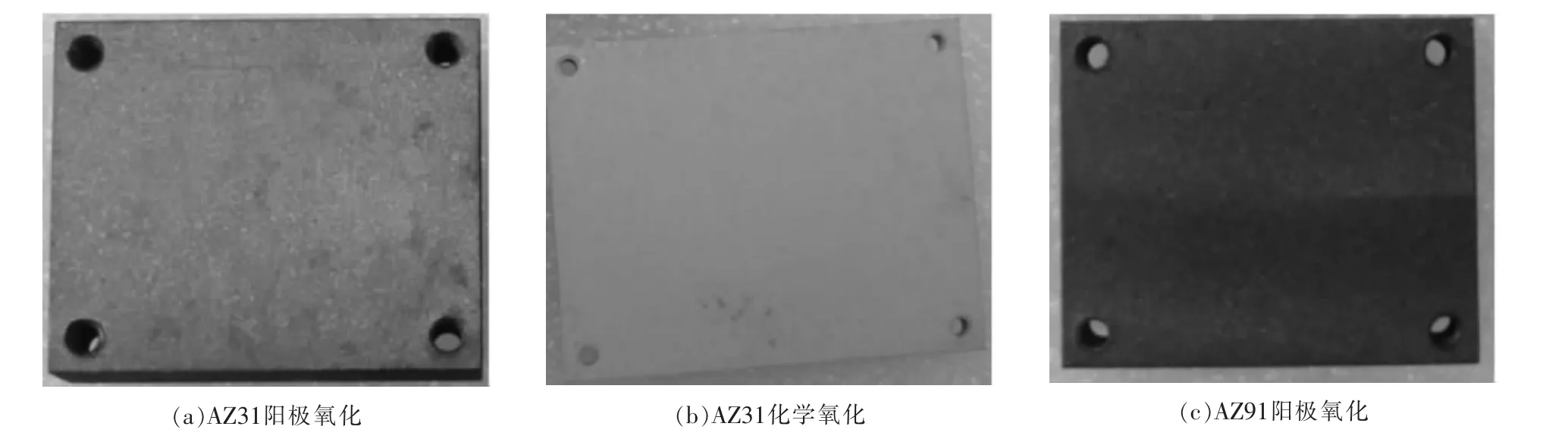

图1 AZ31、AZ91镁合金经表面氧化后试验前的照片

2 盐雾试验条件及方法

盐溶液用化学纯氯化钠和蒸馏水配制,浓度为(5±1)%(质量百分比)。温度为35℃±2℃时,溶液的pH 值在 6.5~7.2 之间[5-6]。

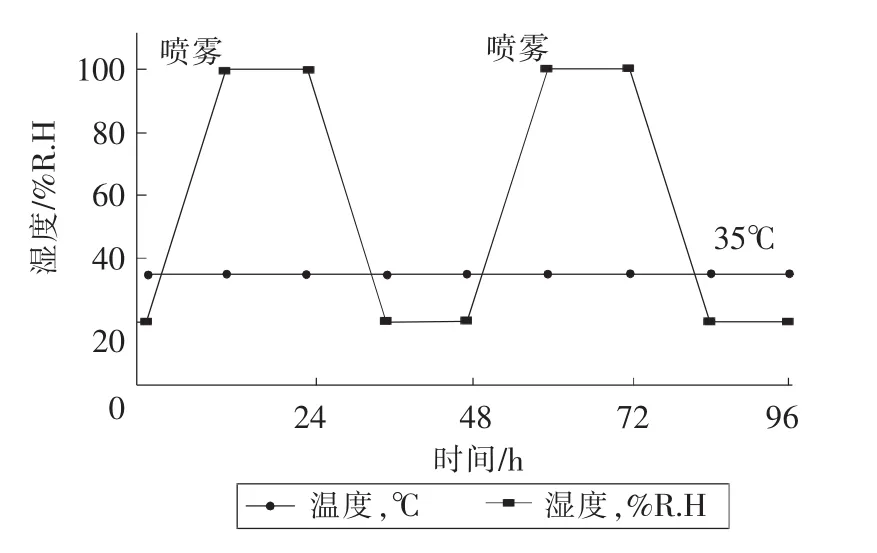

将以上表面处理后的试样(图1)放置在盐雾试验箱内,与试验箱垂直平面成15°~30°,且相互不能接触,一个试样的盐溶液不能滴落到其他试样上。试验温度为35℃±2℃,盐雾的沉降率在1~2 mL/(80 cm2·h)。用交替进行的24h喷雾和24h干燥两种状态共96h(两个喷雾湿润阶段和两个干燥阶段)进行试验[5]。试验程序见图2。

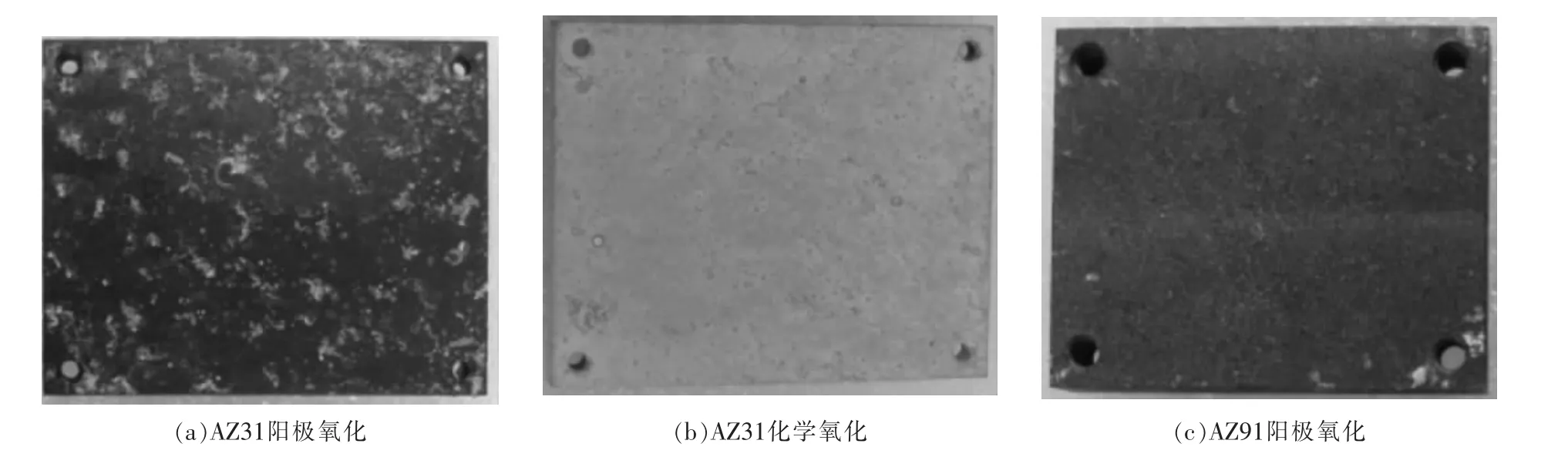

当第一个喷雾湿润阶段和干燥阶段(48h)结束后,将试样在自来水下冲洗5 min,再用适量蒸馏水(水温不超过35℃)进行冲洗,用气流干燥去掉水滴,观察试样状态,进行拍照观察,具体表面状况如图3所示。

图2 盐雾试验循环程序

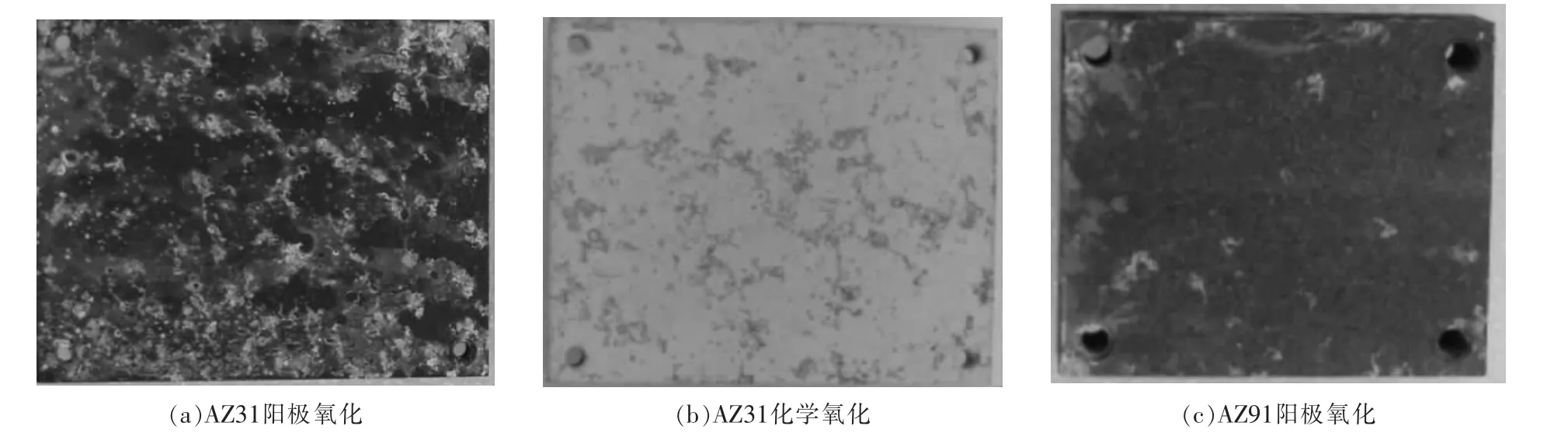

按照上述试验过程及方法再把试样放入试验箱中,继续进行下一个48h(一个喷雾湿润阶段和一个干燥阶段)试验。试验完成后,按上述步骤清洗,再进行拍照对比,具体状况如图4所示。

3 试验结果判定

从图3中可见,经过48h盐雾试验后,两种镁合金AZ31和AZ91试样的表面均出现不同程度的点状腐蚀,AZ31阳极氧化和化学氧化的样件表面上均出现突出的灰白色物质,将白色物质除去,发现试样基体已有黑色点坑出现,证明试样氧化层遭受破坏,基体已经被腐蚀;AZ31化学氧化的样件上则直接呈现丝状黑色凹坑,证明其基材也受到腐蚀;AZ91阳极氧化的样件表面也开始出现腐蚀凹坑。

图3 AZ31、AZ91镁合金表面氧化后经48h盐雾试验后照片

图4 AZ31、AZ91镁合金表面氧化后经96h盐雾试验后照片

图4中反映了96 h盐雾试验后的样件状态,AZ31阳极氧化的试样表面出现大量灰白色物质,基体腐蚀程度加深,而且腐蚀面积也扩大,但由于不是整体腐蚀,可见其原来已经腐蚀的地方有腐蚀加剧的现象;而AZ31化学氧化的样件则是表面氧化层已经全部破坏变黑,基材处于表面大面积腐蚀的状况;AZ91阳极氧化样件表面的腐蚀凹坑变大且凹坑数量增多,可见所有的样件都不同程度地受到盐雾腐蚀的破坏。

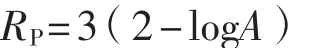

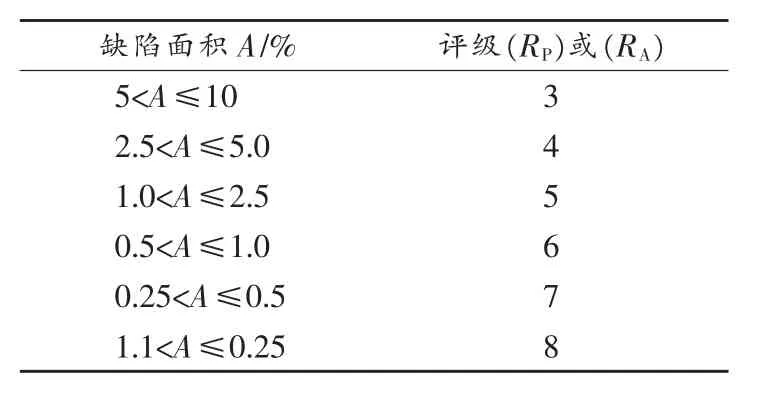

因此,从试样的试验前后状态对比来看,两种不同牌号的镁合金表面经阳极氧化和化学氧化后的试样在96 h盐雾试验后,均出现了腐蚀物。根据GB/T 6461-2002中数字评级体系基于出现腐蚀的基体面积计算公式

式中:RP——化整到最接近的整数;

A——基体金属腐蚀所占总面积的百分比。以及表1的评判标准,再根据GB/T 6461-2002中第6.2条的描述,对没有出现基体金属腐蚀的表面,人为规定为10级,对破坏程度的主观评价为VS=非常轻度;S=轻度;M=中度;X=重度,得出AZ31阳极氧化样件保护评级(RP)为3级,表示为10/-,外观评级为XA即重度腐蚀斑点;AZ31化学氧化样件保护评级(RP)为5级,表示为2.5/-,外观评级为MA即中度腐蚀斑点;AZ91阳极氧化样件保护评级(RP)为8级,表示为0.25/-,外观评级为SA即轻度腐蚀斑点[7]。

表1 保护评级(RP)与外观评级(RA)

根据用户对产品环境适应性要求,该试样未能通过军用设备的96h盐雾试验。

4 结 论

经过对镁合金AZ31试样的人工加速模拟环境试验,课题组很快对试样的耐蚀性得出了直观的、准确的认识,并得出以下两点结论:

(1)试验中针对两种镁合金采用的两种氧化工艺技术对镁合金的防护能力均不足以经受GJB150.11 A所规定的盐雾96h盐雾考验。

(2)镁合金自身基材性能活泼,极易在盐雾大气下发生化学腐蚀[5],一旦表面氧化层破坏,其腐蚀速度会大大加剧,导致基材表面出现大小不一的凹坑。

5 结束语

虽然这次盐雾试验的结论宣布了工艺试验的失败,但为镁合金的表面防护设计提供了十分有价值的参考。通过后期的能谱分析确定了表面白色物质主要成分确系腐蚀物,并由此进一步分析其深层腐蚀机理来改进当前工艺方法或采用新的表面处理工艺方案。

[1] 何业东.材料腐蚀与防护概论[M].北京:机械工业出版社,2005.

[2] 吕明春,梁红卫,张春华,等.加速可靠性试验技术及其应用[J].电子产品可靠性与环境试验,2007,25(3):46-49.

[3] 宋光铃.镁合金腐蚀与防护[M].北京:化学工业出版社,2006.

[4] 刘正.镁基轻质合金理论基础及其应用[M].北京:机械工业出版社,2002.

[5]GJB 150.11A-2009,军用装备实验室环境试验方法第11部分:盐雾试验[S].北京:中国标准出版社,2009.

[6]GB/T 10125-1997,人造气氛腐蚀试验盐雾试验[S].北京:中国标准出版社,1997.

[7]GB/T 6461-2002,金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级[S].北京:中国标准出版社,2002.