多膛炉钼焙砂冶炼钼铁生产实践

2011-04-24朱要武

朱要武

(洛阳钼业集团金属材料有限公司,河南洛阳471000)

0 前言

钼是一种高熔点稀有金属,具有优良的合金化性能,目前国内钼消费市场80%以上仍以钼铁形式做为钼元素添加剂广泛应用在钢铁合金行业中。

在我国钼精矿回转窑焙烧工艺相当成熟并被大多钼铁冶炼厂家广泛采用,随着国家产业和行业政策的调整,环境标准的不断提高都促使钼行业要进行技术和设备的升级改造。钼精矿多膛炉焙烧工艺因其有较好的环保经济效益在国外广泛使用,其所产钼焙砂能满足钢铁工业和钼材加工的要求,也应当成为我国钼精矿焙烧工艺的主导发展方向。

由中国有色工程有限公司设计、洛阳栾川钼业集团股份有限公司和美国菲利浦道奇公司合作完成的国内第1条全新钼精矿多膛炉焙烧生产线已在洛阳钼业集团金属材料有限公司顺利达产,各项焙烧工艺指标运行正常,金堆城钼业集团有限公司建设的国内第2条全新钼精矿多膛炉焙烧生产线也已建成,多膛炉钼焙砂产能在我国日益增大,因此对全新的多膛炉钼焙砂冶炼钼铁的实践探讨具有重要的现实意义。

金属热还原炉外法是当前钼铁冶炼的主要工艺。众所周知,炉外法是典型的火法冶金过程,有温度高、反应速度快的特点,造渣状况的好坏是决定冶炼效果的关键所在。多膛炉钼精矿焙烧因其氧化状态优良而使钼焙砂含氧量增高,此钼焙砂在钼铁冶炼生产实践中须过量一定量的还原剂方能满足正常的工艺要求,由此导致冶炼体系内热量过剩以及冶炼渣型改变而出现诸多问题,影响钼铁的生产工艺、产品质量以及环境治理效果,如何采取经济有效、针对性强的多膛炉钼焙砂冶炼钼铁调整对策是摆在钼冶炼工作者面前新的研究课题。

1 多膛炉钼焙砂典型性质及其他原材料成分

1.1 物理性质

钼焙砂外观颜色淡黄色至浅绿色,疏松多孔晶体状,堆积密度<1.56 g·cm-3,粒度<2 mm,占总量的85%以上。

1.2 化学成分

Mo=59% ~61%、S<0.1%、C<0.05%、P<0.03%、Cu<0.35%、Pb<0.08%、SiO2<6.0%、CaO<2.0%、FeO<1.5%、Mo6+/∑Mo=89.80%~93.56%

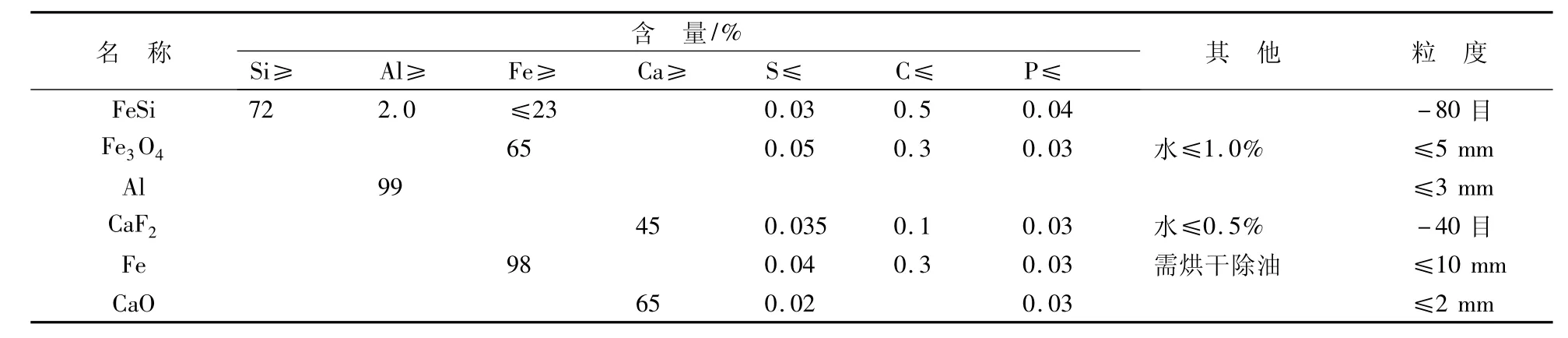

1.3 其他原材料质量成分控制

其他原料质量成分控制见表1。

表1 其他原材料成分控制表

2 生产中存在的问题及原因分析

2.1 冶炼反应剧烈,起始速度快,反应时间小于5 m in,造成大量喷炉及烟尘外泄,影响直接回收率提高,加大烟尘环保治理难度

多膛炉钼焙砂冶炼钼铁的配料实践证明,在物料平衡计算时还原剂需求量须过量理论值的8%~12%方能满足实际工艺要求。过量部分的还原剂使冶炼体系内热量增加8~10 kJ/kg炉料,另因钼焙砂密度小、粒度细,增大了物料的接触表面积,较高的钼焙砂品位,合理的混料方法,加之从规模效益角度考虑采用热损失相对较小、炉料物理显热相对较大的大容积熔炼炉都为反应的顺利进行提供了良好的热工条件,因热量过剩诱发反应剧烈,反应时间短,热量释放集中,虽然提高过热度对消除钼铁内部气孔与夹渣、促使铁面平整、改善熔渣流动性等方面有积极作用,但会造成反应过于剧烈而喷炉,气流夹带烟尘量加大,进而因瞬间烟尘量倍增,超出引风机正常工况范围而使烟尘外泄。当温度在973 K以上时,三氧化钼蒸气压显著增加,在1 428 K时蒸气压已高达101 325 Pa,冶炼过程中约2 273 K的熔体温度远高于三氧化钼熔点(1 068 K),高温、高品位钼焙砂更易使钼大量升华损失至烟尘中。在烟尘相对量不变的情况下,因钼焙砂含钼量高而使烟尘绝对含钼量增加,烟尘含钼高达21%以上,降低了冶炼直接回收率,烟尘实测含钼量见表2。

表2 烟尘含钼量实测表

2.2 熔渣粘度大,流动性变差,夹带金属颗粒增多,冷却渣断面呈深绿、浅蓝、深灰、暗红不透明玻璃体

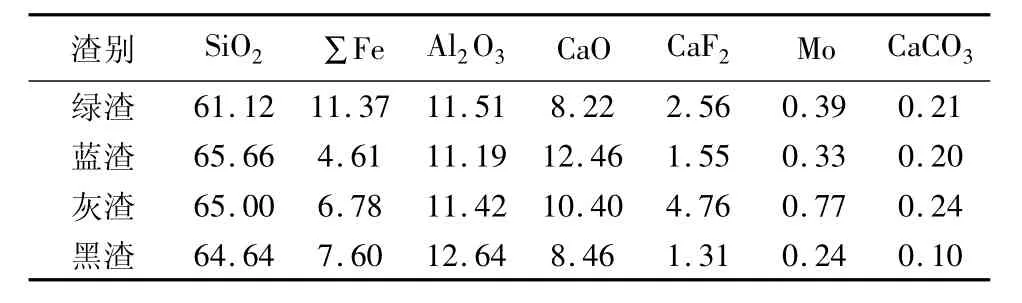

过量硅铁还原剂8%~12%,渣中SiO2绝对含量增加13%~17%,使熔渣呈硅酸度极高的酸性渣。熔渣离子理论认为硅氧离子网状结构较碱性渣复杂,粘度也高,在酸性渣的粘度-温度曲线图上没有明显的转折点,即没有明显的熔化温度,温度的升高有利于酸性渣中复杂硅氧络阴离子的离解,可使酸性渣的粘度随温度的升高而逐渐变小,而不像碱性渣能在一定温度段内明显迅速降低粘度,但二氧化硅的存在能抑制钼铁渣结晶的形成而倾向于形成玻璃体,一旦温度下降极易形成过冷熔体,在温度较低时钼铁渣粘度反而不大,故利用升高熔体温度改善熔渣流动性的措施也不是最佳之策。在冶炼极限温度下,因二氧化硅含量高而造成熔渣粘度大,金属颗粒夹带增多。因渣型的改变、原材料带入杂质含量的不同而使炉渣呈现硬度大,断面颜色杂的特质,长沙矿冶研究院为典型钼铁渣实测分析成分见表3,可见黑色渣的成分和实践中规定的渣成分基本相吻合,能较好地满足实际的钼铁冶炼渣型要求。

表3 典型钼铁渣成分表 %

2.3 钼铁锭表面渣铁分离度差,渣铁表层互溶,增大精整难度及返炉率,硅杂质表面偏析大

主成分为SiO2-FeO-Al2O3-CaO多元系钼铁冶炼炉渣粘度大,实践中从降低熔渣粘度的角度考虑,往往要增加氧化铁皮用量,根据FeO-CaOSiO2的等粘度曲线可知,在CaO/SiO2比值一定的情况下,增加熔渣中FeO熔剂含量能达到降低熔渣粘度的目的。但随氧化铁皮这种氧化剂的增加,除增加冶炼体系的发热量导致反应剧烈外,同时自身的还原反应又增加了高粘度二氧化硅的生成量,恶化了调整效果,更会因质量参差不齐的氧化铁皮用量增加,可能导致有害杂质随之增加,相应加大钼铁杂质元素超标的风险,也进一步会给冶炼操作带来不可预知的麻烦。密度5 g/cm3的FeO增加了熔渣的相对比重,且呈碱性的FeO会在一定条件下产生“分溶”现象,影响熔渣熔点、粘度和表面性质。主要是因熔渣粘稠使炉内积存大量渣,表层形成硬壳后延长了钼铁锭的凝固时间,铁锭中心部分长时间处于液态,可导致硅等杂质发生熔析现象,甚至硅严重偏析分布于钼铁锭表层,造成在渣铁表层呈上下丝状互溶,因表层渣铁比重差的减少而降低渣铁的分离度,随着凝固过程的进行造成表面结渣,增大了钼铁精整难度及精整返炉率。

2.4 冶炼尾气经水淋洗后有较大量刺激性浓厚白烟自烟囱冒出,影响冶炼尾气达标排放效果

为改善熔渣的流动性,实践中加入氟化钙的作用明显,不再阐述。冶金造渣二次反应:

2CaF2+SiO2=SiF4↑+2CaO·SiO2

此反应中生成气态SiF4,反应放热而使烟尘温度升高,增加了淋洗水的蒸发量。SiF4在除氟淋洗塔的潮湿空气中一部分发生水解而产生刺激性有毒白烟,并生成硅酸和氢氟酸随气流经烟囱排出,加之氟化钙残留部分浮选药剂经高温挥发,易引发二次环境污染。白烟生成量与温度、氟化钙用量成正比关系,可见冶炼收尘设备的散热性能起重要作用,实测情况见表4。

表4 氟化钙用量、温度与白烟生成量实测表

3 工艺实践调整对策

3.1 合理确定吨氧化钼用铝量

根据三氧化钼和铝、硅反应的热力学反应式:

(1)MoO3+2Al=Mo+Al2O3

△H=-931 980 J/mol

(2)MoO3+3Si=Mo+3SiO2

△H=-1107 960 J/mol

经计算得知,等量铝和硅反应的热效应(1)式大于(2)式,故可采用以硅代铝减少反应热效应,但替代量过多会影响冶炼反应速率,增大冶炼体系热损失,还会因硅还原剂多而导致钼铁晶体粗大,影响外观质量。铝氧化后生成的Al2O3可降低熔渣粘度,且铝氧化反应放热提高熔体温度,使钼铁熔体过热充分促使晶体结构细致。根据SiO2-Al2O3二元系相图,Al2O3含量在6%左右呈现液相温度点最低,故减铝幅度也不宜过大,根据实践,吨氧化钼用铝量稳定在30~40 kg范围内较为适宜。

3.2 认真控制单位炉料反应热效应

考虑到冶炼温度的提高对氧化钼还原彻底程度影响不大,且会增加钼的挥发损失,故不必以固定的合金过热度来设定冶炼温度。正常60%钼铁冶炼温度选定为2 250 K,使合金过热220 K即可。实践证明多膛炉钼焙砂冶炼钼铁单位热效应控制在2 110.9~2 173.6 kJ/kg炉料,3~4 t单炉氧化钼投入量反应时间控制在10 min以内,效果令人满意。同时因钼焙砂品位高、氧含量高而无需使用氧化剂NaNO3,避免冶炼过程中由此产生的氮氧化合物对环境造成危害。热效应从理论上计算有时很难下调至控制范围内,可通过增加返炉物料量等办法加以调整,但加入惰性造渣熔剂是经济且行之有效的办法。实践表明,3~4 t氧化钼单炉冶炼规模加入300~600 kg返炉物料无须另增发热剂使用量,最好加在炉子中部,基本不影响冶炼效果。若全部加在炉子下部有可能导致冶炼反应结尾拖长,热损失增加使表层渣金属颗粒夹带增多,实践中还需慎重对待。

3.3 积极使用造渣熔剂氧化钙

为消除造渣熔剂氧化铁皮、氟化钙产生的不利影响,建议氧化铁皮有效用量稳定在280~300 kg/t氧化钼,氟化钙<20 kg/t氧化钼,甚至因高品位钼焙砂二氧化硅含量少、其他原材料质量稳定的情况下可完全不用氟化钙,尽管氟化钙对钼铁界面反应有利,进而用惰性熔剂氧化钙替代,且氧化钙能吸收部分热量而维持体系热量平衡,稳定反应状况,改善熔渣性质,减少杂质元素进入合金相对量的概率。钼铁酸性炉渣对脱硫、磷不利,但加入的碱性氧化钙可进行如下反应:

(1)2CaO+MoS2=MoO2+2CaS

(2)3CaO+P2O5=Ca3(PO4)2

随着钼铁渣碱度的提高,能增大硫、磷在其中的分配系数,可进一步脱除钼焙砂中一部分残硫及磷。根据CaO-Al2O3-SiO2相图可知,CaO和高熔点的Al2O3生成熔点低于1 673 K的2CaO·Al2O3盐以及和SiO2生成其他硅酸盐,均有利于熔渣熔点和密度的降低,且钙和铁等元素的加入能很好地抑制三氧化钼的挥发量。还因其中含有少量的碳酸钙在高温产生二氧化碳微气泡增大熔渣空隙度,有利于熔渣密度的降低。但过量会导致游离固态氧化钙颗粒和硫、磷结合不完而在熔渣内出现,固相质点的出现使熔渣内摩擦力增大,反而使粘度升高。最终因氧化钙的加入而减少硫、氟二次污染物的排放量,有利于环保治理,同时降低了近期氟化钙价格上涨以及某些地区硫、磷严重超标对生产成本和钼铁质量造成的不利影响。

3.4 适当放宽钼焙砂含硫控制标准

因钼焙砂晶体酥松多孔、比重小、粒度细的特性为反应的顺利进行创造了优良的热工条件,增大钼焙砂中残硫的挥发率。实践表明,在其他原材料硫不超标的前提下,多膛炉钼焙砂S≤0.12%都可保证优质钼铁质量标准要求,故可缩短钼精矿焙烧时间,特别是高温脱残硫时间,降低挥发损失。据文献报道可提高钼精矿焙烧回收率约0.5个百分点,对钼铁生产综合回收率的提高意义十分重大。

4 结语

(1)多膛炉高质钼焙砂冶炼钼铁可有效降低物料单耗,特别是起诱导反应作用的引火剂用量大幅减少,原材料使用种类及数量的减少有利于降低钼铁合金中的S、P、C等杂质含量。

(2)使用熔剂氧化钙能显著改善多膛炉钼焙砂的钼铁冶炼渣型,有利于脱硫、磷造渣作用的发挥,稳定冶炼过程,提高产品质量,节能减排,有较好的经济效益和环境效益。

(3)本文所述的调整对策对多膛炉高质钼焙砂冶炼钼铁有积极的示范作用。

致谢:本文在成稿过程中承蒙洛阳钼业集团金属材料有限公司宫玉川、琚成新二位先生的大力支持,在此一并致谢。

[1]李春德.铁合金冶金学[M].北京:冶金工业出版社,2006.

[2]李向东.提高钼铁生产指标的实践探索[J].中国钼业,2000,24(4):24-26.

[3]黄海芳.炉外法金属热还原冶炼热平衡探讨及钼铁配料实践[J].中国钼业,1997,21(4):26-30.

[4]张文钲,康泰成,黄宪法.钼冶炼[M].西安:西安交通大学出版社,1987.

[5]黄海芳.高品钼铁加工中的技术难题与对策[J].中国钼业,2001,25(4):44-49.