Ce在钼合金中的存在形态及其对力学性能的影响

2011-04-24杨秦莉冯鹏发刘仁智付静波

杨秦莉,冯鹏发,赵 虎,刘仁智,付静波

(金堆城钼业股份有限公司技术中心,陕西西安710077)

稀土元素及其氧化物具有较高的熔点、稳定的结构和良好的抗蠕变性能,已被大量加入到钼合金,以改善其室温脆性,提高再结晶温度[1~3]。一般加入的稀土元素有La、Y和Ce等[4~9]。La对钼合金性能的影响研究较多,进展较大[10],而对Ce元素的研究尚不系统[11~13],对钼合金丝材的研究多集中在制备过程和影响规律分析上,而对稀土元素在钼丝制备过程中的存在形态、分布及其变化缺乏较为全面的研究,因此研究结果的重现性有待提高。本文较为系统地分析了固-液掺杂、还原后Mo-Ce合金粉末、烧结坯、拉拔钼丝中,Ce元素的存在形式、分布状态及其对力学性能的影响。

1 试验

采用MoO2和Ce(NO3)3·6H2O为原料,按Ce含量(质量分数)0.03%、0.06%、0.09%、0.12%、0.15%、0.3%分别喷雾掺杂得到掺杂二氧化钼,然后在950℃还原炉中进行氢气还原得到Mo-Ce合金粉末,将该粉末经过压制烧结成φ17 mm棒,再经旋锻、拉拔至φ1.8 mm。采用扫描电镜观察烧结棒和钼丝断口。在拉力试验机上测定其力学性能,在X衍射仪上进行物相分析。

2 结果与讨论

2.1 稀土Ce对Mo-Ce合金粉性能的影响

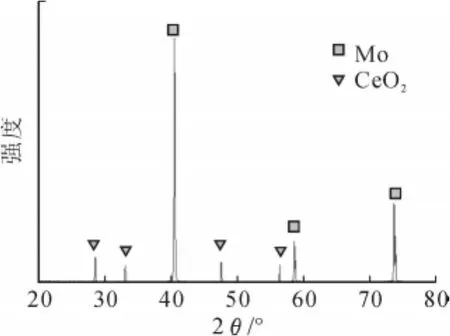

图1给出了Mo-Ce合金粉末经950℃氢气还原后的XRD图谱。从图1可以看出,Mo-Ce粉末由Mo和CeO2构成,说明硝酸铈经掺杂、氢气还原以CeO2形式存在于钼粉中。何水样等[14]研究表明,在N2气氛下,Ce(NO3)3·6H2O经加热逐步脱水,最终在330℃左右分解为CeO2、NO2和O2。由于铈元素是亲氧元素,氢气无法将CeO2中的氧元素还原出来,因此Ce元素以CeO2形式存在于钼粉颗粒中,并可能在后续的烧结、变形过程中起到良好的弥散强化作用。

图1 Mo-3%Ce合金粉的XRD谱

2.2 Ce在Mo-Ce合金丝制备过程中的存在形态及其变化

图2是不同掺量Ce的Ce-Mo合金粉的粒度分布曲线。随着Ce掺量的增大,钼粉粒度分布曲线向左偏移(0.15%Ce出现异常),说明随着Ce掺量的增大,钼粉的粒度在减小。纯钼粉的颗粒长大遵循气相-迁移-还原-沉积长大机理[17],即水蒸汽将已还原的细颗粒钼粉重新氧化生成气态水合氧化物,当它再被氢气还原时,便沉积在较粗大的钼粉颗粒上,使钼粉颗粒逐渐长大。而掺杂Ce(NO3)· 6H2O的MoO2粉末经950℃还原时,Ce(NO3)· 6H2O分解生成的氧气和氢气反应生成的水蒸汽,妨碍了气相水合氧化物在钼颗粒表面的沉积,进而抑制了钼颗粒的长大,这与La2O3抑制钼粉颗粒长大机理相似。Ce含量越大,生成的水蒸汽越多,进而抑制钼粉颗粒长大的程度越明显,因此,随Ce含量的增大,钼粉的粒度减小。

图2 不同掺量Ce的Ce-Mo合金粉的粒度分布曲线

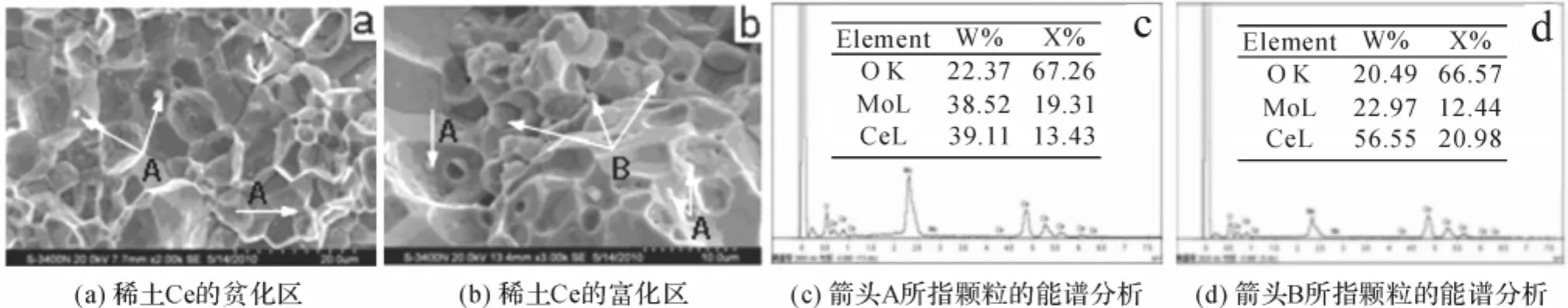

图3是烧结坯断口形貌。从图3可以看出,在CeO2贫化区(图3a),第二相颗粒(箭头A所指颗粒)均匀分布在晶内,且尺寸较小,直径不到箭头A和1 μm;在CeO2富化区(图3b),第二相颗粒分布不均匀;较小尺寸的颗粒均匀(箭头A所指颗粒)分布在晶内,基本上为球形颗粒,直径1 μm;而较大尺寸的颗粒(箭头B所指颗粒)分布在晶界上,呈球形或椭球形,直径在2 μm左右。图3c和图3d给出了箭头A和箭头B所指颗粒的化学成分;可以看出,这两种颗粒均由Mo、Ce、O组成,较大尺寸的CeO2颗粒是镶嵌在钼粉颗粒表面的,且随晶界移动而迁移和聚集长大的结果[15]。如果第二相颗粒的移动落后于晶界的迁移,则它就会保留在晶粒内部。另外由于晶粒内部的晶格完整,CeO2颗粒在晶内的迁移和聚集很困难,颗粒不会再长大,因而其尺寸较小。这些弥散分布于晶内的细小球形颗粒对钼合金有优良的韧化效果[16]。

图3 Mo-0.12Ce合金粉烧结坯断口形貌及第二相颗粒的能谱分析

图4是钼丝断口和纵断面形貌。图4a中韧窝内有第二相粒子,图4b中韧窝内未见第二相粒子。将图4a断口附近的纵剖面进行抛光腐蚀后SEM(见图4c)及能谱分析得知:图4a和图4c中的第二相粒子都是CeO2。说明图4a中位于晶界上尺寸较大的CeO2粒子,经过旋锻、串打和几次拉伸后,不能与钼基体很好地协调变形,仍然以球状颗粒存在于钼丝中。但是其附近的CeO2为纤维状组织(图4c箭头所指颗粒),说明晶内均匀分布的较小尺寸的CeO2能够与钼基体结合紧密,在拉伸过程中与钼基体协调参与变形,以纤维状存在于钼丝中。图4b断口附近的纵剖面检测结果和图4c相同,只是CeO2粒子分布较多。因此,CeO2以颗粒和纤维状2种形式存在于钼丝中。

图4 钼合金丝拉拔断口和纵剖面形貌

2.3 稀土Ce对Mo-Ce合金丝性能的影响

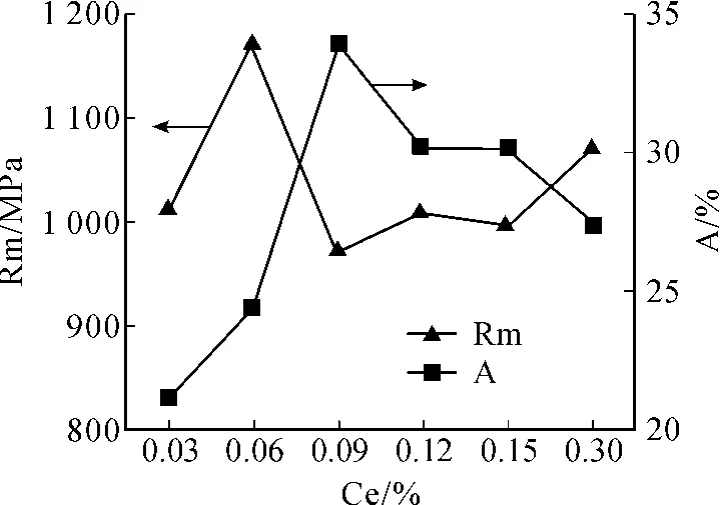

图5 φ1.8 mm钼合金丝力学性能

从图5可以得出,随着Ce掺量的增大,Mo-Ce掺杂丝的延伸率先增加后减小,当Ce含量为0.03%时,延伸率为21%,而纯钼的一般不到15%;Ce含量为0.09%时,延伸率达到33%;但是当Ce含量为0.3%时,延伸率却有所降低。抗拉强度除2#高外(拉伸过程中突然天然气压力不稳,流量低而导致加热温度较低而导致的强度高。),小掺量的变化不大,都在1 000 MPa左右。但是Ce含量为0.3%时,抗拉强度增加到了1 090 MPa。这和此含量的延伸率有所下降相吻合。一般抗拉强度较大时,会损失塑性。说明适量稀土Ce的加入,在抗拉强度变化不大的情况,能有效提高钼丝的塑性。这在钼丝的拉伸过程中也有体现。拉伸时,Mo-Ce合金丝较其他合金丝料“软”,拉伸过程顺利,不易出现断丝。

0.03%Ce钼丝相比其他含量塑性较低是因为0.03%Ce的钼丝底部存在未变形的CeO2颗粒,而其余含量的钼丝中CeO2颗粒已协调变形为纤维状组织(图4c中箭头所指颗粒)。一般认为:未参与变形的粒子在外力的作用下,与钼基体的界面上会造成位错塞积,从而产生应力集中,当其粒子周围的应力集中达到与基体和第2相界面的结合强度到一定程度时,在部分颗粒-基体边界上会产生孔隙,并形成微细裂纹,随着应力的增加这些微细裂纹不断长大,裂纹尖端应力不断增加,当裂纹尖端附近区域的应力超过材料的断裂强度后,基体发生局部断裂,因而其塑性比较低。但是当CeO2和钼基体结合紧密且与基体一起协调变形时,随着加工的进行,CeO2分布会更加均匀,这样一方面使得位错分布均匀,塑性变形更为均匀,缩小了位错滑移面的有效长度,使晶界附近位错塞积减轻。另一方面大量的位错被钉扎在晶界或者滑移带前,降低了晶界和滑移带附近的位错密度,延缓裂纹形核过程[18]。因而其塑性较高。

3 结论

(1)稀土元素 Ce在 Mo-Ce合金粉中,以CeO2的形式存在于钼粉中;烧结坯中,较小尺寸的CeO2均匀分布于晶内,而较大尺寸的CeO2分布于晶界上;钼丝中CeO2以颗粒和纤维状2种形式存在。

(2)随着稀土元素Ce含量的增大,Ce-Mo合金粉的粒度减小。

(3)稀土元素Ce的加入,在钼丝强度变化不大的情况下能有效提高Mo-Ce合金丝的塑性,而且随Ce的增大,塑性有所下降。

(4)Mo-Ce合金丝中因为CeO2的存在形式不同,导致其塑性有差异。0.03%Ce钼丝断口底部有CeO2,在拉伸测试时裂纹出现在CeO2和钼基体的界面上,因而其塑性较低。而CeO2以纤维状存在,其塑性变形均匀,减轻了位错塞积,从而延缓裂纹形核过程因而塑性高。

[1]Mueller A J,Bianco R,Buckman R W.Evaluation ofoxide dispersion strengthend(ODS)molybdenum and molybdenum-rhenium alloys[J].International Journal of Refractory Metals and Hard Materials,2000,18:205-211.

[2]lorio L E,Bewlay B P,Larsen M.Analysis of AKS-and Lanthana-doped molybdenum wire[J].International Journal of Refractory Metals and hard Materials,2006,24:306-310.

[3]杨晓青,贺跃辉,罗振中,等.掺杂La对钼丝组织和性能的影响[J].稀有金属快报,2006,25(3):30-33.

[4]张久兴,姚草根,王金淑,等.掺杂复合稀土氧化物的钼的组织与性能[J].稀土,1999,20(5):22-26.

[5]ZHANG Jiuxing,WAN Xiaofeng,Li Xiangbo,et al.Microstructure and properties of a Mo-CeO2 heated cathode material[J].Rare Materials,2004,23(3):226-230.

[6]阙兴旺.三氧化二钇对钼丝性能的影响[J].钨钼材料,1997,(1):19-22.

[7]王增民.钼钇合金棒丝材生产工艺的研究[D].西安建筑科技大学硕士学位论文,2003.

[8]田家敏,范景莲,成会朝,等.Y2O3对超细Mo粉形貌及其Mo合金烧结行为的影响[J].2009全国粉末冶金学术会议论文集,338-342.

[9]易永鹏,高积强.Y2O3/CeO2复合强化钼合金(MYC)丝的研究[J].稀有金属材料与工程,2005,34(2):271-274.

[10]张久兴,周美玲,刘丹,等.稀土氧化镧掺杂钼的研究与进展[J].稀有金属材料与工程,1998,27(增刊):133-137.

[11]王建武,赵文珍,孙院军,等.掺杂氧化铈对钼性能的影响[J].中国稀土学报,2005,23,(增刊):128-131.

[12]张菊平,赵大伟.氧化铈对轧制钼合金板力学性能的影响[J].中国钼业,2009,33(4):50-53.

[13]吕忠,邢英华.二氧化铈对钼及其合金组织和力学性能的影响[J].稀土,1987,(3):53-55.

[14]何水样,赵联营,刘翊纶.硝酸铈(Ⅲ)水合物热分解机理的研究[J].稀土,1988,(4):33-37.

[15]陈响明.钨钼材料中稀土相的形貌及其演变规律[D].中南工业大学硕士学位论文,2002.

[16]张久兴,刘燕琴,刘丹敏,等.微量La2O3对钼的韧化作用[J].中国有色金属学报,2004,14(1):14-17.

[17]王思清,魏光明,李淑霞.稀土元素La对钼还原及制坯的影响[J].中国钼业,1997,21(2-3):99-101.

[18]张久兴,刘璐,周美玲,等.添加La2O3钼的韧性及其韧化机制研究[J].材料科学与工程,2000,(增刊):29-32.