关于门式起重机检测情况的分析与对策探讨

2011-04-23谢飞翔

谢飞翔

关于门式起重机检测情况的分析与对策探讨

谢飞翔

福建汇盛运输装卸有限公司厦门分公司

高崎站20/10T双梁箱型门式起重机(以下简称门吊),跨度18m,有效悬臂7.2m,工作级别为重级(U6),工作环境:露天,1985年由三明铁路装卸机械厂制造的。参与高崎站2道货场繁忙的装卸作业至今,累计到2010年10月已完成装卸作业5813568吨,成为保证高崎站铁路运输畅通,加快货物周转不可缺少的设备。因属超龄逾期服役设备(门吊使用期限为19年),为确保这台门吊以最大的潜能,并安全地为高崎站装卸作业服务,分别于2006年7月、2010年5月采用动态数据采集分析仪,对这台门吊的技术状态作检测,本文针对两次检测的情况作具体的阐述分析,并提出看法与对策,以供探讨。

门吊 检测

1 钢结构应力检测的结果及剩余寿命的分析

1.1 金属结构动态应力检测

《起重机设计规范》GB3811—83要求,对U6级以上的结构件,应验算疲劳强度。《钢结构设计规范》GB50017—2003规定,当应力变化的循环次数n等于或大于5×104次时,应进行疲劳计算。本门式起重机工作级别为U6且循环次数n>1×106次以上,所以必须进行疲劳检测。

金属结构动态应力检测和剩余安全使用寿命估算的说明:利用应变片测量钢结构危险截面在最危险情况下的动态应力幅值,据此可以知道钢结构的应力水平和强度储备,根据应力幅值和起重机的工作历程可以算出起重机的剩余寿命。

1.1.1容许应力幅

式中:Af——欠载效应的等效系数,在此Af=0.8

1.1.2检测点的确定

能否把检测点布置在门吊金属结构实际应力幅最大的位置是一个十分关键的问题,它将直接影响结果的准确性。采用有限元法对拟检测的门式起重机金属结构进行分析,就可准确找到金属结构所受到的最大应力部位,即裂纹的敏感部位,也是最易出现疲劳破坏的部位。将应变片贴在这些位置,可大大提高检测结果的准确率和工作效率。通过对这些部位进行应力检测,了解起重机在不同工况下,结构件受载的大小,可以判断起重机的安全工作情况。本机在下述各位置粘贴应变片:

测点1:布置在主梁跨中一侧距跨中有1/4小车轴距的上盖板附近,尽量靠近小车轨道的地方。

测点2:布置在主梁跨中一侧距跨中有1/4跨度的上盖板附近,尽量靠近小车轨道的地方。

测点3:布置在支腿与主梁连接悬臂侧根部附近的上盖板处,尽量靠近角焊缝的地方。

1.1.3检测工况

检测时,起升载荷为额定起重量,两个机构同时动作,采集以下三种工作状况时的数据。

工况一:起吊额定载荷离地面约2m,起升机构不动,大、小车运行机构同时动作,大车在20m范围内不停地往返,小车从贴有应变片的一端运动到另一端的支腿处,再返回。

工况二:小车停在贴有应变片的有效悬臂处,起吊额定载荷起升机构上下运动,始终不落地,同时大车运行机构在20m范围内不停地往返动作。

工况三:小车停在跨中,起吊额定载荷起升构上下运动,始终不落地,同时大车运行机构在20m范围内不停地往返动作。

1.1.4结果及分析

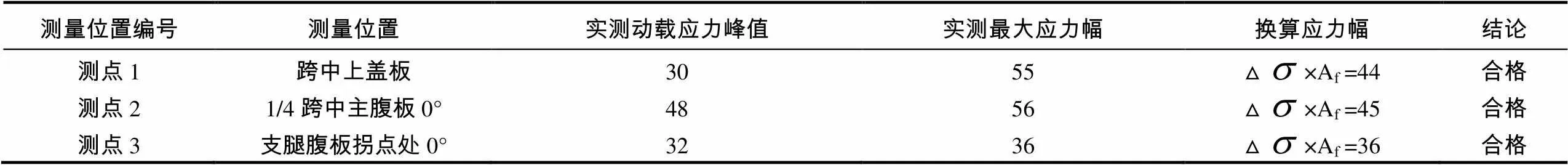

表1 测量结果(2006年) 单位:MPa

说明:测量时,所吊载荷约22吨。

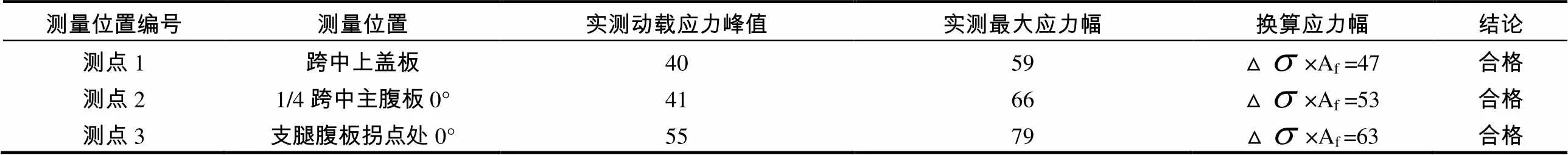

表2 测量结果(2010年) 单位:MPa

说明:测量时,所吊载荷约19吨。

1.2 金属结构剩余安全使用寿命估算

1.2.1计算公式

N余=N-N已

式中:N余——剩余工作循环次数;

N已——已经完成的应力循环次数,N已=T/0.63Q,其中T是已经完成的作业吨数,Q是额定起重量。本机额定起重量为20吨。

通过上述计算,可以按下式估算出剩余安全使用的年限。

Y= N余/K·NY

式中;K——安全系数,考虑疲劳计算的离散性比较大,取K=5;

NY——每年完成的应力循环次数,NY=TY/0.63Q,其中TY是年平均作业吨数。从本机履历本统计历年完成作业量为5813568吨,从2004年至2009年平均年工作量为410789吨。

1.2.2剩余使用寿命计算与分析

那么总的应力循环次数n应为:

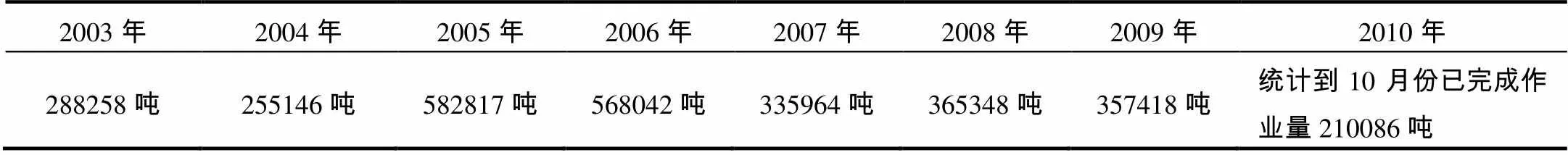

又根据机械的履历本可以知道已完成的作业量,如表3。

表3 近年作业量统计

那么从2004年~2009年的年平均作业量为:

Ty=410789.5(吨)

一般认为一个工作循环出现一次最大应力幅,因此已经完成的应力循环次数n'可按如下公式计算:

通过以上计算,剩余寿命为14.2年,说明本机械的钢结构疲劳强度是合符要求的(注:所提供的作业量为1985年以来,为5813568吨)。

1.3 结果与分析

门式起重机结构疲劳寿命的模拟估算是建立在疲劳理论和概率统计分析基础上的一种计算方法,即是有假设前提和统计数据的基础上进行的模拟计算。

(1)检测时对现场条件作了一些约束,如:检测时风力较小、起重机吊额定载荷不变、不考虑材料锈蚀问题、不野蛮作业、司机操作正常、作业频度适当等,也就是说未考虑这些不确定因素对安全使用期限的影响。

(2)由于起重机实际作业时,每次所吊的货物重量不同,不会都是额定起重量,起重小车所在位置也不相同,因此各测点应力幅是随机变化的。难以预测结构在使用寿命期间各种载荷的频率分布、应力水平和频次分布总和。

(3)起重机年作业量的计算是使用2004年~2009年来的算术平均值,未考虑年作业量变化对安全使用期限的影响。

(4)检测时所吊载荷重约19t,未到额定载荷。

签于上述因素,金属结构剩余安全使用寿命的估算结果仅供参考。

(5)从表2与表1的比较可看出,这台门吊2010年钢结构的监测点额定载荷下的动态应力幅值比2006年增大。①虽都符合要求,但必须定期对裂纹敏感部位进行重点检查。②经模拟计算,当起重机超载10%时,最大应力幅将增大1.25~1.3倍;超载20%时,最大应力幅将增大1.6~1.7倍,因此严禁超载作业。

2 钢结构的静刚度和动钢度检测结果分析

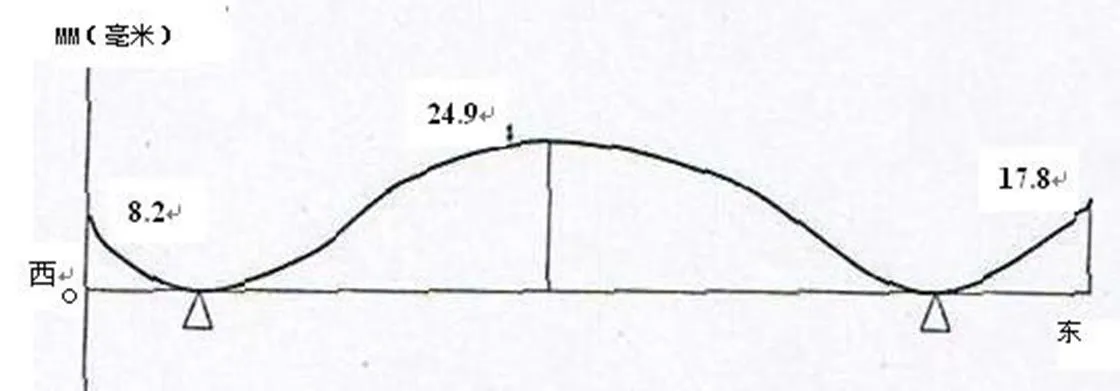

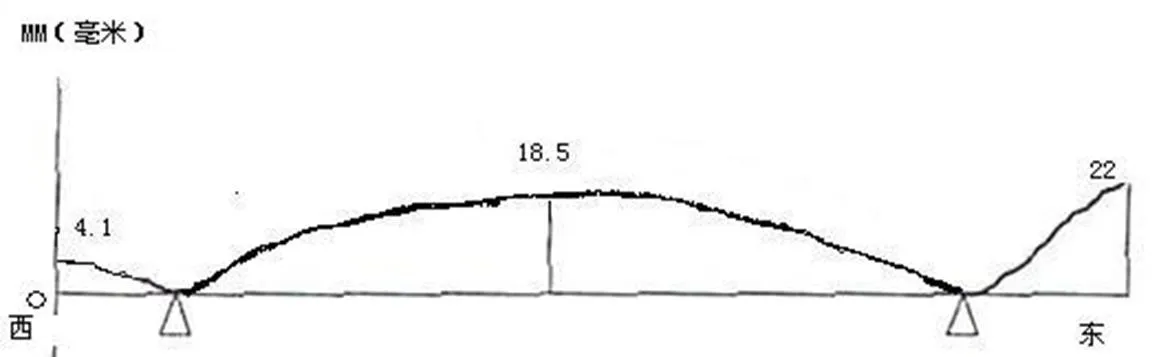

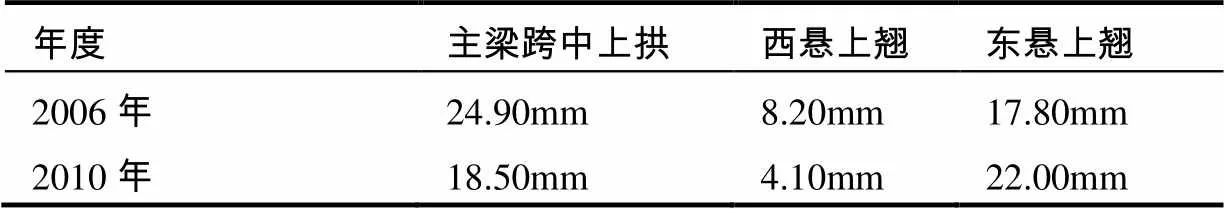

钢结构的设计、制造时,都有一定的拱翘度,利用水准仪可以测量结构主梁在空载和额定载荷时的拱翘度差值,可以知道钢结构的静刚度。根据额定载荷、额定起升高度时,主梁的自振频率可以知道钢结构的动刚度。2006年和2010年测量的拱翘曲线分别如图1、图2所示:

图1 2006年测量的主梁空拱翘曲线

图2 2010年测量的主梁空拱翘曲线

表4 拱翘度

因为本门吊的跨度为18m,有效悬臂为7.2m。门吊机械设计时允许的跨中上拱值为(0.9~1.4)L/1000,即允许值为16.2mm~25.2mm;允许的有效悬臂上翘值为(0.9~1.4)LC/350,即允许值为18.5mm~28.7mm。通过对2006年和2010年看测量的拱翘度对比,可以看出跨中上拱略有下降,西侧悬臂上翘减小,东侧悬臂上翘增大,本门吊悬臂翘度均超差。

通过表5~表7可以看出,这台门吊的动静刚度都发生大幅度的减少,特别是西悬静刚度减少了6mm,动刚度减少了0.78025Hz,已不符合门吊作业所要示的刚度幅值范围1.8~2.4Hz。本机的动钢度值为1.5625Hz,已到达报废界限。也就是说,由于机构的起动和制动,使此起重机金属结构会产生持续时间较长的衰减振动,对装卸作业和司机的生理器官与心理感觉会产生不良的影响,使机械操作者会感到不适。究其主要原因在于此门吊以往在装卸作业过程中没有使用超载报警器且较多次的严重超载现象,使此门吊机械犹如弹簧超限度的拉伸失去弹性一般,固有的自振频率丧失所致。

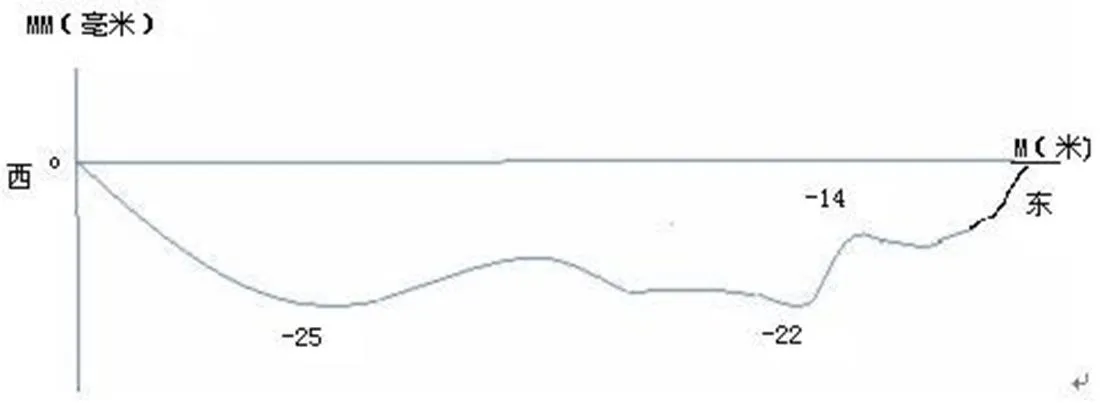

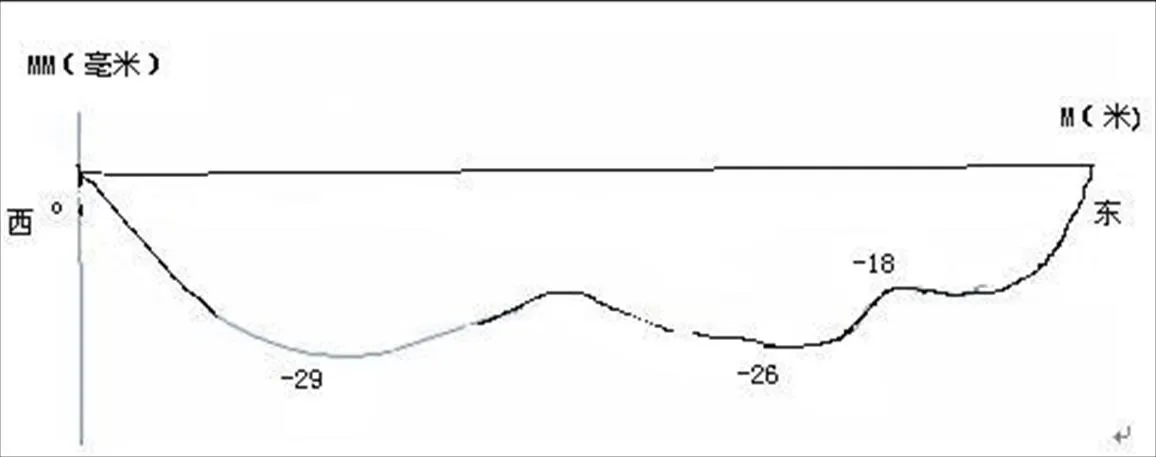

3 主梁水平旁弯检测结果分析

图3 2006年测量的主梁旁弯曲线

图4 2010年测量的主梁帝弯曲线

从图3和图4对照可以看出,水平旁弯比四年前增大了4mm,主梁水平旁弯超差。也正由于主梁水平旁弯超差,导致小车拖缆导轨也随桥架的变形产生弯曲,使用中小车拖缆轮经常脱轨及小车啃轨的现象发生。原因在于:

(1)该台门吊在有时没有使用超载报警器情况下经常超载作业和歪拉斜吊(如拉车)等非正规作业加剧了主梁的变形。

(2)该台门吊曾经出现东面大车步行电机烧而没能及时发现,造成门吊单边驱动好长一阵时间,大车两边走行不同走,使该台门吊的水平旁弯逐渐加剧。

4 钢结构的腐蚀及裂纹检测的分析

2010年测量的钢结构腐蚀情况表如下:

表6 钢结构腐蚀情况

可以看出钢结构个别部位已锈蚀很严重,特别是西悬下盖板锈蚀已达10%。主要原因是本机在高崎站2道,属一线两机,有一段时期笨重货物到发量少,经常处于闲置状态,钢结构已有部分腐蚀,加上门吊是在南方阴雨潮湿地区和处在海边盐雾环境中使用,在东悬下盖板及支腿与支梁的连接处等容易积水的地方易出现腐蚀严重的现象。

裂纹检测时发现,在支腿承载处有4处裂纹,裂纹长度各为10mm。左右腹板都有大面积的起皱。

针对以上出现的裂纹情况决定先由维修组在裂纹头处钻10mm的洞以防防裂纹延伸,并在裂纹处及起皱处打孔实焊加强板和加强肋。实焊加强板及加强肋的情况如下:

5 结论

本门吊的疲劳强度及剩余寿命符合要求,钢结构的裂纹经打孔实焊加固后无扩展迹象。对于钢结构部分锈蚀严重、漆层“鼓包”的地方除去表层,予以割掉补强并做到经常性的箱型主梁腹内检查,不会出现较大问题。但因主梁水平旁弯及悬臂翘度超差,加上动钢度已达报废限度,所以本门吊必须通过减少有效悬臂及减吨(16t)作业,方可在今后5~8年以目前作业频繁程度进行装卸作业。

[1] 王金诺. 起重运输机金属结构[M]. 北京: 中国铁路出版社, 1986.

[2] 起重机设计规范(GB3811—83).

[3] 钢结构设计规范(GB50017—2003).