掺烧褐煤直吹式汽包炉机组AGC控制技术研究

2011-04-21郝欣刘明李冰

郝欣,刘明,李冰

(1.东北电力科学研究院有限公司,辽宁沈阳110006;2.华电铁岭电厂,辽宁铁岭 112000)

随着电煤供应的日益紧张,电厂燃煤成本大幅度增加,大部分电厂为了节约燃料成本,在烟煤中大量掺烧热值低、价格廉的褐煤,直接导致锅炉主汽压力迟延进一步加大,机组负荷响应能力下降显著。同时,电网为了保护电网稳定及快速调峰,要求所有并网火电机组均投入自动发电控制(AGC)模式,机组必须无条件快速满足电网负荷指令需求。因此,在这种条件下对机组运行与调度的自动化水平提出了更高的要求,原设计控制策略不能适应新的工况,大量掺烧褐煤机组都无法投入AGC模式。如何修正和改进掺烧褐煤机组现有协调控制策略以适应掺烧褐煤引起的恶劣工况,保证机组能满足电网AGC的要求是一个迫在眉睫必须解决的课题。

1 问题的提出

机组投入AGC方式后,对负荷跟踪速率和负荷精度等指标要求高,掺烧褐煤后的锅炉迟延大、惯性大,要达到电网AGC所要求的控制精度必然更加困难。为了达到电网负荷指标的要求,对掺烧褐煤机组必须优化原设计控制策略,重新整定控制参数,才能满足电网AGC对机组的控制要求。在优化调试过程中发现了以下问题。

a.掺烧褐煤导致机组负荷控制特性恶化。掺烧褐煤后的锅炉由于掺烧比例不固定,因此煤种热值变化大,导致锅炉热量数学模型中的纯滞后时间及惯性时间加大并且不可预测,主汽压力呈现大迟延、大惯性、参数慢时变的特性。

b.经典协调控制策略存在问题。经典协调控制策略是基于锅炉燃烧设计煤种、锅炉设备没有缺陷的基础上设计实现的。当锅炉燃料中掺入热值较低的褐煤时,燃料热值严重偏离设计煤种,控制策略中的静态负荷燃料比与实际运行值偏差过大,AGC投入后不能正确计算燃料量,导致机炉能量失去平衡,主汽压力、主汽温度等重要参数出现大范围摆动,AGC负荷指标难以达到电网的要求,锅炉甚至会振荡运行。

c.设备缺陷。随着机组运行时间的增加,特别是锅炉设备长期腐蚀等因素,导致设备老化,燃烧系统调节风门特性逐步变差,风量测量装置不准,磨煤机出力变小等设备缺陷。这些设备缺陷都需要大量资金和时间才能修复,因此,设备因素也是制约AGC投入的瓶颈,需要从控制策略上尽量克服设备缺陷等不利条件,实现AGC功能。

d.AGC指令要求精度高且变化频繁导致锅炉运行不稳定。电网对机组负荷响应能力要求越来越高,目前辽宁电网对AGC机组的调节速率、调节精度和响应时间要求如下:①AGC调节速率不小于1.0%/min机组额定有功功率;②AGC响应时间不大于60 s;③AGC调节精度为±3%。AGC指令不同于变负荷试验时的指令,特别是运行在联络线方式时,机组实际负荷指令基本上是锯齿波波形,锅炉长时间运行在过渡过程中,无法进入稳态,因此,锅炉对燃烧率指令的精确性要求非常高,否则,锅炉很快就进入振荡运行,进而危及机组安全。

2 机组控制结构优化

2.1 机炉被控对象特性分析

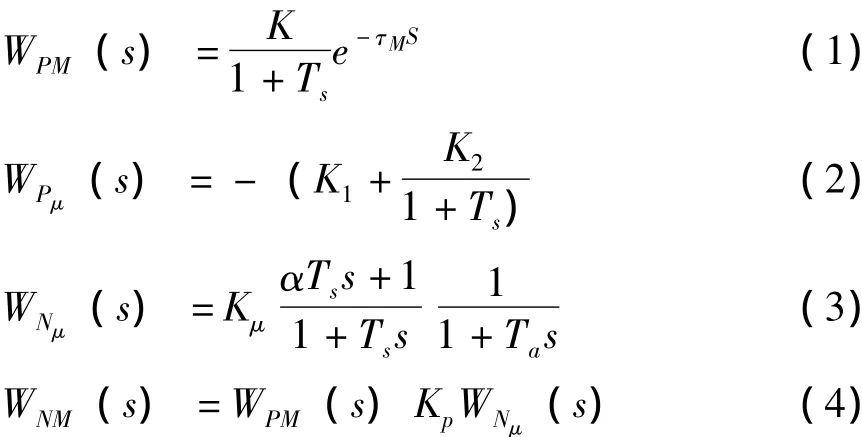

汽包炉被控对象具有双输入/双输出强耦合、非线性、参数慢时变、大迟延的特点。机组投入AGC模式运行后电网对负荷响应速率要求进一步提高,所以控制方式必须是以炉跟机方式为基础的协调控制,而这种控制方式在结构上存在着闭环不稳定特征。在以炉跟机为基础的协调模式下,汽轮机调节负荷,锅炉调整燃烧率维持主汽压力与给定值相等,被控对象无自平衡能力。其对象方框图如图1所示,式(1)是燃烧率-主汽压力通道传递函数,式(2)为调节阀-主汽压力通道传统函数。掺烧褐煤后降低了机组负荷响应能力,导致主汽压力及主汽温度等重要参数特性恶化,根本原因就是掺烧褐煤后增大了式(1)中的主汽压力对象的惯性时间常数TS和纯滞后时间常数τM,造成调节过渡过程时间过长,并降低了锅炉主控的控制稳定裕度。

图1 汽包炉单元机组对象方框图

2.2 优化控制结构方案

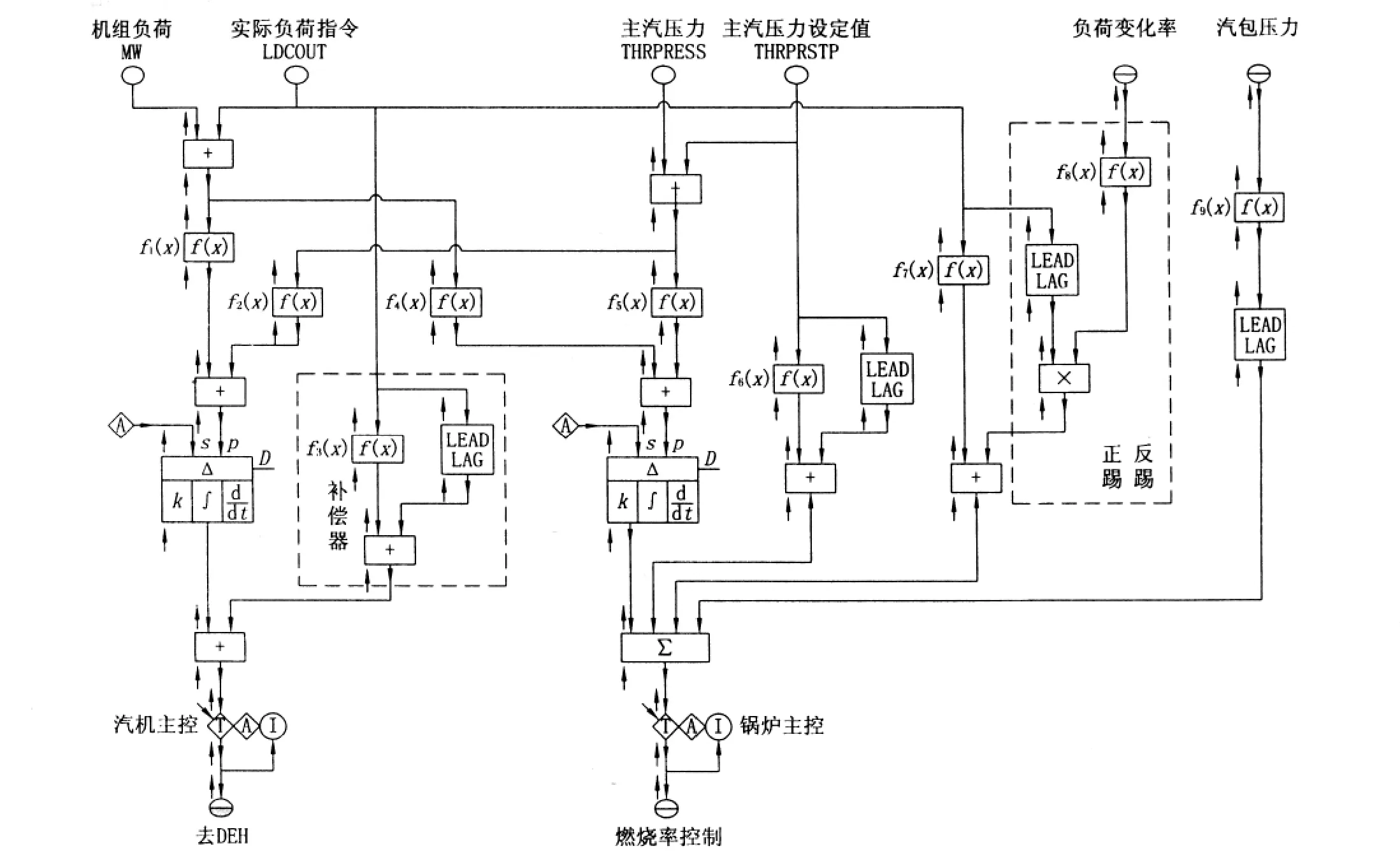

针对掺烧褐煤导致锅炉出现的各种问题,对协调控制和其它子系统控制逻辑进行了改进和优化,采用了按指令间接平衡综合型协调双向非线性解耦的控制结构,结构模型如图2所示。控制策略优化工作包括修改汽机主控前馈、锅炉主控及前馈,并重新整定控制参数。

2.2.1 汽机主控前馈

由于汽包炉具有一定的蓄热量,在汽机主控中增加负荷指令前馈f3(x)和具有超前-滞后环节的动态补偿器的负荷指令微分前馈回路,充分利用锅炉蓄热来加快负荷初期响应速度,缺点是在变负荷初期牺牲一定的压力调节品质。当负荷指令变化时,动态补偿器的负荷指令微分直接作用于汽机主控,对汽机高调门进行调节,目的同样是为了加快汽机初期负荷动态响应速度。动态补偿器的增益与当前汽机高调门的工作模式相关,如果高调门工作在单阀模式下,则减小动态补偿器的增益;如果高调门工作在顺序阀模式下,则增大动态补偿器的增益。

2.2.2 锅炉主控

锅炉主控前馈分为两种,一种是静态前馈,提供锅炉主控调节器的静态工作点;另一种是动态前馈,加快机组变负荷时锅炉主汽压力的动态跟踪速度。为了改善锅炉主汽压力调节品质,改进的主要方向是优化锅炉主控动态前馈,包括以下几个方面的内容。

a.负荷偏差比例微分前馈,起到锅炉加速器的作用。计算方法是由机组实际负荷指令(不包括一次调频功率指令分量)与实际负荷测量值之间的差值信号经过一个函数曲线f6(x)(函数曲线f6(x)设定为带死区的非线性比例调节器),再与负荷偏差非线性微分函数线性叠加。

b.主汽压力定值指令前馈f7(x),在锅炉滑压运行或定压运行改变定值时快速改变燃烧率以克服汽包炉的惯性,减小燃料量超调造成的主汽压力波动。

c.“正踢”与“反踢”作用。“正踢”作用相当于当负荷指令变化时产生燃料量的初始冲量,用以克服锅炉蓄热,最大限度减少锅炉的迟延和惯性对机组变负荷时的影响。当变负荷的逻辑信号置位时,程序自动给出一个额外的加减燃料量的指令,经若干时间该信号消失;“反踢”作用相当于负荷指令变动结束时产生燃料量的刹车冲量,用以防止锅炉主汽压力出现“过调”。“正踢”作用与“反踢”作用有多种算法实现,本文采用负荷指令微分加负荷变化率函数复合计算方式生成,如图2中f8(x)部分所示,其表达式为k=f(rLDC)×G ×d L/d t。在表达式中,信号的幅值f(rLDC)是负荷变化率rLDC的函数,负荷变化率设定值越大,信号幅值越大,幅值有限幅控制;信号持续时间也是负荷变化率的函数,负荷变化率设定值越大,信号持续时间越长。

d.汽包压力微分作用前馈f9(x),利用汽包炉汽包压力先于主汽压力变化的特性,汽包压力相当于主汽压力的导前作用。同时,汽包压力微分是锅炉热量信号,可以有效地克服由于煤种变化引起的各种锅炉内扰,保持主汽压力稳定。

为了防止锅炉燃烧率的调整过于频繁和超调,以及输入信号由于采集通道干扰等问题发生突变,前馈的输入信号必须带有一定量的死区和幅值限制,输出信号均需经过上下限制出力。

2.2.3 双向解耦

对于机炉双输入双输出被控对象,通常以炉跟机为基础的协调多采用压力偏差送入汽机主控的方式实现单向解耦控制。为了提高控制系统闭环稳定性,改为双向解耦控制,即将功率偏差送入锅炉主控调节器入口,这样锅炉主控调节器同时调整压力偏差和负荷偏差。在实践中发现,负荷偏差直接加入调节效果不好,将负荷偏差经过死区、限幅及变增益等非线性函数f4(x)计算后再送入锅炉主控调节器,控制效果极佳。

2.3 一次风母管压力控制

经典控制策略中一次风母管压力设定值是燃料率的函数,随锅炉主控输出变化。由磨煤机热风门控制来维持一次风风煤比恒定,但在实际运行中,大部分老旧机组的冷热风挡板都难以起到调节作用,风量测量装置均已失效。因此,鉴于设备缺陷,将一次风母管压力定值改为机组实际负荷指令的函数,当机组投入AGC模式时,一次风母管压力即投入滑压模式,一次风母管压力随负荷指令同向变化,得以有效减小燃料入炉通道延时时间,收到事半功倍的效果。

3 应用效果分析

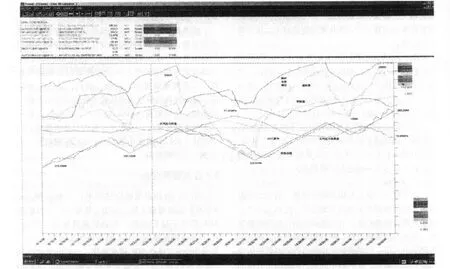

修正后的控制策略在铁岭电厂一期工程4× 300 MW机组得到了推广应用。铁岭电厂1号机组AGC模式下运行时的一段趋势曲线如图3所示。在30 min的范围内,AGC负荷指令呈锯齿波形状,负荷指令从215.5 MW依次变化,一路振荡增加到268.2 MW,机组一直处于负荷变动状态,显示出电网AGC指令的特点。负荷变化率设定在6 MW/ min,负荷偏差在4 MW以内,主汽压力偏差最大值为0.32 MPa。机组运行在AGC模式下,机组实际负荷测量值和机前主汽压力测量值都能快速跟踪指令值变化,动态偏差符合电网调度要求,并且锅炉的主汽压力超调量很小,锅炉没有发生振荡运行。

图2 优化后的协调控制结构框图

图3 主汽压力与负荷趋势曲线

4 结束语

机组在AGC模式下运行,对机炉协调系统提出了更高的要求,传统负荷控制策略已经不能满足电网新的控制精度和速度要求,因此必须对老旧机组的控制策略做出修正和改进。掺烧褐煤后的老旧机组如何提高负荷响应速率,采用不同的非线性前馈组合是解决问题的关键,准确计算前馈值,先于主汽压力变化而动,提前改变锅炉燃料率可以有效地提高机组协调控制系统负荷响应速率。

铁岭电厂1、2号机组控制逻辑优化后,经过长时间运行考验的结果表明,本文提出的AGC协调控制系统优化方案合理、可行,优化后的掺烧褐煤机组在大部分工况下均可投入AGC模式,负荷控制精度满足电网要求。