新型排水管成孔器在丹江口大坝加高工程中的设计与应用

2011-04-19谭明军

谭明军

(葛洲坝集团第二工程有限公司,四川成都 610091)

1 概 述

混凝土坝常常在上游面防渗层下游设置铅直或近乎铅直的排水管系,排水管通至纵向排水廊道,其上部通至上层廊道或坝顶。排水管内径一般为 15~25 c m,可采用拔管、钻孔或预制无砂混凝土管施工。丹江口大坝加高工程左岸厂房至左联坝段加高坝体内布置了直径 200 m m的排水管,设计要求采用拔管施工。

坝内排水管采用拔管施工时,传统方法多使用整根钢管或锥形木拔管成孔,2~3 m层厚浇筑仓位。在混凝土浇筑前,将其埋在指定位置,待混凝土浇筑完成并达到一定强度后,使用机械施加外力拔出埋管成孔。实施过程中,需要派专人不断转动管体,以避免管体与混凝土粘结,同时拔管时间也较难掌握,时间过早易出现塌孔或孔壁拉伤,较迟拔管虽然能获得较好的成型质量,但往往又需要施加较大外力,且常出现卡管、难以拔出等现象。传统拔管成孔方法费工、费时,成型质量难以把握,使用机械拉拔安全隐患较大,多次周转使用后变形较大,影响孔体成型质量。

针对坝体排水管采用传统拔管施工存在的种种弊端,为加快排水管施工速度,提高成型质量,我们借鉴其他工程拔管施工经验,研究设计了一种适用于孔径 15~25 c m排水管施工的新型成孔装置。

2 新型排水管成孔器的设计与应用

2.1 设计原理

采用可分离式管外模,运用了平面四杆机构原理。安装时,连杆机构撑开外模成型;拆除时,收缩连杆机构,外模脱离混凝土排水管管壁,提出成孔器,坝体排水管成型。

2.2 结构型式

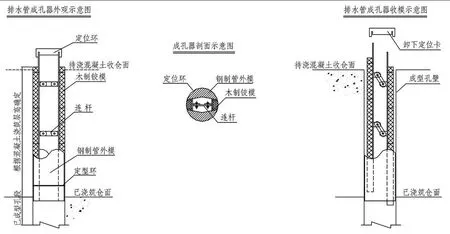

成孔器主要由管外模、活动铰模、定型环和定位卡组成(图 1)。

(1)管外模。为定型钢制外模,分左、右两瓣,内部设斜板,便于活动铰模收缩。

(2)活动铰模。由弧形木、固定扁钢和连杆机构组成。弧形木两侧呈楔形。固定扁钢超出弧形木长度 10~20 c m,便于收缩和安装定位卡。采用 M 8~M 10螺栓将连杆与弧形木联接形成平面四连杆机构。

(3)定型环及定位卡。定型环采用 φ 6~8圆钢弯制而成,布置在管模外壁,间距 50 c m,主要起成孔器外部定型作用。定位卡呈“E”型,安装在成孔器顶部,主要起连杆机构锁定作用。

2.3 加工与应用

(1)成孔器的加工。

成孔器的加工关键在于对管外模和活动铰模的加工控制。

管外模采用同排水管直径的普通钢管加工,加工时应注意控制钢管的切割和焊接变形。钢管分割时,可先在钢管切割轴线上钻 φ 3~6的小孔,采用切割机切割分离;内侧斜面板与钢管焊接采用断焊,可以有效控制管材的加工变形。

活动铰模采用弧形木、扁钢、螺栓及连杆组装而成。固定扁钢上设钉孔,间距 20~30 c m,使用

图 1 成孔器结构示意图

铁钉将弧形木固定在扁钢上。组装成型的活动铰模应收缩自如,不得出现卡、紧等现象。

(2)成孔器的应用。

工艺流程为:收缩成孔器、提出成孔→涂刷隔离剂→安装定位环就位调整、定位卡定位→浇筑混凝土→收缩成孔器、提出成孔。

先将钢制外模和铰模套入定型环,人工推动连杆机构、撑开铰模,调整成孔器至设计体型,安装定位卡固定。拼装成型后,采用钢筋支撑与定型环点焊固定至排水管设计位置。

混凝土浇筑时,按埋件要求控制,振捣器不得直接触碰成孔器,避免其产生移位或变形。

待已浇筑混凝土达到一定强度后,卸下定位卡,收缩铰模,拔出成孔器,排水管成型。

3 应用效果

坝体排水管新型成孔器已在丹江口大坝加高工程中实际应用,满足了坝体排水管施工的要求,取得了良好效果。该成孔器加工与拆装方便,能快速成模,成型质量好,安全可靠,适用于管径 15~25 c m的坝体排水管施工。与传统的钢管拔管或锥形木拔管方法相比具有以下优点:

(1)快速成模,安拆方便,提高了施工工效。浇筑过程中无需派专人转动管体,人工拆卸即可,可多次周转使用,人工、设备和耗材成本大幅度下降。

(2)安全可靠。传统拔管易卡管、难以拔出,需要使用设备施加较大外力,安全隐患较大。采用该发明,人工拔管即可,从而降低了施工中的安全风险。

(3)成型质量好、变形较小。运用平面四杆机构,收模拔管不损伤已成型的排水孔孔壁。

4 结 语

新型排水管成孔器在丹江口大坝加高工程左岸厂房及左联坝段坝内排水管的研究与应用获得了成功,取得了良好的效果,其能快速成模,结构简单,拆装方便,成型质量好,安全可靠,从而加快了排水管施工速度,提高了施工工效和成孔质量。