深溪沟水电站大体积混凝土温控措施浅析

2011-09-11余刚许继刚

余刚,许继刚

(1.中国水利水电建设工程咨询中南公司,湖南长沙 410014;2.国电大渡河深溪沟水电有限公司,四川汉源 625300)

1 工程概况

深溪沟水电站位于四川省甘洛县和汉源县境内,是大渡河干流22级梯级规划中的第18级电站,电站开发方式为河床式,自左至右依次布置有3孔泄洪闸、1孔排污闸、河床式厂房和两条泄洪冲沙洞(与导流洞结合)等建筑物。左岸3孔泄洪闸沿坝轴线总长43 m,厂房建筑物位于河床及右岸,总长211 m,分4个机组坝段、右岸接头坝和窑洞式安装间;坝宽90 m,顺水流方向依次分为上游挡水坝、主机间、下游挡水坝三个坝块,每个坝块宽度相当;厂坝混凝土(含基础回填)总浇筑方量约为103.5万m3。据当地气象站资料统计,坝区多年平均气温17.7℃,极端最高气温40.9℃,极端最低气温 -2.9℃,多年平均相对湿度68%,最大风速14.3 m/s。

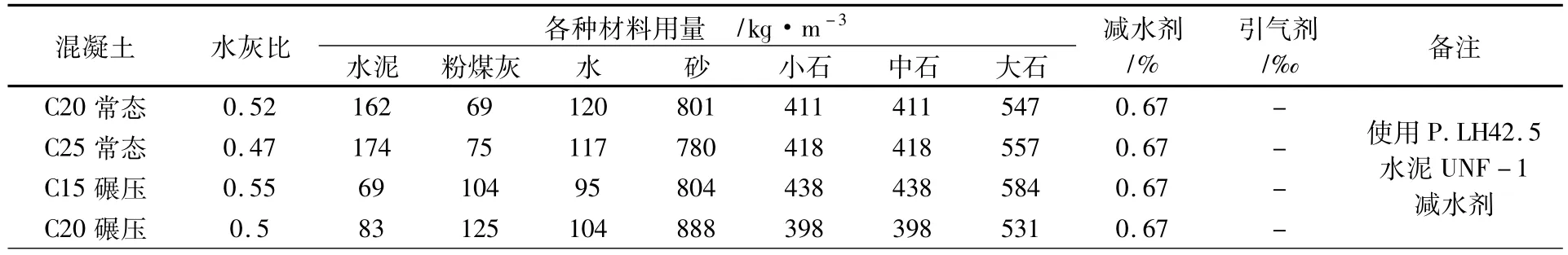

该工程所浇筑的混凝土主要以C20三级配和C25三级配混凝土为主,其中流道以下为C20W8三级配、尾水顶板和机窝二期混凝土为C25W6二级配或三级配,闸墩为C20W6三级配,填塘混凝土为C15和C20碾压混凝土。

该工程所处地域冬季极端最低气温为-2.9℃,冬季平均气温满足混凝土常温浇筑要求,笔者主要分析了高温季节混凝土浇筑的温控细节和要点。

2 大坝混凝土温控参数

深溪沟水电站结构形式较为复杂,温控方案采用ANSYS有限元软件进行建模计算,选用空间六面体八节点等参元剖分网格,基岩各面按绝热边界处理;坝体纵缝面按绝热边界处理。基岩底面加全约束,基岩垂直四个面加法向约束,坝体左右岸、上下游面为自由面。计算分层厚度为基础强约束区1.5 m,弱约束区2 m,非约束区3 m。通过计算论证,为控制混凝土水化热的温度回升,除控制混凝土从出机口至浇筑完毕的温度外,在混凝土内部铺设冷却水管并通冷却水进行后期冷却。

2.1 混凝土浇筑参数

深溪沟水电站混凝土砂石骨料生产系统与混凝土浇筑点距离3.7 km。根据设计要求,高温季节混凝土拌合物出机口温度不超过12℃,混凝土运输至入仓温度允许回升5℃,即混凝入仓混凝土温度不得超过17℃;冬季混凝土浇筑施工在常温条件下进行。

2.2 混凝土通水参数

通水管采用柔韧性能较好的PE管,铺设冷却水管的方式和间排距根据混凝土分层厚度不同而不同。混凝土层厚1.5~2 m时,冷却水管铺设间排距为1.5 m×1.5 m;混凝土层厚超过2 m时,冷却水管铺设间排距为1 m×1 m或在混凝土浇筑1.5 m后铺设第二层间排距1.5 m×1.5 m的冷却水管。

冷却水抽用基坑集水井水面3 m以下的渗水,冷却水进水口温度不超过17℃,通水量为36 L/min,每24 h更换进、出水口一次,每个仓位通水冷却时间为21 d,只进行一期通水冷却,在达到通水时间后对冷却水管灌注水泥浆封闭。

3 大坝混凝土浇筑温控措施和要点

3.1 混凝土拌合

混凝土拌合控制是施工阶段温控过程的首要任务,生产的成品砂石骨料必须堆放在搭设有防晒棚的场所,以防止阳光照射造成骨料温度过高。混凝土拌合过程采用风冷、水冷、冰冷等措施控制混凝土出机口温度,即采用风冷砂石骨料;拌合用水使用经过降温处理的低温水,在计算用水量后,加入冰块以降低拌合物的出机口温度。

混凝土拌合过程中,要对骨料的风冷时间、拌合用水温度、加冰量、拌合时间等环节控制到位,过程中需要及时对每个环节进行温度测试,并根据测试结果及时调整拌合参数,以满足混凝土出机口的温度要求。

3.2 混凝土运输

深溪沟水电站砂石骨料生产、混凝土拌合系统至混凝土浇筑点的距离较长,混凝土运输至浇筑点后经过门塔机吊入浇筑仓内。如何保证混凝土在运输过程中的温度回升不超过允许值是温控的难点。结合该工程混凝土浇筑的施工特点,混凝土运输采用20 t厢式自卸车运输。现场使用门塔机垂直吊罐入仓,此种运输方式影响混凝土温度回升的主要因素有:

(1)车辆装车前,在拌合楼排队等候时受阳光照射导致箱体温度升高,据检测,夏季车辆在光照下排队时间较长,箱体的温度可达到35℃~40℃甚至更高,混凝土装车后会直接导致温度快速升高;

(2)厢式车辆在高温季节受阳光直射,混凝土温度回升较快,且车内混凝土表面水分蒸发量较大;

(3)车辆到达浇筑点后需尽快入仓浇筑,若有其他因素影响,停留时间过长,温度回升也会超过允许值。

针对上述问题,施工过程中采取了以下方法予以解决:

(1)该工程运输路线上距混凝土拌合站约600 m处有一条隧洞,在夏季施工时,排队的车辆在洞内等候,从而避免了阳光照射车体的时间过长,有效地解决了车厢温度过高的问题;

(2)对车辆厢体制做遮阳篷,混凝土运输过程使用遮阳篷覆盖,防止阳光直接照射混凝土,从而解决了混凝土在运输过程中温升较快的问题;

(3)加强施工组织管理力度,加强门塔机等设备的检修力度,确保混凝土运输至现场后能在最短的时间内入仓浇筑,避免其停留时间过长而引起混凝土温升超标。

3.3 混凝土浇筑

混凝土仓内浇筑温度控制是整个温控过程的中间环节。由于该工程混凝土浇筑工期紧,强度高,将混凝土浇筑时间安排在早晚或夜间是不现实的,为此,如何保证浇筑仓位内混凝土温度回升快也是控制的难点。该工程在混凝土浇筑过程中采取的降温措施有:

(1)使用喷雾机进行人工造雾,以降低小范围内的大气温度;

(2)浇筑期间即开始通冷却水对混凝土进行通水冷却;

(3)混凝土入仓后及时平仓、振捣;

(4)阳光照射时段,使用保温隔热材料对浇筑的混凝土进行覆盖,浇筑时,根据情况揭开浇筑部位,浇筑后又及时覆盖,防止阳光直射混凝土。

3.4 混凝土后期养护

高温季节混凝土浇筑温控的后期养护也是温度控制的重要环节。后期养护主要以混凝土内部通水冷却和混凝土表面洒水养护为主。为保证混凝土浇筑后的养护质量,主要采取的措施和控制要点有以下几点:

(1)冷却水的取水点合格,不允许使用温度超过17℃的取水点。该工程所使用的基坑渗水水温较低,满足温度要求;

(2)取水点较远时,对通水主管使用隔热材料覆盖、包裹,防止由于阳光照射引起水温回升;

(3)使用较大功率的抽水泵统一供应冷却水。供应高程较高时,在供水管路上设置增压泵,以保证通水量;

(4)保证通水冷却的时间,每天更换进、出水口,利用冷却水的出水对混凝土表面进行洒水养护;

(5)按时采集进水口和出水口的冷却水温度,及时对数据进行分析整理,根据分析结果,制定改进措施。

4 大坝混凝土温控效果及分析

在深溪沟水电站大坝混凝土浇筑过程中,现场检查和该工程引用的光纤测温技术检测结果表明,主体大坝混凝土后期水化热温度回升值在允许范围内,通过对整个混凝土浇筑过程进行严格控制,混凝土温控取得了显著效果。从大坝混凝土浇筑完成至今,坝体尚未出现温度裂缝,再次在水电行业创造了“无缝大坝”的工程奇迹。

分析深溪沟水电站混凝土浇筑温控的成功经验,有以下几点值得总结:

(1)混凝土原材料中的砂石骨料为边坡开挖料,岩性为白云质灰岩。灰岩适合用做混凝土骨料,水泥采用的是低热水泥。

(2)混凝土浇筑分层厚度和间歇时间合适,并根据层厚适当调整冷却水管的间排距。

(3)混凝土配合比合适。

该工程使用的混凝土典型配合比见表1。

表1 典型混凝土配合比参数表

(4)通过严格控制出机口温度,减小运输过程中的混凝土温度回升,加强浇筑过程的温度控制,保证养护阶段的内部通水、外部洒水养护时间和质量,最终控制了混凝土的内部水化热过高,减小了混凝土内外温差,有效避免了混凝土温度裂缝的产生。

5 结语

深溪沟水电站工程混凝土浇筑具有工期紧、强度高的特点,在这种施工条件下,要使混凝土温控达标,施工中的各环节和细节控制就显得尤为重要。通过该工程混凝土温控的成功案例可以看出,温控需从选择方案入手,选择合适的混凝土浇筑层厚和配合比,控制过程贯穿于拌合、运输、浇筑、后期养护等全过程,过程中及时检查分析影响混凝土温度的因素,积极主动采取相对应的控制措施,尊重科学,注重细节,才能取得较好的效果。