基于三维模拟的设备布置和安装优化设计

2011-04-19卢国元

卢国元

(中核浙江衢州铀业有限责任公司,浙江衢州324007)

1 引言

在现代工程设计的理念中,设备布置和安装是最重要的环节之一。设备布置和安装的合理性,直接关系到工程建成后能否满足工艺流程的要求,是否符合环境保护及安全生产的要求,能否创造更良好的操作条件,是否便于安装和维修,以及最大限度满足经济成本的要求。

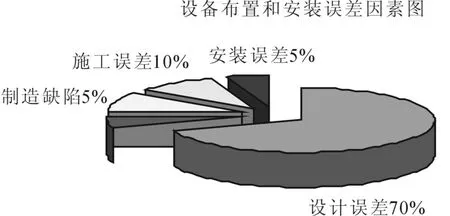

通常的设备布置和安装设计往往只停留在二维设计一个总的概念层面上,注重的是设备平面的位置布置、安装,而忽视对设备主体的考虑,如总的高度、占用空间等,弱化了中间环节和细节上的把关,如位置之间的衔接,相邻紧靠设备间是否干涉、人工操作是否合理等。这就经常容易设计不够深入,只能通过竣工后的现场检验才能发现,设备的布置过于松散或者不合理,设备安装后出现位置偏差,立体结构不合理等现象。通过对大量的设备安装布置和安装进行调查,对数据进行分析得知,造成设备布置和安装的主要因素如图1所示。由图可知,大部分设备布置以及安装不合理的原因主要为设计误差造成的,由于受客观复杂变化因素影响很大,现场制约条件较多,设计工作很难做到统筹兼顾,为此必将导致工程方面出现不合理或者存在问题的现象。如何减少该方面误差所带来的影响成为一个值得探索的方向。本文旨在通过利用So lidWorks三维软件对设备的布置和安装设计进行三维模拟,结合场地的现场情况,进行事前控制,主动优化,得出一个科学合理的方案,以期一方面达到充分利用场地资源,合理布置安装结构,节能降耗的效果;另一方面可以促使我们的工程设计更加完美,产生持续的经济效益。

图1 设备布置和安装误差因素

2 设备布置和安装的基本要求

随着科技的进步,对设备的布置和安装的要求也越来越高,流程化、集成化、便捷化将是设备布置和安装的趋势。以下为设备布置和安装设计应符合的一些基本要求,包括满足工艺流程,按物流顺序布置设备,集中布置,以便充分利用空间;布置和安装应该符合安全生产和环境保护要求;应考虑设备安装便于施工、操作和维护,为操作人员创造良好的操作条件,主要包括:操作和检修通道、合理的设备间距和净空高度、必要的平台、梯子和安全出入口等;应满足全厂的总体规划的要求,应和各方面的设施设备协调;应按工艺顺序,尽量将设备适当集中布置,以减少占地面积;设备的纵向布置应结合设备以及工序尽量优化高度落差;设备间的距离、角度、高差等应在布置安装设计中统筹规划。

3 三维模拟辅助设计

3.1 SolidWorks软件简介

SolidWorks软件具有强大的功能和简单的操作性,它能够为设计者提供不同的设计方案、减少设计过程中的错误,优化设计结构,提高设计质量,它具有以下显著的特点。

(1)操作型的用户界面,设计步骤便捷直观,如图2所示。

图2 SolidWorks软件的操作界面截图

(2)它提供的模拟器,使得二维设计用户可以保持原有的作图习惯,顺利地从二维设计转向三维实体设计。

(3)可以动态地查看装配体的所有运动,并且可以对运动的零部件进行动态的干涉检查和间隙检测。

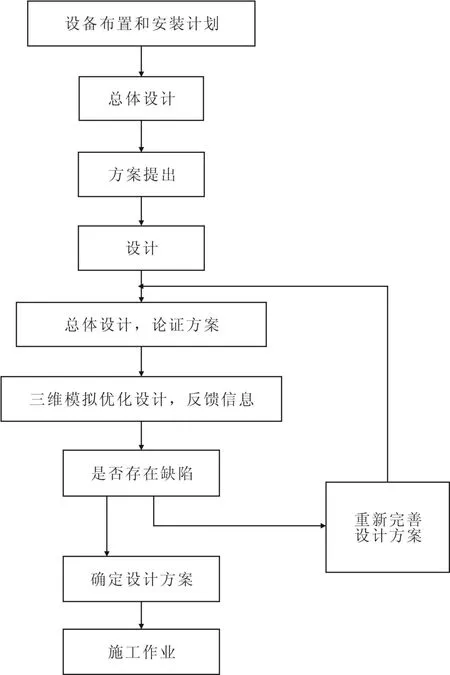

(4)用智能零件技术自动完成重复设计,图3为摇台装配体模拟效果图。

图3 三维模拟设备效果图

(5)可以将工程图与三维零件和装配体脱离,进行单独操作,以加快工程图的操作,但保持与三维零件和装配体的全相关。

(6)独特的用交替位置显示视图能够方便地显示零部件的不同的位置的功能,可以直观的了解运动的顺序。

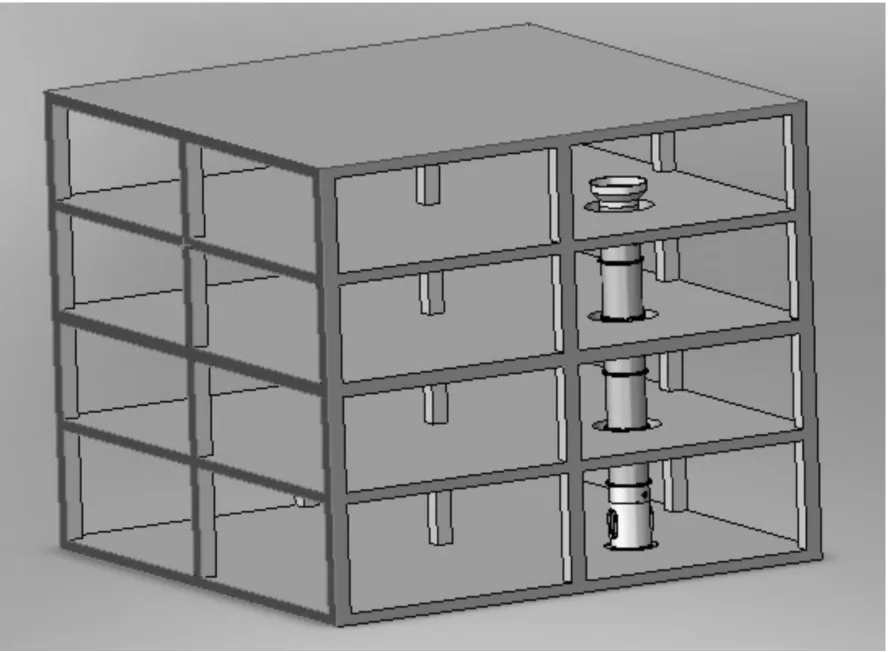

3.2 三维模拟辅助设计流程

三维模拟辅助设计的设备布置和安装步骤如图4所示。由图4看出,通过三维模拟对设备的安装和布置进行事前模拟优化,主动控制,及时发现问题,重新完善设计,避免不必要的过程及资源的耗用,不必要的杆件支撑、不必要的结构、不合理的结构,使其在总体布局上更加紧凑合理,避免出现时候纠偏的结果。

大多数的设计往往借助的是现有的经验,依靠的是设计者本身的知识层面,由于结果的不可未知性,可控制性不强,设计过程属于开环控制,局限性比较大,受制约的因素比较多。而三维模拟设计过程中有一过程是对设计的方案进行模拟,及时反馈模拟的结果,对模拟出现的缺陷进行纠偏,属于闭环控制,能对可预见的问题因素作分析比较,最终找出解决问题的方法。许多设备在布置和安装前由于工作量大或者技术复杂程度,难以对其每个环节,部件的安装过程进行分析。为此难免出现基础完工后,设备在安装过程中出现不合理,产生冲突的地方,而对这方面采取纠正补救措施往往耗时长,工作量大,产生的而外费用增大等,对整个经济指标的控制产生不利(图5)。

图4 三维模拟辅助设计流程图

图5 吸附塔现场安装照片

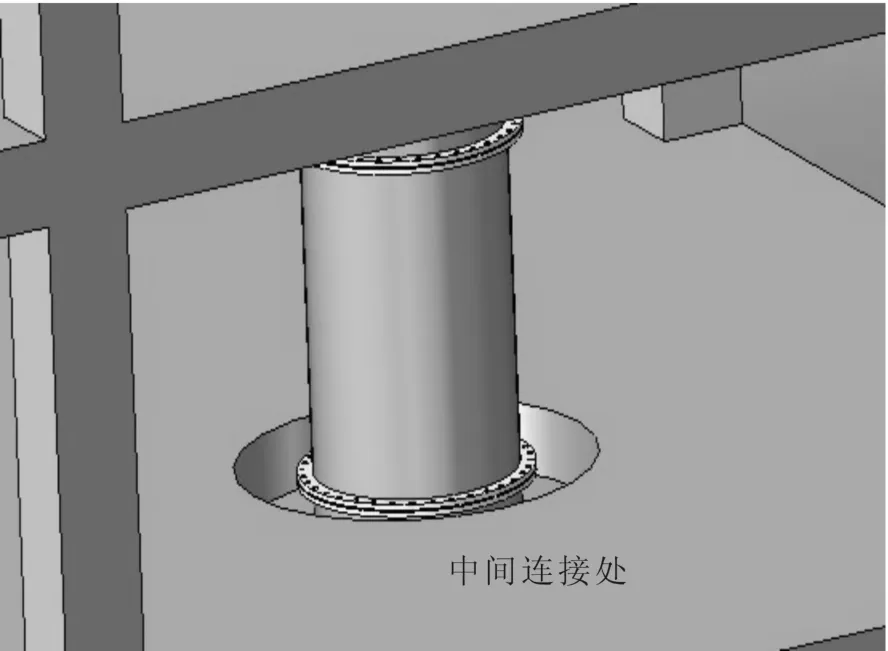

如图5所示一个吸附塔工程,建设前期只做了二维设计,安装过程中才发现中间法兰螺栓连接处刚好在楼层处,更改已经来不及,只有等以后的设备更换才能彻底解决该问题。这就增大了安装过程的难度和后续的拆检维修作业,给整个生产带来的不便,进行检修时还必须接着辅助的工具才能进行,工作量和相应的费用都发生成倍的增加[2]。

如果通过三位模拟可以直观地发现问题所在,在事前就对吸附塔进行重新设计。从图6和图7中可以直观地发现连接处刚好处于楼层处,这是往往容易忽略的地方,但是对我们的后续工作却能起到很大的影响。通过图我们可以方便地看出缺陷所在,这种便捷的优势是是平面设计无法比拟的。

图6 吸附塔安装三维模拟效果图

图7 三维模拟出的缺陷图

3.3 实例分析

中核衢州铀业有限责任公司2006年开始进行综合技改项目,其中破碎系统改造也在其中,根据改造要求,需增加布置一条新的破碎线。现有的破碎场地比较狭小,为了使布局更加的合理,新增一条破碎线,就必须对整个场地的布置,设备的安装进行择优设计,初期设计考虑了两种方案。

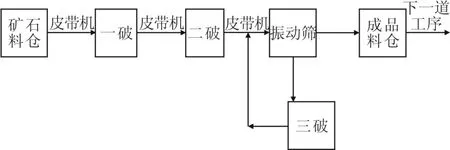

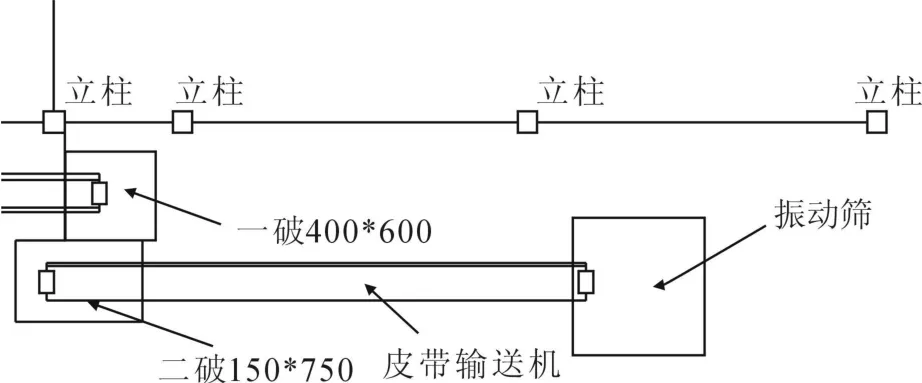

方案设想1:矿石破碎后通过皮带机从一破进入二破,如图8示。

图8 一破通过皮带机进入二破(方案1)

方案设想2:矿石不通过皮带机直接从一破进入二破,如图9示。

两种方案比较的焦点在于一破过后进二破是否通过皮带机,方案1有现有的经验可以借鉴,且比较成熟;方案2设计尚处于设想状态,只有靠设计论证方案,最终定论是否可行。

图9 一破直接进二破(方案2)

3.3.1 经济成本比较分析

(1)电动滚筒一个:3kW,假设每天工作3个班,每班6h,一年以300d计。假设工业用电电费单价以0.8元/kW◦h计,则节约电费为:3×6×300×3×0.8=12 960元/年。

(2)皮带机制造费用。节省一条皮带机,规格为:B500×4m,造价约 4 800元(按使用年限 5年计,折旧费用960元/年)。

(3)皮带机年损耗费用。维修人工费用+零部件损耗(托辊、立辊、电动滚筒、皮带损耗等)≈800元。

(4)累计节约费用:12 960+960+800=14 720元/年。

(5)假设该生产线寿命期10年,合计节约费用。14 720元/年×10年=147 200元。

3.3.2 技术可行性论证

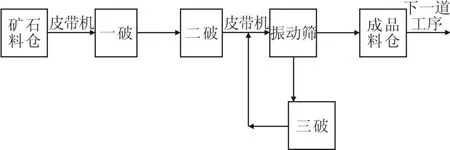

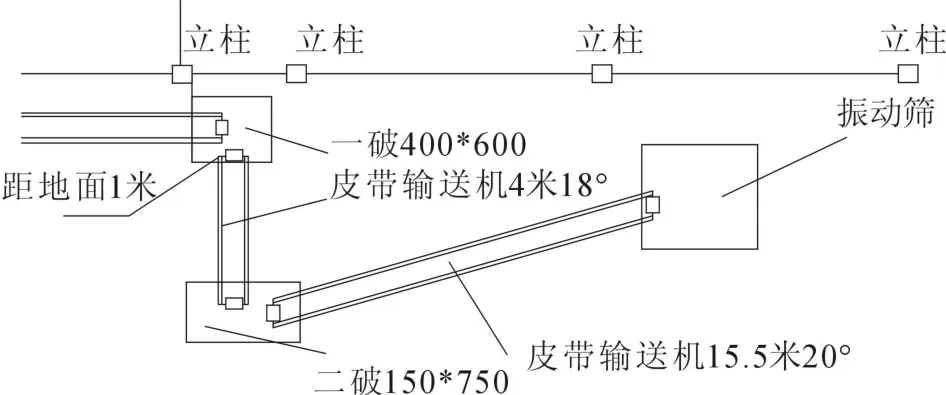

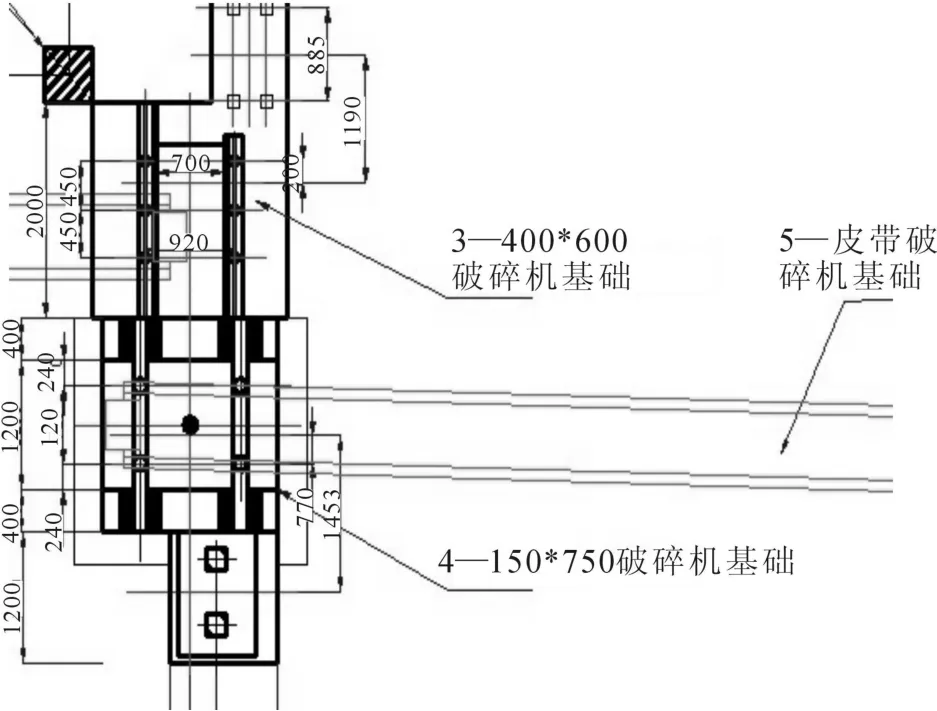

从经济成本角度出发,优先考虑方案2,一直接进二破。目前要论证的问题就是方案2是否可行,现场条件是否满足设计要求,一破和二破之间的位置布置高差(下料口的坡度)论证,辅助设备之间是否关联?先期对这个设备的布局进行平面设计,在场地优化、设备位置点布置等总的面上进行控制。图10和11就是对两种方案的平面设计论证。

图10 破通过皮带机进二破布置图(方案1)

图11 一破直接进二破布置图(方案2)

图12 一破直接进二破二维基础设计详图

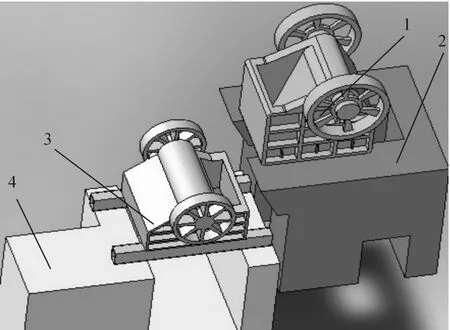

再结合三维设计对设备间的布置和点进行模拟,包括设备间的尺寸模拟、基础模拟、设备间衔接的模拟等情况,具体见图13。

图13 三维模拟的一破直接进二破布置安装图

从图中可以直观清晰的看出设备的相互位置之间的关系和状态,便于查找出普通设计中没有深入细化、考虑不周的情况。该工程安装竣工后,现场实验证明效果良好,达到理想控制指标。平面图难以检查其布置安装过程干涉的发生、运动轨迹的正确合理与数学模型的准确性,通过用三维动态模拟可很快地、直观地检查出其模型和干涉发生的原因,把设计误差降到最低。

图13 现场实际安装图片

它可模拟布置和安装过程、直观地检测平面布置设计。特别是三维动态模拟或仿真给管理者以可视、可观把握生产线的设备布置和安装,使风险大大降低,成本降低。该工程自2010年5月竣工投入生产以来,运行良好,达到设计的预期效果。从该实例可以看出,虽然只是很小的一个设备布置优化改动,但是在长期的生产过程中,却能产生持续而良好的经济效益。

4 结语

生产过程中,不可避免将产生大量的设备布置和安装作业,三维模拟设计对整个生产过程将产生持续积极的影响。它不仅体现在生产效益、成本控制、维护操作等方面上,另一方面可以提供给设计者一个方便的平台,借助对设备布置和安装位置的模拟,可以直观便捷的找出设计中未发现的问题,及时解决,优化设计、使设计更加完美,希望本文能为该方面的进一步探索提供点建议。

[1]谭雪松,曹占伦,钟廷志.SolidWorks 2007中文版基础培训教程[M].北京:人民邮电出版社,2007.

[2]宋克俭.工业设备安装技术[M].北京:化学工业出版社,2006.