17-4PH钢激光辐照组织的透射电镜微观分析

2011-04-14安春香龙荷荪关庆丰

夏 健, 安春香, 龙荷荪, 关庆丰

(1.上海交通大学 材料科学与工程学院,上海 200240;2.上海电气电站设备有限公司汽轮机厂,上海 200240;3.江苏大学 材料科学与工程学院,镇江 212013)

17-4PH不锈钢是美国A rmco钢铁公司20世纪研究出的一种马氏体沉淀硬化不锈钢.由于其具有强度高、韧性好以及耐腐蚀性能优良的优点,被广泛应用于航天、核工业、军工和能源等尖端工业和部分民用工业领域,尤其广泛应用于汽轮机末级叶片的防水蚀处理[1].这种钢的成分与一般的低碳马氏体不锈钢的成分大体相同(约17%Cr,0.05%C和4%Ni),但含碳量更低,并且加入了Cu、Nb等强化元素,其淬火硬度比通常的马氏体不锈钢低很多.其强度的提高是通过马氏体相变和400~480℃范围内时效,从而析出ε-Cu和NbC(N)等时效硬化相得以实现的,韧性及抗腐蚀性的提高则是通过500~650℃内时效形成逆转变奥氏体加以实现的.

马氏体沉淀硬化不锈钢的热处理工艺十分重要,主要是因为固溶和时效工艺对其力学性能十分敏感.目前,关于17-4PH这类马氏体沉淀硬化不锈钢常规热处理工艺和力学性能之间关系的研究较多,但是迄今为止,采用激光辐照处理工艺研究该类钢的组织演化及其对力学性能的影响并未见有研究报道.深入研究这类马氏体沉淀硬化不锈钢的激光辐照处理工艺及其微观组织结构的变化规律,对于在实际生产中更好地使用这类材料具有十分重要的意义.

大功率激光技术在工业领域的应用为改造传统工艺提供了有效新途径.其中,激光辐照工艺具有加热速度快、变形小、硬度高、可进行局部强化处理和易于实现自动化等特点,为工业生产的技术改造及新产品开发提供了一条重要的途径.采用激光辐照技术对马氏体沉淀硬化不锈钢进行表面处理,可以使被处理部位组织细化,并使其完全转变为马氏体,随后进行相应的时效处理,可有效提高激光辐照部位的强度,并保持材料内部较高的韧性.因此,利用激光辐照对马氏体沉淀硬化不锈钢制特殊零件进行局部处理具有很大的应用前景,尤其对于汽轮机末级叶片的防水蚀作用更加突出.同时,研究激光辐照条件下马氏体沉淀硬化不锈钢的组织结构演化与力学性能之间的关系,可以为更好地理解和改进激光辐照表面处理及后续热处理工艺提供重要的理论支持.

1 试验材料及研究内容

所使用的材料为17-4PH,对其进行性能热处理、表面激光辐照处理及相应的时效处理,将各工艺阶段的材料制成透射电子显微镜(TEM)样品,采用JEM-2100型TEM分析各样品的微观组织结构.从以下两方面展开研究:(1)热处理过程中析出相和材料性能的变化规律;(2)激光辐照及时效处理后材料组织性能的变化.

1.1 试验材料的化学成分及力学性能

表1给出了试验用17-4PH钢的化学成分.

表1 试验用17-4PH钢的化学成分Tab.1 Chem ical composition of steel17-4PH tested %

表2给出了17-4PH钢的室温力学性能要求和试验用钢的实际性能.

表2 17-4PH钢的室温力学性能要求和实测值Tab.2 Mechanica l p roperty of steel 17-4PH at room temperature

1.2 试验材料的处理工艺及性能

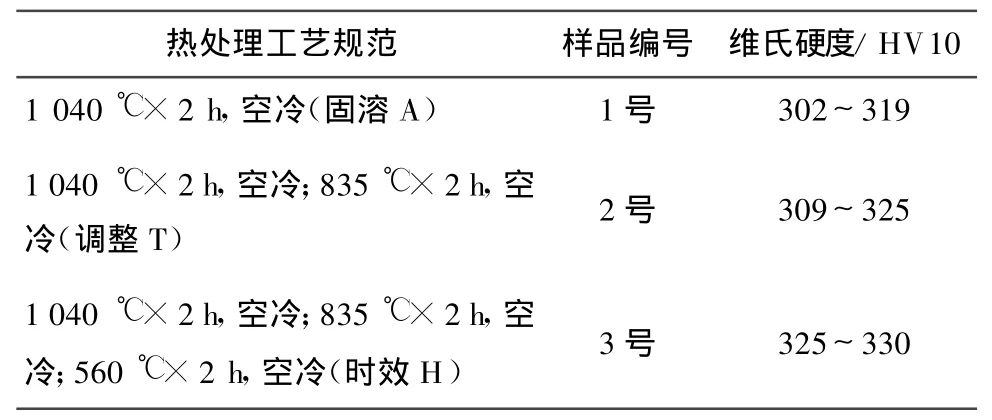

对17-4PH钢经过930~1 150℃锻造后进行性能热处理,热处理工艺为:1 040℃×2 h,空冷;835℃×2 h,空冷;560℃×5 h,空冷.对锻造后材料按工艺步骤处理,给每步工艺样品编号,工艺参数及处理后的硬度见表3.

表3 不同热处理工艺后17-4PH钢的硬度Tab.3 Hardness o f 17-4PH after different p rocesses of heat treatment

1.3 激光辐照及时效处理

17-4PH材料经以上性能处理后,清洁表面,对表面进行局部激光辐照处理.所采用的激光器为武汉金石凯激光技术有限公司的GS-6000型横流CO2多模激光器,最大功率为6 kW,采用矩形积分镜,辐照宽度为 30 mm,速率为 60~120 mm/s,进行不同辐照时间的激光处理.在激光处理后,对样品进行低于480℃低温时效处理.

2 结果与分析

2.1 热处理过程中材料微观组织的变化规律

2.1.1 1号样品的TEM组织分析

图1为固溶状态下1号样品的TEM 形貌.由图1可知,该样品的显微组织为典型的板条马氏体结构,板条内很干净,未观察到析出相,位错密度也不高.由于含碳量低,又没有析出相的强化,因此1号样品的硬度较低(302~319 HV 10).板条间距约0.5μm或稍小,板条间也比较干净,板条间有少量残余奥氏体(图1(a)箭头所示),马氏体中有M 23 C6相出现(图1(b)),其尺寸相对较小,最大不超过0.2μm.

2.1.2 2号样品的TEM组织分析

图2为2号调整处理样品的TEM形貌,组织仍为板条马氏体结构(图2(a)).圆形的M23 C6尺寸有所增大,为 0.2~0.5μm.放大的 TEM 形貌见图 2(b),显示板条内含有大量颗粒细小的ε-Cu析出相.

调整处理的温度较高,此时Cu在奥氏体中的溶解度也会随着温度的升高而大大提高.另外,调整处理也提高了马氏体转变点(M s点),因此原板条间少量残余奥氏体在随后的冷却过程中再次转变为马氏体(图2(a)箭头所示).由于在加热过程中有很多的Cu已经溶解在奥氏体中,因此残余奥氏体所形成的马氏体板条内析出相很少.

图1 1号样品的显微组织Fig.1 M icrostructures of sam ple No.1

图2 2号样品的显微组织Fig.2 M icrostructures of sam ple No.2

2.1.3 3号样品的TEM组织分析

3号样品为板条马氏体组织,如图3(a)明场和图3(b)暗场所示.箭头所指的板条间的黑色衬度为奥氏体,有些奥氏体甚至已成块状,在奥氏体较多的区域,马氏体板条已变得不很明显(图3(c)).

板条内部析出大量尺寸在20 nm左右的球形析出相.对含有沉淀相的板条马氏体区域进行选区电子衍射分析,结果显示强斑点为α-Fe,而弱斑点为析出相所产生(图3(d)),标定结果为面心立方(fcc)结构的Cu和NbC(N)混合结构.图3(c)显示可见的沉淀颗粒有些拉长,可以判断这些拉长的沉淀相为ε-Cu相[2],说明此时主要的沉淀相为ε-Cu,而NbC(N)颗粒尺寸此时可能还很小,不容易分辨.Nb使奥氏体固溶体的成分更均匀,该钢加入Nb是为了通过形成NbC而稳定C,从而抑制碳化铬的析出,有利于改善耐腐蚀性能[3].有文献分析认为沉淀析出的ε-Cu与马氏体存在K-S位相关系[4]:(111)Cu//(110)M,[110]Cu//[111]M,从而进一步说明ε-Cu是由马氏体中共格析出的.

由图3(a)和图3(b)可以看出,马氏体板条宽度在0.2~0.5μm,马氏体板条内位错密度不高,暗场像显示马氏体板条间的奥氏体含量很高,层片宽度大约在1μm以下,局部区域奥氏体有形成块状的趋势,上文提到原残余奥氏体已有大部分形成马氏体,所以此处的奥氏体应为逆转变奥氏体.图3(e)和图3(f)显示了逆转变奥氏体与马氏体基体之间的取向关系为Nishiyam a-Wasserman关系,说明逆转变奥氏体也和ε-Cu一样,与马氏体存在固定的位相关系,这与Hsiao等人的观察结果一致[5],表明逆转变奥氏体的形核与ε-Cu有密切关系.

材料韧性的提高与逆转变奥氏体的形成有密切关系,这里主要分析逆转变奥氏体的形成.逆转变奥氏体基本都形成于马氏体板条间,说明其形成主要与扩散有关.从它的取向关系来看,逆转变奥氏体相变应该受到初生奥氏体的遗传影响.

逆转变奥氏体之所以能够在低于Ac1很多的温度下形成,与ε-Cu的析出是分不开的.ε-Cu颗粒在500℃以下即可沉淀析出,即ε-Cu颗粒的析出先于逆转变奥氏体,由于ε-Cu与奥氏体的晶体结构相同(fcc),晶格常数相差也很小,因此Cu颗粒很容易成为奥氏体的形核核心,在较高的时效温度和较长的时效时间条件下,有利于奥氏体形成的元素(如Ni、C、Fe、Cu等)扩散到 Cu 颗粒的周围,从而触发逆转变奥氏体的形核,其生长过程是靠吸收马氏体固溶体中Cu、Ni等元素来完成的.

图3 3号样品的 TEM形貌Fig.3 M icrostructures of sam ple No.3

Nakagawa等提出可以用Johnson-M eh l方程来描述主要由扩散控制的逆转变奥氏体(包括析出沉淀相)的形核与生长过程[4]:

式中:y为逆转变奥氏体的体积分数;t为时效时间;n为时间指数,可以用来半定量地描述等温转变动力学特征;k为某一给定温度下的常数.

结合式(1)和式(2)可以看出,温度 T越高,时效时间t越长,逆转变奥氏体的体积分数y就越大,其中温度 T对y的影响较大.因此,通过控制时效温度和时间可以有效地控制逆转变奥氏体的体积分数.此外,Nakagawa等通过试验测定了逆转变奥氏体的激活能,发现逆转变奥氏体的激活能(240 k J/m ol)与Ni的激活能(245 k J/m ol)基本相等,由此可以得出结论:逆转变奥氏体沿板条厚度方向的生长主要是依靠Ni等奥氏体形成元素沿马氏体板条边界和原奥氏体晶界的扩散实现的.

2.2 激光辐照对17-4PH钢微观组织变化的影响

2.2.1 激光辐照区域组织的TEM分析

激光辐照区的组织均为马氏体板条组织,显微硬度最高可达近500 HV.按照激光辐照时间不同,硬度大于400 HV的区域在距离表面深度约2.4~4mm的范围内.图4(a)为激光相变硬化区的TEM形貌.由图4(a)可知,该区域为典型的板条马氏体组织,马氏体长约 3~5μm,宽约 0.3~0.5 μm,板条间位错密度很大,在板条马氏体间显示有少量的残余奥氏体出现.在放大的TEM像中可以看到马氏体板条中有很多弥散析出物颗粒,如图4(b)所示,这些细小的析出相呈球状,尺寸一般都小于20 nm.析出位置是随机的,马氏体板条间与内部的析出相数量基本相同,局部区域有约0.2μm的球形颗粒(M 23 C6).图4(c)电子衍射图中强斑点对应马氏体[001]取向的衍射图,箭头所示弱斑点的晶面间距分别与Cu(400)的晶面和NbC(222)的晶面十分吻合,可以确定弱斑点是由这些细小的析出相引起的,这些细小的析出相为ε-Cu和 NbC(N)颗粒.有些颗粒周围出现位错圈结构(图4(d)),说明析出相有效地阻止了位错的运动,造成位错缠结,从而提高了位错密度.位错密度的大幅提高是激光区硬度显著提高的重要因素.由此可见,在低温时效处理条件下,逆转变奥氏体含量很低,稳定的析出相已经析出,析出相类型为ε-Cu+NbC(N),马氏体内部位错密度很高,位错强化和硬质强化是该时效条件下的主要强化机制.

图4 激光处理区样品的TEM形貌Fig.4 TEM appearan ce of laser-irradiated area

2.2.2 激光辐照热影响区组织的TEM分析

图5为激光辐照样品热影响区(表层下方约1.2 mm处)的TEM 形貌.从图5(a)可看出,热影响区与激光硬化区组织大致相同,但板条显得不太清晰,板条尺寸有些变大,宽度都在0.5μm左右,长度甚至达到20~30μm,此外板条间残余奥氏体也明显增加,如图5(a)中箭头所示.图5(b)显示马氏体中的位错密度较高,其中同样有大量的ε-Cu等沉淀相.M 23 C6相较多,尺寸也较大,如图5(d)所示.局部区域板条中仍能观察到析出相钉扎位错的情况(图5(c)),但总体来讲热影响区的位错密度远远低于激光区,此处的微观组织与2号样品的组织接近.

3 结 论

(1)17-4PH钢固溶处理后的组织为板条马氏体结构,板条间有少量的残余奥氏体薄片;调整处理后马氏体板条变细,M s点升高,残余奥氏体在随后的冷却过程中再次转变为马氏体结构,残余奥氏体明显减少;调整处理+560℃时效后,逆转变奥氏体明显增加,主要为位于板条马氏体边界的薄片,部分为块状;材料内部析出大量的ε-Cu和NbC(N)颗粒,尺寸介于20~30 nm,沉淀析出的ε-Cu与马氏体存在K-S位相关系,逆转变奥氏体与马氏体基体之间的取向关系为Nishiyama-Wasserman关系.

(2)固溶(或激光辐照)+低于480℃低温时效处理后,组织由板条马氏体+ε-Cu+NbC(N)沉淀颗粒+少量的残余奥氏体(马氏体板条间的薄片)组成,位错密度很高.位错强化和硬质点强化是该状态下的主要强化机制.

(3)不同时间激光辐照+低温时效处理后,样品硬化层最高硬度可达500 HV左右,明显高于固溶+低温时效处理后硬度,其机理有待进一步研究.

(4)沉淀相的颗粒尺寸对位错密度(硬度)有决定性的影响,小于20 nm的沉淀相对提高位错密度作用显著,而大于20 nm的沉淀相对提高位错密度作用不大.

(5)激光辐照时间对硬化层深度有重要影响,激光辐照时间越长,激光作用深度越深,硬化深度就越深,但在本文试验范围内,激光辐照时间对组织无明显影响.

[1] 姚建华,于春艳,孔凡志,等.汽轮机叶片的激光合金化与激光淬火[J].动力工程,2007,27(4):652-656.YAO Jianhua,YU Chunyan,KONG Fanzhi,et al.Laser alloying and quenching of steam turbine b lades[J].Journalof Power Engineering,2007,27(4):652-656.

[2] WANG Jun,ZOU Hong,LICong,et al.The effect of m icrostructural evolution on hardening behavior of type17-4PH stain less steel in long-term aging at 350 deg C[J].Materia ls Characterization,2006,57(4/5):274-280.

[3] 孟繁茂,付俊岩.现代含铌不锈钢[M].北京:冶金工业出版社,2004.

[4] NAKAGAWA H,M IYAZAK I T,YOKOTA H.Effects of aging temperatureon them icrostructureand mechanical properties of 1.8Cu-7.3Ni-15.9Cr-1.2Molow C,N martensitic precipitation hardening stain less steel[J].Journal of Materia ls Science,2000,35(9):2245-2253.

[5] HSIAO C N,CH IOU C S,YANG J R.Aging reactions in a 17-4 PH stainless steel[J].Materials Chem istry and Physics,2002,74(2):134-142.