弯曲形压板零件弯曲工艺设计

2011-04-13黎武雄

黎武雄

惠州经济职业技术学院,广东 惠州 516057

0 引言

弯曲形压板零件为典型弯曲件,在生产生活中比较常见,根据产品零件相对弯曲半径较小,采用楔块式弯曲模。中间长孔可用于定位定位,避免弯曲时的偏移。根据该零件形状及尺寸特点,作出工艺设计分析及模具结构设计。

1 工艺分析

压板零件(图1)的结构、尺寸、精度和材料均符合弯曲工艺性要求,相对弯曲半径r/t=3.5<5,回弹量不大,但零件形状不对称,弯曲时主要解决坯料的偏移问题。零件的弯曲部位是R3.5mm的圆弧,按标注的尺寸8±0.2mm可算出圆心角为135°~147°,所以按141°设计模具。

2 确定工艺方案及模具结构方案

根据零件的结构形状,可采用落料冲孔和弯曲两道工序冲压成形。在此只考虑弯曲工序,针对弯曲设计模具结构方案。模具采用楔块式弯曲模,模具结构如图2所示。坯料以8.5×10的孔套在定位销上定位,由于坯料受定位销的限制和顶件块的压紧作用,避免了弯曲时的偏移。将凸模做成活动式的,能实现同一滑块进行预弯和弯曲的先后动作,并能避免凸模回程时与滑块产生干涉。

图1 压板

图2 模具结构图

3 工艺参数计算

3.1 坯料的展开长度

根据零件弯曲圆弧部分r/t=3.5,查中性层位移系数表得x=0.468,圆弧中心角a=141°,直线部分长度l=20-(3.5+1)=15.5mm,故坯料的展开长度为Lz=l+πa(r+xt)/180°=15.5+3.14×141°×(3.5+0.468×1)/180°=25.3mm

3.2 弯曲力

弯曲过程有两步,第一步是凸模向下运动的弯曲,其弯曲力按自由弯曲计算,取σb=400MPa,得F1=0.6KBt2σb/(r+t)=(0.6×1.3×30×12×400)/(3.5+1)=2080N

第二步是通过滑块向左压圆弧的弯曲,并施加校正力,其弯曲力按校正弯曲计算,取q=30MPa,得F2=Aq=30×8×30=7200N

校正力是通过斜楔传递给滑块的,取斜楔的角度为45°,故总弯曲力为

3.3 回弹

回弹弧部分的相对弯曲半径r/t=3.5<5,故半径的回弹量可以忽略。凸模的工作部分设计成半圆形,补偿角度的回弹量足够,因此不必计算。

3.4 凸模与滑块(凹模)工作部位尺寸的确定

滑块(凹模)在初始位置要配合凸模完成第一次弯曲,然后滑块在斜楔的作用下向左移动,完成圆弧部位的弯曲变形。由弯曲模凸、凹模的间隙系数表查出c=0.1,则凸模和凹模的间隙为:Z=tmax+ct=1.0+0.1×1=1.1mm

因弯曲半径的回弹值可以忽略,故凸模圆角半径rp=r=3.5mm。凹模的圆角rd=3t=3mm。凸模与滑块(凹模)工作部位的尺寸关系如图3所示。

当滑块的移动行程为2.5mm时,滑块上R4.5mm的圆心就可与凸模的圆心就可与凸模的圆心重合,因此滑块的行程为2.5mm。

4 压力机的选择

压力机公称压力的确定:弯曲过程中,校正弯曲力比自由弯曲力大很多,且两者不同时存在,所以只考虑校正弯曲力,所以P=1.3F2=1.3×7200=9360N≈10kN所以选择公称压力大于10kN的偏心压力机即可。

5 选用弹簧

采用的弹簧有凸模背压弹簧、弹顶器弹簧和滑块复位弹簧。

1)凸模背压弹簧:基本要求是弹簧的预压力必须大于初始弯曲力2080N,以便实现由弹簧的弹力完成对坯料的预弯曲。凸模达到下止点时才开始与凸模固定板之间由相对运动,这时斜楔刚推动滑块向左运动了2.5mm(由凸、凹模间隙及工作部位的尺寸关系确定),因斜楔的角度为45°,故凸模在固定板中的行程也是2.5mm,即弹簧进一步的压缩量为2.5mm;

2)弹顶器弹簧:弹顶器弹簧的预压力同样要大于2080N。同时,根据弯曲件的尺寸要求并考虑凹模的强度,凸模从接触坯料到弯曲成形需下行14mm,即弹顶器的工作行程为14mm;

3)滑块复位弹簧:滑块复位弹簧只要求在上模回程时能使滑块可靠复位,可采用一般圆柱螺旋弹簧。选用弹簧1.6×14×22 GB2089-1994,弹簧的极限压缩量Fs=15.2mm极限工作压力Fs=90.2N。

6 主要模具零件的设计模具结构设计及其工作过程

6.1 主要零件

6.1.1 凸模

凸模上部的圆柱市碟形弹簧的导向杆,至下至点时,凸模的上顶面与垫板接触,对工件施加压力。凸模上部圆柱的直径稍小于弹簧内径(¢25.4mm),取为¢24mm。圆柱高度是弹簧压缩变形后的高度,因每片弹簧的高度是3.4mm,工作时的总压缩量是0.7mm,故圆柱的高度是(3.4-0.7)×8=21.6mm。凸模的中间部位是圆柱形的台肩,直径取¢50mm。凸模的下部为工作部位,具体尺寸如图4所示。

图3 工作部位关系

图4 凸模

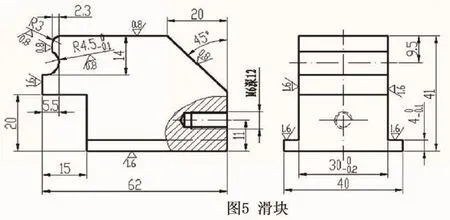

6.1.2 滑块

图5 滑块

滑块的斜面、底面和台阶面都是滑块的工作面,因此表面要求光滑。滑块的上部是坯料定位面,侧面圆弧部位是弯曲凹模的工作部位,具体结构和尺寸如图5所示,滑块的右侧装螺栓和弹簧,用作滑块的复位。

6.2 模具工作过程

将坯料置于顶件块上,在定位销上定位,在压力机的作用下,凸模下降,对工件施加压力由背压弹簧的弹力完成对坯料的预弯曲。滑块(凹模)在初始位置配合凸模完成第一次弯曲,然后滑块在斜楔作用下向左移动,完成圆弧部位的弯曲变形。完成弯曲工序之后滑块在复位弹簧作用下复位。

7 结论

综上所述,弯曲形压板零件为一简单弯曲零件,结构形状简单,但较为典型的弯曲零件。经分析和计算,总结出以上的设计方案,采用楔块式弯曲模,坯料受定位销的限制和顶块件的压紧,避免了弯曲的偏移。凸模做成活动式的,实现用同一滑块进行预弯和弯曲的先后动作,避免了凸模回程时与滑块产生干涉。在日新月异的社会发展中,人们对生活用品及其它消费产品的要求也是精益求精,因此,产品及零件的质量、精度将会大大提高,这就要求我们在设计和制造过程中考虑更多更好的方案来解决问题,因而我们必须不断地学习新知识和掌握先进技术,探索模具的发展方向。

[1]薛启翔.冷冲压实用技术[M].机械工业出版社,2006.

[2]洪慎章.实用冲压工艺与模具设计[M].机械工业出版社,2008.

[3]曹立文.新编实用冲压模具设计手册[M].人民邮电出版社,2007.