超超临界塔式锅炉T23管材的应用分析

2011-04-12王浩

王 浩

(上海上电漕泾发电有限公司,上海 201507)

由上海锅炉厂有限公司(以下简称上锅厂)引进德国ALSTOM公司技术,设计、制造的1 GW超超临界燃煤发电机组塔式锅炉,在国内投入运行的有华能玉环电厂、上海外高桥第三发电厂、国华浙能发电有限公司宁海二期工程和上海上电漕泾发电有限公司(以下简称上电漕泾电厂)一期工程,共计6台锅炉。从机组投运情况看,这6台锅炉在投用初期就发生了水冷壁系统多处泄漏,严重影响机组的安全运行,引起了各方面的关注。现对超超临界塔式锅炉应用T23管材作一分析。

1 水冷壁管发生泄漏

上电漕泾电厂1号锅炉于2009年9月30日冲管,2010年1月12日完成168 h运行。2号锅炉于2009年12月17日冲管,2010年4月5日完成168 h运行。截至2010年7月,2台锅炉在螺旋段水冷壁及垂直蒸发段水冷壁部位,均发生了不同程度的泄漏。检查发现,在机组初始启动阶段,多处泄漏部位主要集中在工厂焊的垂直蒸发段水冷壁。从2010年2月开始,在1号锅炉螺旋段角部水冷壁处也多次发生泄漏。

2 水冷壁管发生泄漏原因分析

2.1 批量制造

按照设计,上锅厂在1 GW等级塔式锅炉螺旋段水冷壁和垂直蒸发段水冷壁上有大量的铁件焊接(包括刚性梁连接件和密封盒)。在工厂制造阶段,一般批量制造完成后再进行整体热处理,这样,同批次进行热处理的水冷壁管排中,首批焊接的管排和末次焊接的管排,在热处理的间隔时间上就不一样。

热处理完成后,进入检验阶段,除了按照设计标准进行水压试验外,一般还进行10%的磁粉(MT)检验。检验结果发现,在铁件角焊缝处存在局部微裂纹,因此,上锅厂将铁件角焊缝的磁粉检验扩大至100%。

上锅厂1GW等级塔式锅炉螺旋段水冷壁转角位置供货状态为散管,须在工地焊接。由于超超临界机组的运行特点,锅炉启停和运行时随负荷变化的速率较快,使螺旋段水冷壁鳍片,特别是炉膛四角和水冷壁刚性梁铁件的角焊缝产生较大的热应力,容易在运行中产生裂纹,发生锅炉泄漏事件,如图1和图2所示。

图1 刚性梁铁件角焊缝右侧裂纹

图2 刚性梁铁件角焊缝左侧裂纹

2.2 T23钢管材分析

上锅厂生产的1GW等级塔式锅炉螺旋段水冷壁和垂直蒸发段水冷壁管材选用T23钢,由日本住友研发,按照ASME SA-213(2004版)标准生产。

水冷壁管材选用T23钢引入国内应用时,国外文献资料曾报道,T23在壁厚小于10 mm时,焊后可以不进行热处理。但随着近年来国内对T23钢的深入研究和推广应用,发现T23钢有一定的冷裂纹倾向。首先,在受较大拘束力的条件下,不预热不能保证不产生冷裂纹。其次,焊后不进行热处理,焊接接头的抗拉强度和塑性性能就算全部合格,但是焊缝和热影响区的硬度偏高、冲击韧性降低,经710~730℃热处理后,焊缝和热影响区的冲击韧性显著提高。

根据近几年 T23钢在实际应用中的结果, ASME在2009年颁布的CASE 2199-4标准中,对T23钢的微量元素进行了调整:

1)将B(硼)的含量从0.0005%~0.006%提高到0.001%~0.006%,目的是为了提高钢的淬透性。

2)N(氮)小于或等于0.015%与Ti(钛) 0.005%~0.06%化合形成物TiN大于或等于3.5%,亲和力极强。弥散析出,强化晶界,提高了晶界的高温强度。降低N含量是为了降低残余N导致的时效脆性。

3)细化晶粒(铁素体),属于固溶强化提高钢的淬透性。

2.3 焊缝缺陷分析

2.3.1 焊接缺陷分析

分析认为,水冷壁鰭片、填块、连接件与水冷壁管子焊接后产生的裂纹,主要原因有两个方面:一是,表面成型存在应力角所致裂纹和焊缝根部未熔焊透;二是,因焊接缺陷引起应力过于集中,并在热态应力的作用下产生裂纹。

产生焊接缺陷的主要原因有以下几方面:

1)无坡口焊接,根部形成夹渣,未焊透。

2)选用焊条直径可能过大,一层焊接成型,焊接收缩应力大,致使焊接范围应力过大。

3)焊接未预热或焊后未缓冷,加大了焊接区域的应力。

4)外观成型差,熔敷金属下塌形成了焊接应力角。焊接后没有打磨成R弧过渡,使得应力不能均匀释放。

5)焊接后没有进行缓冷,受环境温度的影响,焊缝收缩造成叠加应力。

6)水冷壁受刚性梁和铁件拘束,应力得不到释放,因局部焊接缺陷形成应力集中后,更容易出现裂纹。

2.3.2 对接焊缝缺陷分析

在螺旋段和垂直段均发生水冷壁管对接焊缝缺陷,且标高+70.6m水冷壁垂直段对接焊口居多,横向裂纹大多在向火侧0点钟位置,如图3和图4所示。

图3 标高+70 m水冷壁裂纹外观

图4 标高+70 m水冷壁裂纹射线检测

水冷壁管对接焊缝缺陷有以下特征:

1)大多处于标高+70.6m螺旋水冷壁与垂直水冷壁的接口处。此区域是亚临界运行时汽、水两相共存区,其裂纹大多处于焊缝的横截面,管子的纵向方向。

2)裂纹缺陷大多发生在向火面0点钟位置的螺旋水冷壁径向截面吸热最大、温度最高的位置。

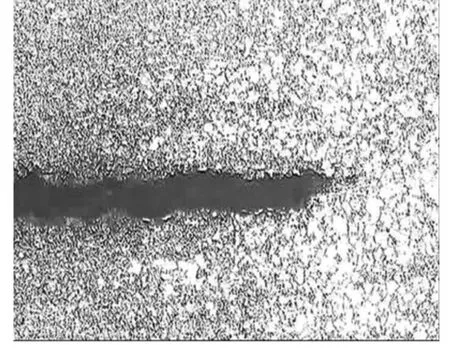

3)通过图5照片可看出,焊口内壁裂纹端角呈现钝状形貌,而且边沿曲折。

4)通过图6照片可看出,管子内壁裂纹沿晶界断续开裂,金相组织清晰、无浑浊组织出现,而且晶界清晰。

5)通过图7照片可看出,经过打磨和抛光,裂纹缺陷大多发生在焊缝、融合线及热影响区间,宏观呈曲折、断续形貌。

图5 焊口内壁裂纹端部金相照片(100倍)

图6 管子内壁裂纹形貌金相照片(100倍)

图7 经打磨后的裂纹宏观照片

由图5至图7照片可以看出:

1)宏观断面检查,裂纹为焊缝横向、断续开裂,同时也是管子纵向开裂。显然是受切向应力在热态下开裂。

2)仔细观察金相照片,发现裂纹端部呈钝状,不是尖锐状形貌出现,表明裂纹是在塑性状态下萌生、长大而开裂。

3)裂纹是沿晶界断续开裂。金相组织清晰,无穿晶,不浑浊。分析认为:裂纹是在材料的Ac1下,许用温度600℃下仍有塑性产生,应该是在500~550℃区间萌生裂纹。

宝钢钢研所的检测试验资料表明,T23钢有明显的焊接及高温运行影响的时效脆性,其时效倾向在550℃时比较明显,而 T23钢的设计目标使用温度是500~550℃。所以,在500~550℃下机组带负荷运行要非常谨慎,而且标高+70.6 m是汽、水两相波动范围,倘若此时给煤量和给水量的配比不当,极易使该范围T23管壁金属温度进入500~550℃,造成时效脆性开裂(属于热交变应力,裂纹为管子纵向)。

3 裂纹样管取样分析与评估

对标高+70.6 m水冷壁对接焊缝裂纹样管,分别送上海两家权威机构进行分析。

3.1 机构一

分析认为:裂纹样管母材为回火贝氏体,在贝氏体铁素体基体上分布着小岛板状马氏体,晶粒度为8.0级别。焊缝组织主要为大量的贝氏体和少量的针状马氏体,焊缝硬度最大为338 HV。HAZ主要以贝氏体和少量的板条马氏体为主。焊接接头的裂纹出现在焊缝部位,推断裂纹首先出现在打底焊缝,在管内介质的高温高压下,蒸汽逐渐进入裂纹并开始腐蚀。裂纹位于中部,而且裂纹沿着晶界方向扩展,如图8和图9所示。

图8 标高+70.6 m水冷壁对接焊缝内壁裂纹

图9 标高+70.6 m水冷壁对接焊缝中部裂纹

对裂纹进行化学成份的射线扫描,发现在裂纹处氧元素大量增加,可见裂纹中存在大量的氧化物,如图10所示。推断此裂纹扩展是由介质蒸汽作用,裂纹沿着最薄弱的晶界进行扩展。因此,分析结果认为:焊缝接头的裂纹可能由热裂纹(包括再热裂纹)引起;裂纹的扩展主要由高温高压的蒸汽引起或加速。

3.2 机构二

分析认为:焊缝及热影响区的宏观硬度和微观硬度普遍在250~330 HV,最大值为354 HV,硬度值和机构一的分析数据基本吻合。分析结果认为:

图10 裂纹处氧化物

1)焊缝硬度值偏高,不符合DL/T 869—2004《火力发电厂焊接技术规程》规定。

2)部分焊口焊缝的根部发现过热组织,部分试样在鳍片焊接处发现未焊透,而且已经萌发裂纹。3)裂纹断续,沿晶体发展,均未扩展至母材。4)焊缝质量不合格,塑性(变形能力)差是导致焊缝开裂的主要原因。

5)焊接残余应力、运行过程中的拘束(膨胀)应力等多重因素作用,致使接头开裂。

3.3 不同看法

两家机构在分析中存在不同看法,机构一认为裂纹性质主要是热(再热)裂纹。根据曼内斯曼T23/T24管材手册中的试验数据,焊缝及热影响区硬度并不是产生裂纹的关键因素,关键是焊缝的冲击韧性。在该手册中提到:直径33.4 mm× 5mm/T23小管,采用直径2 mm的Union S 2 CrMo焊丝,焊剂UV 305,焊前不预热,焊后不做热处理,在热影响区的最大硬度值为332 HV,焊接工艺被批准,在法国CORDEMAIS电厂5号机组运行。

总之,焊缝及热影响区硬度值偏高,使得韧性下降,受热交变应力后,容易产生破坏。

4 水冷壁管焊接及施焊环境分析

4.1 水冷壁管横向(切向)应力大

垂直段水冷壁在工地安装方式为沿炉膛宽度方向7片膜式壁组合,受制造偏差及误差累积集中的影响,在焊口对接时须把水冷壁管间的鳍片割开、现场校正对口间隙,待水冷壁管焊接完成后再恢复鳍片。割开后的鳍片间隙需用塞块或新的鳍片钢填充,这种做法也增加了新的焊接应力。在锅炉标高+70.6m对接焊缝发现的裂纹,其对接焊缝与刚性梁垂直间距仅为230 mm。刚性梁与对接焊缝间距偏小,使+70.6 m标高的水冷壁管相对所受的拘束应力更大。

另外,从发现焊缝横向裂纹的水冷壁管焊口看,鳍片角焊缝的厚度均比较高。按正常设计,鳍片厚度为6 mm,因焊缝厚度过高,使内外壁温差增大,导致管排内焊接应力增大。

横向裂纹大部分在炉膛内向火侧,相对于炉外,炉内外管壁的温差大,进一步增加了水冷壁管的应力。焊缝的融合线及收弧接头位置,为焊缝的薄弱区域。但横向裂纹的焊缝收头位置并不全在0点钟和12点钟位置,大多为45°斜角,而且在炉内。

从水冷壁管结构上分析,0点钟和12点钟位置为受切向应力最大的区域。按ASM E标准, T23材料的σs为400 MPa,但该强度为沿管道轴线方向。如管道受横向应力,一般只要应力值大于强度极限的0.5~0.6倍,即会发生破坏。

4.2 负荷波动加剧了热交变应力

水冷壁管内介质在标高+70.6 m位置,处于蒸发段汽水两相流区域(湿态),或者干度变化比较大的区域(干态)。在负荷波动过程中,随煤量的波动,特别是如果给水量跟不上煤量的变化,蒸发点会沿炉膛高度方向急剧变化。汽水两相的波动、汽泡破裂或者干度的变化,加剧了水冷壁热交变应力的变化,使水冷壁管切向应力大大增加。一般金属材料的松弛时间为2000~3000 h,如在机组运行初始阶段能保证锅炉稳定运行,将有效降低水冷壁管横向裂纹的产生。

4.3 施工环境温度

1号锅炉标高+70.6 m垂直段水冷壁焊接在2008年12月至2009年1月进行。当时环境温度较低,虽然采取焊前预热、焊后缓冷的措施,并采用小焊条、小电流施焊,但环境温度低造成冷却速度过快,使金属收缩的时间减少,焊接内应力得不到充分释放。

经查阅安装资料,在1号锅炉标高+70.6 m垂直段水冷壁焊接位置,实施水冷壁对接焊口的焊工,即为其余部位施焊的焊工,安装焊口经射线探伤,未发现焊缝有横向裂纹。

5 防止焊缝裂纹的技术措施

根据T23管材的特点,制订了相应的技术措施,通过严格的控制,自2010年5月开始,1号和2号锅炉水冷壁的泄漏次数不断减少。

主要采取了以下措施:

1)严格执行焊接工艺,焊前100~150℃预热,焊后加热至300~400℃经保温缓冷,控制层间温度不大于280℃,并加强过程控制,消除焊接缺陷。

2)在每次停炉过程中,对水冷壁铁件集中位置进行普查,对存在焊接表面缺陷的进行打磨处理,做到圆滑过渡。

3)在机组启、停或者在临界点压力下运行时,应谨慎、严密地调整给煤和给水的时间和量的配比合理性,防止T23材料迎火面温度在500~550℃之间运行。

4)严格控制机组启、停升降温速度,预防超温运行。

5)加强标高+70.6 m处炉膛管壁壁温的检测和监督。对炉膛四面的高温部位测点,进行制度性的硬度和现场金相检查。

6)对水冷壁铁件集中、横向切应力大的部位,在水冷壁鳍片上开应力释放槽。