中压交联电缆的交流试验方法分析

2011-04-12徐永铭李红雷徐永华江骘一李莉华

徐永铭,李红雷,徐永华,江骘一,李莉华

(1.上海市电力公司检修公司,上海 200072;2.华东电力试验研究院有限公司,上海 200437; 3.上海东捷建设(集团)有限公司,上海 200120)

0 引言

当前,城市供电电缆化日益提高,中压交联聚乙烯电缆(10~35 kV)的交接试验和预试,主要有变频谐振、超低频、振荡波等耐压试验方法。但是,这些试验方法在实施中尚存在很多问题,各供电公司对后两种方法和工频试验的等效性,仍存在较大的争议。例如:采用变频谐振法,由于试验设备体积和重量较大,运输储存困难,并受到试验场地限制,而且试验时间长,影响工程进度,推广比较困难。

上海电网与其它城网不同,中压配电网中35 kV等级比例很高,而35 kV电缆耐压试验的现场实施难度明显大于10 kV电缆。目前尚未形成统一的交联电缆交流耐压试验方法与规范,这一问题亟待解决。

本文对中压交联电缆(主要是35 kV电缆)的交流耐压试验进行了专题研究。根据中压电缆点多面广、试验工作量大等特点,从试验标准和试验设备入手,重点解决试验的现场可操作性问题,随后在上海电网进行推广与实施。

1 非直流电缆耐压试验方法

对交联聚乙烯电缆实施直流耐压试验,残留的空间电荷会在运行中损伤电缆绝缘,而且交联电缆在直流电压下的电场分布与交流差别很大,对绝缘的考核效果不佳,所以交联电缆不宜进行直流耐压试验,这一点已在国内外达成共识。

目前非直流电缆耐压试验方法主要有变频谐振法、超低频耐压法和振荡电压法等。

TU公司G.chiller等对各种耐压试验方法的有效性进行了实验室研究。用工频法、变频谐振法、超低频耐压法、振荡电压法等对各种电缆样本进行耐压试验,统计各样本的击穿电压。结果表明,振荡电压试验方法比直流耐压试验方法更有效,但其有效性仍然不如工频试验;0.1 H z超低频法的等效性也不如工频耐压,这两种耐压方法都不适用于新电缆的交接试验。因此,采用工频或近似于工频波形的变频谐振电压进行试验,是IEC—60840和IEC—62067推荐的试验方法,也是目前在各单位获得广泛认可的电缆试验方法。本课题将变频谐振法作为电缆耐压试验的主要手段。

变频谐振耐压试验方法是通过改变试验系统的试验频率,使回路处于谐振状态,这样试验回路中试品上的大部分容性电流与电抗器上的感性电流相抵消,电源供给的能量仅为回路中消耗的有功功率,为试品容量的1/Q(Q为品质因数);因此试验电源的容量降低,重量大大减轻。而且,由于谐振电抗器与被试电缆处于谐振状态,形成一个良好的滤波电路,能改善输出电压的波形畸变,得到良好的正弦波形;此外,被试电缆发生击穿时,失去谐振条件,高压电路和低压电源回路的电流反而减小,故绝缘击穿处的电弧不会将故障点扩大,便于故障处理。

2 电缆交流耐压的标准及执行

2.1 试验标准

国际大电网会议CIGRE第21、09工作组认为:“频率在30~300H z范围内,橡塑电缆内部几种典型绝缘缺陷的击穿特性没有明显差别”。

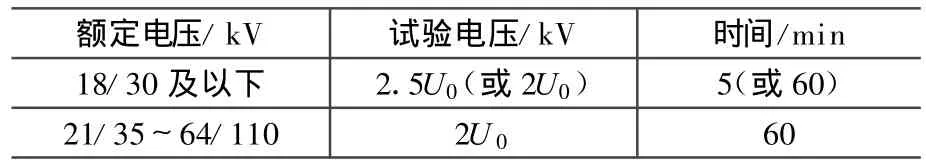

我国2006年制定的《GB 50150—电气装置安装工程电气设备交接试验标准》中,规定橡塑电缆交接耐压试验频率为20~300 H z,试验参数见表1。

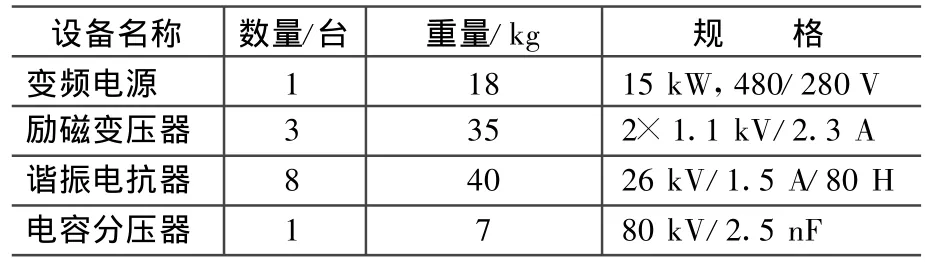

表1 国家交接试验标准

从国外的情况看,在中压电缆30~300 Hz现场试验的试验时间上,美国、加拿大等国家的试验时间大多选用5min;而德国的经验,倾向于用30 min,德国工业标准《VDE DIN 0276 Part 10011995》中,推荐中压电缆耐压值采用2U 0,频率为45~65 Hz,时间为30min。

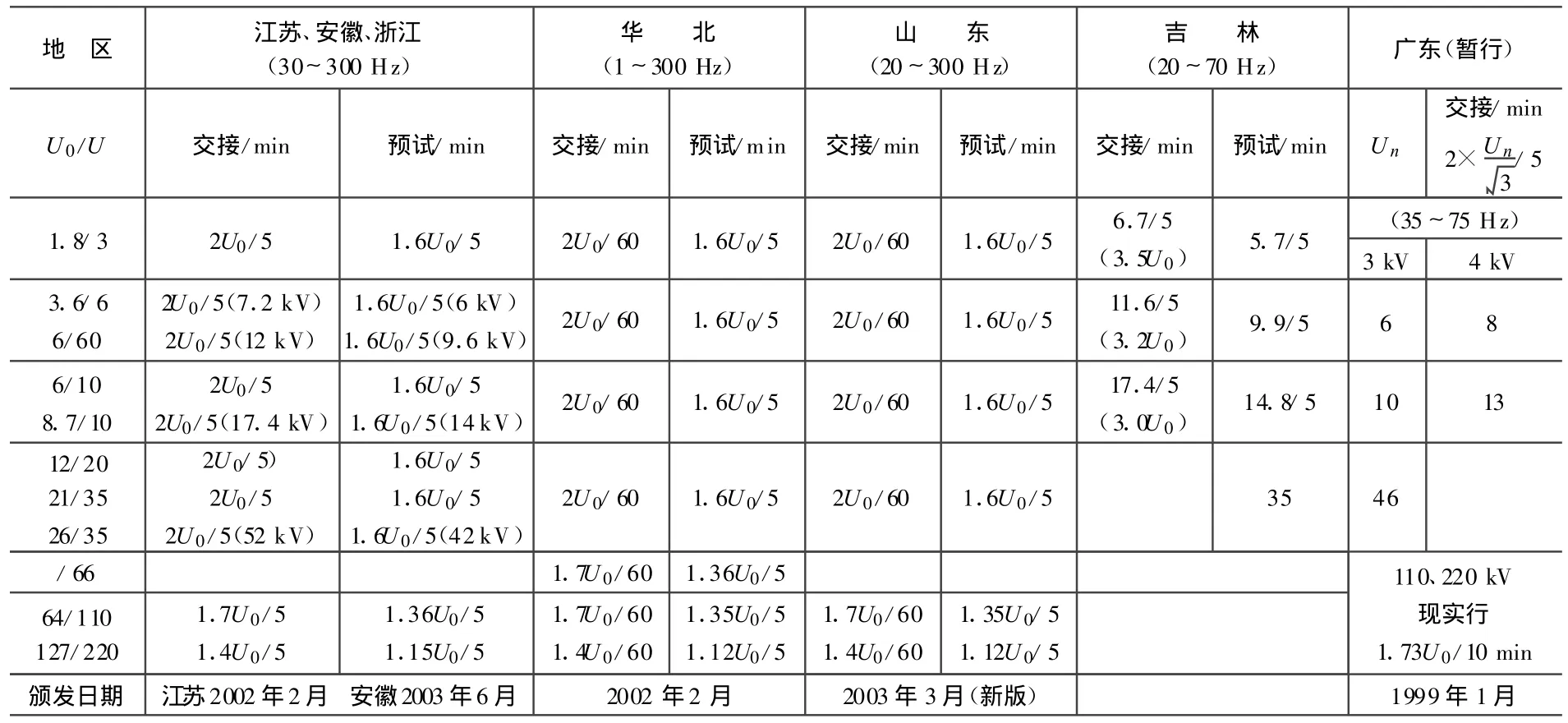

国内部分地区已经推广交联聚乙烯电缆的非直流耐压试验,并在实际工作中形成了自己的标准,部分情况列于表2。此外,南方电网《Q/CSG 10007—2004电力设备预防性试验规程》中规定, 35 kV及以下橡塑绝缘电力电缆的耐压试验值为1.6U 0,时间为60m in。

综合国内外各地区的试验标准,其发展趋势是:电缆电压等级越高,试验值越小,试验时间越长;交接试验时间往往大于预试时间,如有的地区交接试验为60m in,预试为5min。另外,预试电压普遍取交接试验的80%,这一点与电力系统其他设备的耐压试验是相同的。中压电缆的试验值大多为2U 0,试验时间大多为5m in。

另外,各地区都是首先在高压电缆上开展交流耐压,在110 kV及以上等级电缆早已实现了谐振耐压,而中压电缆交流耐压的开展情况参差不齐,普遍实施较晚,很多地区尚未实施,对中压交联聚乙烯电缆(XLPE)仍采用直流耐压试验。

2.2 试验参数

根据国内外的相关标准,变频谐振耐压试验的频率可取20~300 Hz。

关于试验时间、试验电压值,各地实施情况有较大差别。以往直流耐压的试验时间仅为5 min,交流耐压如果采用60m in,加上交流耐压设备笨重、操作复杂,试验时间以及消耗的人力物力都明显超过直流耐压。在当今城市电网规模增大、电网建设速度加快的情况下,将对电缆线路投运工期有较大影响。这样,推广用交流耐压代替直流耐压,会在实践中遇到相当大的困难。

表2 国内部分地区变频谐振耐压试验标准

在应用变频交流耐压中,必须考虑不同电压等级的差异。

高压电缆(110 kV及以上)的重要性高,所以耐压中施加的电压较低,耐压时间较长(有的地区采用60 min)。中压电缆的重要性相对较低,数量多,试验工作量大,故障率低,轻微的绝缘缺陷不容易在耐压试验中暴露出来,所以在中压电缆试验中,适当提高耐压值,减少试验时间,是必要而且可行的手段。此外,我国对中压交联电缆采用交流耐压试验尚处在初期阶段,采用较短的试验时间,可减少局部放电的积累作用,而且更便于推广实施,待执行几年,积累一定经验后,再考虑修订标准。

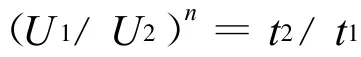

根据绝缘材料击穿统计理论,耐受时间与击穿场强的关系可表示为:

式中:n——寿命指数,XLPE取5~9;U1——试验电压1; U2——试验电压2;t1——试验时间1;t2——试验时间2。

根据上述算式,从对主绝缘的实际考核效果看,2.5U 0(5 min)、2.0U 0(30 min)和1.8U0(60 min)基本是相当的。

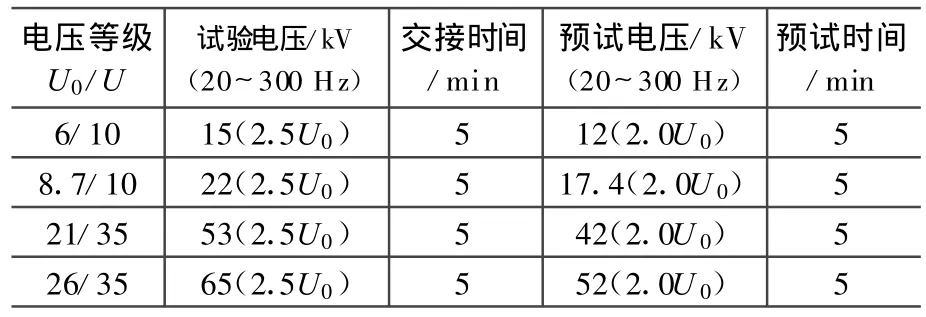

经过以上分析,本课题拟提升电缆的试验电压值。目前国内外各地对35 kV电缆试验电压值都没有超过2U0,本课题尝试采用2.5U0电压,试验时间为5min;既保证试验效果,又减少了试验时间。这样,确定了如表3的电缆试验标准。

表3 本课题的电缆试验标准

3 车载试验装置的研发

3.1 变频谐振试验装置

现有变频谐振试验装置在中压电缆现场试验中存在的主要问题是:试验设备的装卸和接线时间长、工作量大、消耗人力物力;接线较复杂,不利于现场安全。

目前,中压电缆耐压设备基本都采用分立元件,在现场进行组合接线。表4中列出了一套典型试验设备(用于35~10 kV电缆)的配置和重量,装置总重量约450 kg,完成装运和现场组装连线,通常需要5~6名工作人员。

表4 分立式试验装置的配置

为解决以上问题,本课题开发了交流耐压试验车,直接从车上引出高压到被试电缆,可避免现场装卸、组装、连线等诸多麻烦,使工作效率大大提高,同时改善了工作人员的环境。

目前,已有单位采用车载试验装置进行电缆耐压,但仅能对10 kV电缆进行耐压试验,由于试验引线、补偿、绝缘等技术难点,不能用于35 kV电缆耐压。根据目前搜集到的资料,未见关于35 kV电缆耐压试验车的报道。

3.2 变频谐振交流耐压试验车

本课题开发的变频谐振交流耐压试验车,将变频谐振耐压装置的各单元组件固定在车箱里;采用高压电缆输出高压,高压电缆与电抗器间为可分离连接;将分压器装入电抗器箱体内与电抗器合为一体,把分压器测量端子装在电抗器箱体上以引出测量电压,如此,电抗器具备了高压采样功能,整个试验系统在省却了外置分压器后得以简化,而且实现了车内高压采样,该试验车已经申请专利(申请号200920048851.8)。

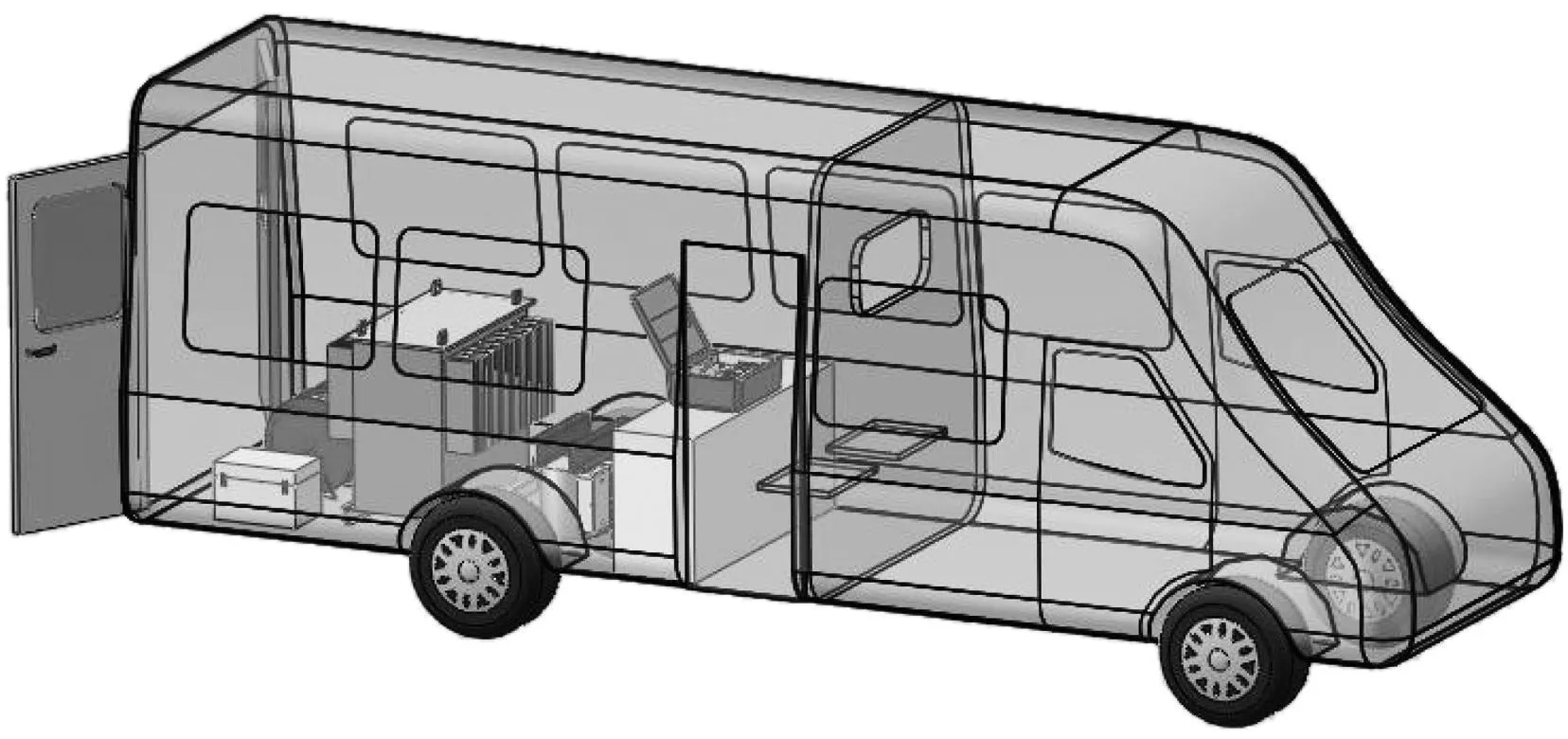

图1是试验车内部布置示意图。试验车的设计能力如下(可满足上海绝大多数中压电缆线路的要求):

1)电缆的电压等级为35 kV;最大电容量为0.73μF(400 mm2/3 km);试验电压为52 kV,时间为60 min,65 kV/5m in;试验频率为34~300 H z。

2)电缆的电压等级为10 kV;最大电容量为2.1μF(400 mm2/5 km);试验电压为22 kV,时间为5m in;试验频率为30~300 Hz。

图1 试验车外观示意图

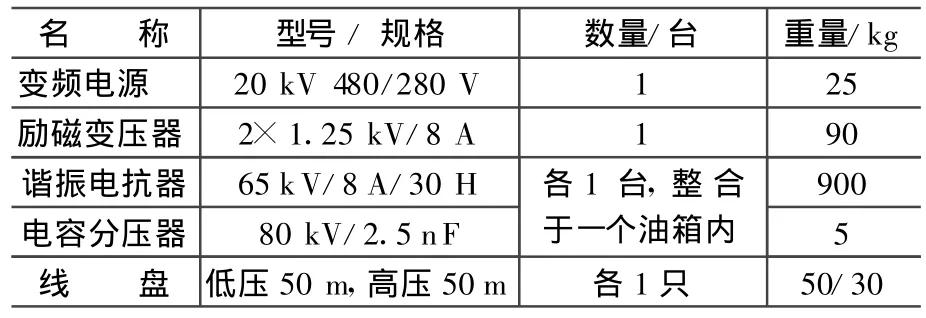

表5是试验车的配置。为了解决试验设备(特别是35 kV电缆耐压设备)的车载问题,进行了一些创新性设计。

1)设计了适合车载的金属箱式电抗器,电抗器采用闭合磁路设计,对铁磁物质没有漏磁,可以放在铁磁物质上。电抗器的电感值固定,通过中间抽头来改变电感量,用一台电抗器来满足10 kV电缆和35 kV电缆的耐压。

2)采用特别定制的进口硅橡胶高压电缆作为试验引线,该电缆是柔性电缆,长度为50 m,能方便接入室内电缆终端;现场电源和试品的距离可达100m,非常适合上海地区各种复杂的接线条件。

3)高压输出电缆的终端与电抗器之间的连接,采用插拔式电缆接头,现场接线灵活可靠。

表5 车载试验装置的配置

4 现场应用

本课题中,对33回线电缆完成了变频谐振耐压试验,其中5回线为35 kV电缆(型号为YJV-26/35),其余均为10 kV电缆(型号为YJV-8.7/10),现场应用情况如下:

1)试验参数 试验的最低频率为35 Hz,最高频率为172 Hz,试验频率均满足20~30 Hz的要求。试验电压和时间按照表3的要求。

2)运行时间 5回35 kV电缆均是新电缆。28回10 kV电缆中,大部分是新电缆或刚投运几个月,也有少数已运行几年的电缆;其中,运行时间为5 a以上的2回线电缆,分别运行了9 a和 10 a。

3)故障电缆 通过交流耐压试验的电缆都已投入运行,目前运行正常,未发生过击穿事件。

在现场试验中仅有1条电缆没有通过试验。对故障电缆进行解剖,发现击穿点位于半导体应力锥以上,故障原因是电缆本体存在先天缺陷,加上击穿点的电场分布比较集中,最终导致击穿。说明这次试验有效地暴露了电缆的内部缺陷。

5 结语

交流耐压作为电缆的一项重要的试验考核手段,要求他既能有效地发现电缆的绝缘缺陷,又具有良好的可操作性,而且要适应城市电网现有的运行检修管理模式。

本课题根据上海中压电缆线路的35 kV比例高、试验工作量大、交流试验推广难度大的情况,在试验项目的革新和新型试验设备的开发两方面,进行了尝试和创新,实施效果比较满意,主要表现在以下两个方面:

1)在试验标准方面,提升了试验参数,将35 kV电缆的交接试验电压提高至2.5U 0,这样, 10~35 kV交联电缆的交接试验均采用2.5U0 (5 m in),预试均采用2.0U0(5 m in),既保证了试验效果,又减少了试验时间。

2)在试验设备方面,开发的车载试验系统能用于35 kV及以下电压等级的电缆试验,并可显著地提高试验能力和可操作性,具有一定的推广价值。