600 MW超临界机组协调控制系统的改进

2011-04-12付文龙刘云杰

付文龙,刘云杰

(淮沪煤电有限公司田集电厂,安徽 淮南 232082)

0 引言

电网为了确保发电机组的供电质量,根据电监会发布的《发电厂并网运行管理规定》(电监市场[2006]42号)和《并网发电厂辅助服务管理暂行办法》(电监市场[2006]43号),分别制定了两个区域发电厂并网运行管理实施细则,对自动发电量控制(AGC)和一次调频的投入率、调节指标的考核标准,作出了严格的规定。从2010年5月份开始,华东电力调度中心要求皖电东送机组投运AGC,并明确表示AGC指令作为机组负荷指令(ULD),并依据电网“两个细则”考核标准,对AGC和一次调频进行考核。

淮沪煤电有限公司田集发电厂2台600 MW超临界机组锅炉,为上海锅炉厂生产的超临界参数变压运行螺旋管圈直流炉。燃烧系统按配中速磨冷一次风直吹制粉系统设计。DCS(分散式控制系统)为上海西屋控制系统有限公司研制的OVATION1.7分散控制系统。协调控制系统则采用智能化协调控制系统。

1 智能化协调控制系统

1.1 基本控制策略

超临界机组负荷的调节手段,主要是调节给煤量(燃烧率)、给水量和汽机调门。根据机组负荷对这3个调节量的响应特性,智能化协调控制系统的变负荷基本控制策略是:初期(1.5 min前)由汽机调门来承担;中期(0.5~2.5min)由给水量来承担;后期(1.5 min后)由给煤量和给水量来承担。

锅炉侧的变负荷基本控制策略,是基于准确的煤量、风量、水量与负荷的静态函数关系。变负荷时,煤量、风量和水量快速按设定的函数关系,随负荷指令变化的前馈控制和智能化的超调作为粗调。粗调使煤量、风量和水量快速地变化到预定值,使机组负荷的变化基本到位。以比例—积分—微分(PID)为基础反馈控制作为细调,最终使负荷、主汽压力和温度的稳定趋于目标值。

1.2 协调控制策略

1.2.1 智能化调门控制策略

采用CBF(调门调节功率)方式,负荷调节性能好,但机组汽压、汽温等参数变化较大;采用CTF(调门调节汽压)方式,负荷调节性能差,但汽压稳定。常规的协调控制采用固定的协调方式,而智能化的汽机调门控制策略则根据变负荷、稳态、汽机调门开度,执行不同的控制方式。

汽机调门的节流,主要是满足初期的变负荷要求,其数量是预支负荷对煤量、水量响应延迟时间内的变负荷要求。变负荷时,汽机侧切到BF(炉跟踪机)方式,在主汽压力允许的变化范围内,由汽机调门调节机组负荷;在加负荷过程后期,如主汽压力上升且接近其定值或高于其定值时,切回TF(机跟踪炉)方式。在减负荷过程后期,如主汽压力下降且接近其定值或低于其定值时,切回TF方式。

1.2.2 智能化超调控制策略

智能化超调控制策略能根据负荷变化的方向、幅度和机组运行参数等预估给水和燃料的超调幅度,从而较好地解决了滞后、时变、非线性的锅炉控制难点。

当汽机调门快速跟随负荷指令变化,充分利用机组的蓄热,提高机组初期的负荷响应性能时,给水量超前变化,机组电负荷会快速变化,但由于锅炉热负荷客观上存在着较大的延迟,它总是滞后于电负荷的变化,蒸汽压力和温度会有较大的变化,所以必须适当地超调给煤量指令,才能减小蒸汽压力和温度的变化。

给煤量的超调分为两部分:一是,用于补偿汽压变化时的消耗能量,使变负荷结束后主汽压力恢复到其定值,采用锅炉指令超调,使煤量和水量同步变化;二是,用于补偿汽温变化时的消耗能量,使中间点温度(或焓)恢复到其设定值。

有加负荷要求时,系统触发给煤量超调,此时由于调门开大加负荷,而锅炉热负荷还没有来得及增加,蒸汽压力和温度下降。由于给煤量超调,在加负荷过程的后期,锅炉热量会大于发电量,蒸汽压力和温度上升,当它们接近其目标压力和温度时,停止给煤量超调,由于锅炉的蓄热惯性,最终使蒸汽压力和温度恢复到目标值。减负荷的控制方法与加负荷的控制方法相同。

2 实施两个细则后协调控制系统存在的问题

2.1 AGC调节响应滞后及调节速率低

1)调节响应滞后 AGC指令变化后,机组负荷响应滞后时间比较长,造成实际负荷考核曲线初始响应阶段不合格点较多。为此,运行人员经常根据网调预给的计划电量,在每个时间点提前加偏置的方式或手动修改炉侧煤发热量自动校准信号(BTU)的方法进行干预,取得一定的效果。但AGC指令不以调度计划曲线变化时,运行人员手动提前干预常起到反作用,容易造成机组负荷大面积超点。

2)调节速率低 机组动态升负荷过程中,经常存在负荷响应速度较快,主汽压力下降较大。当压力偏差大于1M Pa时,负荷指令发生闭锁负荷增的现象,减负荷则反之,这在很大程度上影响了变负荷的速率。虽然运行人员可以使用滑压偏置进行干预,但还是多次发生影响负荷增减的现象。

2.2 AGC调节精度不够

机组动态升负荷过程中,经常发生加负荷后期超温和超压的现象,特别是主汽温度偏高时,一、二级减温水流量经常突变30~40 t/h,30 t水相当于10 MW负荷的扰动量或者0.4 MPa的主汽压力变化量,这种变化可能造成负荷、压力调节耦合振荡,直接导致整个调节系统失稳,短时间内调整不过来,负荷点连续被“考核”。磨煤机启停扰动、制粉系统断煤、堵煤以及磨煤机冷热风调节“冲粉”,都将造成主汽压力和主汽温度较大波动,特别是低负荷阶段影响更加明显。

3 协调控制系统的改进措施

3.1 改进调节响应滞后和提高调节速率

3.1.1 采用实际负荷指令调节

对比AGC指令变化的历史曲线发现,每天AGC初始动态响应值基本每次在5 MW左右,连续变化时间间隔为1~2 min,AGC电量考核原则是5m in的积分累计值,这样给系统调节留下了一定的余度。虽然每天的AGC指令变化时间无法预测,但可以采取加大负荷响应量的办法,使负荷有规律地在5min内提前变化的积分量达到考核要求。

例如:AGC一次加负荷量超过4MW或减负荷量超过5 MW,ULD以10 MW标准调整启动煤量,以达到快速加负荷的目的;若AGC指令使负荷变化量小于该范围,且大于2.5 MW时,超调量以正常数值调整;在2.5 MW以内,动态超调不启动。

3.1.2 采用定压—滑压联合调节

采用定压方式运行时,可以不改变锅炉的蓄热能力,有利于负荷的快速响应。在需要稳定主汽压力的前提下,滑压定值在采用三阶惯性的基础上,增加动态的变压速率回路。即,加负荷时,主汽压力低于压力设定值0.6 M Pa,滑压压变率为0MPa/min;主汽压力高于压力的设定值0.3 MPa,滑压压变率则为0.4 MPa/min。减负荷时则反之。也就是说,在时域上错开负荷与汽压偏差的最大值,匹配锅炉固有的蓄热惯性,避免因调功、调压区间重合而造成过调,引起锅炉相关调节量的剧烈变化,从而破坏直流炉脆弱的物料平衡。

采用滑压方式运行时,锅炉参数随负荷的变化而变化,变化的方向与负荷需求相同。当需要增加负荷时,锅炉同时需要吸收一部分热量来提高参数,用以增加其蓄热能力。反之,当需要下调负荷时,参数要降低,要释放蓄热,正好阻碍了机组对外界负荷需求的响应,降低了负荷的响应速率。

3.1.3 调整给水回路和修改组态逻辑

对于直流炉而言,负荷对给水量的响应远比燃料快。在机组变负荷时,提前变化给水量,能有效改善机组的变负荷性能。综合考虑变负荷性能、汽温变化、调门节流损失等因素后,改进原控制系统。变负荷时,在减小给水变化延迟的同时,减小给水变化的超调幅度。采用这种调节策略负荷调节品质好,汽压变化小,机组稳定性好。

由于汽温对给水量响应快于煤量,加负荷时,分离器温度有一段时间下降;减负荷时,分离器温度有一段时间上升。分离器温度的变化,可以通过燃料量的适当超调来减小,使分离器温度的动态偏差控制在合理的范围内。

改进原控制系统,在变负荷时减小给水量变化的延迟,同时减小给水变化的超调幅度。为此要修改组态逻辑。

1)由于加减负荷过程中锅炉蓄热惯性的不同,给水对煤量的响应过程也会不同,为此可以增加给水量加减区分阻尼曲线,根据实际情况调整阻尼时间,加负荷阻尼时间由原来的50 s调整为40 s,减负荷阻尼时间由原来的50 s调整为36 s。

2)根据实际工况修正煤水比曲线。基本原则是保证变负荷过程中,压力超调始终与负荷变化同向。同时,通过对压力微分参数的调整,使给水超调前期变化加大,后期回收加快,一般每点的给水量调整为5~20 t/h。

3)调整煤量超调二的参数,加大动态过程中煤量对温度的补偿。

3.2 提高AGC的调节精度

3.2.1 优化风量控制系统

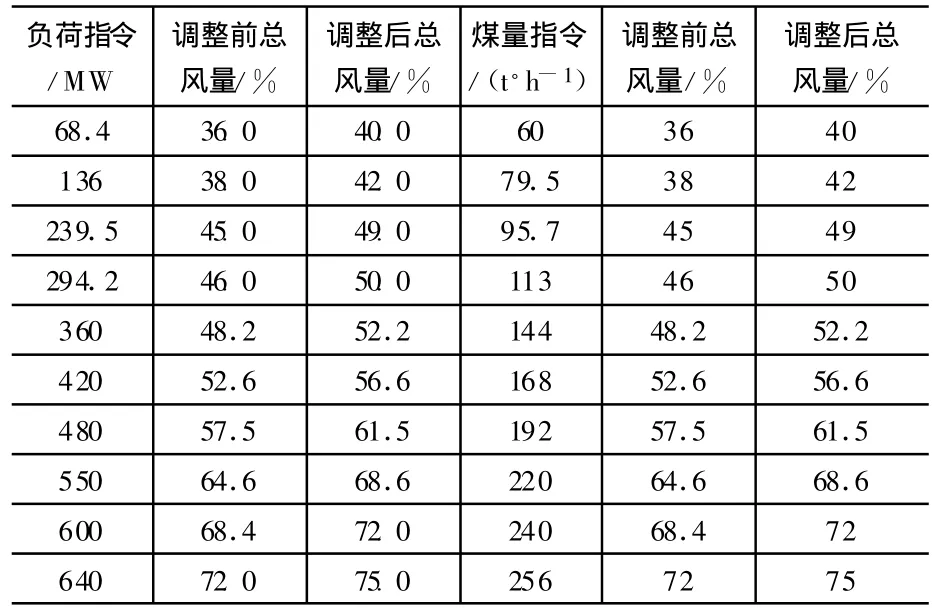

3.2.1.1 修正风煤比参数

送风控制系统由氧量校正回路和送风控制系统组成,氧量校正器接受随机组负荷变化的氧量定值信号和实际氧量测量信号,计算出风煤比系数K值,乘以风煤比函数值,所得为风量请求值。

烟气传热量扰动下过热汽温的动态特性为,当燃料量、送风量或煤种等参数发生变化时,会引起烟气温度和流速的变化,使烟气传给过热器的热量发生变化,从而使过热汽温变化。这是因为沿过热器的整个长度方向上,烟气的传热是同时变化的,所以过热汽温变化很快,迟延很小,特别是对以对流吸热为主的再热器影响更大。

通过对调整前总风量扰动曲线的分析,发现再热汽温波动较大,导致再热器经常超温;其次是再热器减温水用量较多,其变化趋势受风量调节影响较大,每一个负荷点的风量偏置均在4%以上,氧量修正系数K值经常为1.1,造成加减负荷过程中动态风煤比严重失调。

经过长期观察分析和计算,对风煤比曲线和动态超调的风煤比系数作了调整,使每个负荷点都有准确的风量变化。

风煤比曲线调整参数如表1所示:

表1 风煤比曲线调整参数

3.2.1.2 修正氧量曲线

通过给定值扰动试验,调整风量回路PI参数,P由0.12调整为0.2,I由90 s调整为110 s,减小被调量动态偏差,并根据运行要求,调整了氧量曲线。

通过分析调整后的总风量扰动曲线,发现风量调整效果得到明显改善,特别是再热汽温变化量显著降低,再热器减温水用量明显减少,锅炉蓄热惯性降低,负荷调节合格率明显提高。

3.2.2 汽机主控侧变压差回路

通过分析变压差回路,发现机组稳态时采用CTF控制方式,调整燃料或燃料扰动引起的主蒸汽压力变化,是由汽轮机主蒸汽压力控制系统,通过调整汽轮机调节阀去控制的,控制系统有可能达到良好的主蒸汽压力动、静态控制品质。而机组功率由锅炉控制系统通过对燃烧率的控制去保持,除控制对象惯性稍大外,机组运行中各种随机扰动频繁发生,使机组功率之静态控制品质相对较差,特别是低负荷阶段受汽压的波动影响比较大,负荷容易超出电网调度考核范围。采用不同负荷对应不同压力偏差函数值方案,可以合理地分配机组主控侧的负荷、压力的加权系数,对减小低负荷阶段的负荷调节偏差有一定作用。

3.2.3 增设抗磨煤机启停扰动的前馈回路

由于磨煤机有初始负荷要求,在启停时会对总燃料量产生13~17 t/h的大幅扰动,运行人员一般采用提前改变主蒸汽压力设定值,或提前对给煤量控制站增减偏置的方法来克服。这种操作方式既增加了运行人员的操作强度,也无法保证调节参数的质量。

经过研究,在协调控制系统增加了抗磨煤机启停扰动的前馈回路。当机组处于协调控制系统(CCS)模式,且实际负荷大于40%、无快速减负荷(RB)信号发生时,该前馈信号有效。在磨煤机运行台数发生变化时,控制逻辑自动产生一个反向微分信号,经函数处理和逻辑切换后,叠加在锅炉主控制器的前馈回路。

增设抗磨煤机启停扰动的前馈回路后,2010年7月14日对此回路进行启停磨煤机扰动测试:1号炉负荷为385MW稳定后保持运行20min,切除抗扰动回路,启停B磨煤机,主汽压力最大偏差为0.8 MPa,分离器出口温度最大偏差为9℃。

在负荷稳定后,投入抗扰动回路,启停B磨,主汽压力最大偏差为0.3 MPa、分离器出口温度最大偏差4℃。

试验结果表明,抗扰动回路可以大大降低磨煤机启停时对机组参数的影响,运行人员提出,停磨煤机只发生在减负荷阶段,停磨煤机超调不利于快速减负荷,没有必要投入停止磨煤机超调回路。因此,现在只投入了启动磨煤机超调回路。

3.2.4 磨煤机风量控制优化

1)优化风量控制回路 磨煤机风量控制回路采用热风控制风量,冷风控制温度,热风到冷风有前馈,冷风参与风量控制,且煤量到热、冷风均有前馈。采用前馈粗调,PID细调的策略。

因为冷、热风门对一次风量的特性不好,风门开、关本身的特性不好,指令和反馈跟踪的好,被调量却没有反应,在积分长时间作用下,风门经常带动风量突然变化,造成系统振荡,严重时还会造成磨煤机冲粉,汽温、汽压大幅上升,负荷超调较多。

由于两台锅炉D、E磨煤机风门特性不好,运行人员一般不投自动,这在一定程度上影响了机组的加减负荷响应速度。

根据以上情况,采取了通过增大风量调节死区的方法,在一定偏差范围内,PID回路不参与调节,既可以减少稳态时的风门晃动,还不影响升降负荷时的风量跟踪响应过程,同时对回路的PID参数进行了整定。

2)热风超驰逻辑调整 调整前采用的热风控制逻辑为单角风速低于18 m/s,强开热风门,造成磨煤机冲粉。分析认为,运行时单角堵粉造成风速偏低的可能性不大,因此现在先调整为“四取二强”开热风门;其次,对风速测量信号进行滤波处理,减小高频信号本身抖动可能造成的影响,用以提高风门调节的稳定性。

4 结语

协调控制系统经过多次优化后,实际考核效果每个月均有所进步,从2010年7月份开始,我厂AGC考核指标为皖电东送机组考核第一名,机炉主要参数运行稳定,满足了运行指标的要求,从而提高了机组的经济效益。

[1] 林文孚,胡 燕.单元机组自动控制技术[M].北京:中国电力出版社,2007.

[2] 朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2005.