一种基于BOM的再制造生产过程质量信息分类

2011-04-10梁工谦

李 娟,梁工谦

LI Juan1,2,LIANG Gong-qian1

(1. 西北工业大学 管理学院,西安 710072;2. 西安科技大学 机械工程学院,西安 710054)

0 引言

随着再制造业的不断发展,再制造产品的质量成了制约再制造企业生存发展的重要因素,它直接影响产品的销售和企业的经营效益。再制造产品的质量主要是通过再制造生产过程来保证的,参考制造过程的质量控制管理研究,分析研究再制造产品生产过程中的质量信息,对于从过程控制角度保证再制造产品质量有着非常重要的意义。目前对质量信息的研究主要集中在制造业内部质量信息流、质量信息的编码技术、支持设计决策的质量信息等,对再制造生产过程中的质量信息研究几乎没有[1]。本文通过研究再制造企业的生产系统组成结构,分析再制造产品的质量信息来源,以及和再制造生产系统的对应关系,提出一种基于BOM的再制造生产过程质量信息分类,从而为再制造产品生产阶段作决策提供支持,并实现以再制造工艺过程为指导的再制造质量信息的合理、有效、有序的传递。

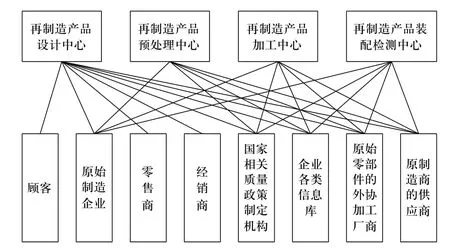

1 再制造生产系统组成

再制造是以废旧的或使用过的产品为加工毛坯最大限度地重新利用产品附加值的新制造模式。再制造的产品从性能和质量方面要求能够抗衡,甚至超过新产品,因此再制造过程中的管理工作就显得尤为重要了。在产品再制造的全部工程活动中,再制造的生产活动决定了再制造产品最终的性能,为了提高再制造产品的质量就必须了解产品的生产过程。根据再制造产品的生产过程,再制造的生产系统如图1所示,包括再制造工艺流程、再制造产品设计中心、再制造产品预处理中心、再制造产品加工中心、再制造产品装配检测中心以及再制造质量控制中心[2,3]。

再制造工艺过程就是运用再制造技术对废旧产品进行加工,生产规定性能的再制造产品的过程。它一般指再制造工厂内部的再制造工艺,包括故障分析及产品拆解、清洗、检测、升级修复加工、零件检测、装配、整体检测等步骤。由于再制造的产品种类、生产目的、生产组织形式的不同,不同产品的再制造工艺有所区别,但主要过程类似。

再制造产品设计中心是为了使再制造产品的性能赶上甚至超越原产品,再制造产品设计中心设计再制造方案,包括再制造目标、时机、保障人员数量与技能水平、保障设备、备件及技术设施、以及最重要的再制造实施方案和预备方案等。

图1 再制造生产系统组成

再制造产品预处理中心是指废旧产品到达再制造工厂后,首先要进行故障分析及拆解、清洗和分类,这几步是再制造加工和装配的重要准备过程,属于再制造的预处理阶段。不同类型产品的拆解、不同污染情况零件的清洗以及零件的分类储存,都具有非常强的个体性,也是再制造过程中劳动密集的步骤。再制造拆解可以分为击解、拉拔、压解、热拆解等。清洗技术主要有热能清洗技术、流液清洗技术、压力清洗技术等。

再制造产品加工中心主要是对缺损零件的再制造恢复及升级。加工方法主要是机械加工恢复法和表面工程技术恢复法。前者需要部分专用的再制造加工设备,后者是是再制造中的主要技术和关键技术,包括电刷镀、热喷涂、表面强化等内容,而执行系统主要有数控机床、表面加工装备等设备。

再制造产品装配检测中心主要完成再制造产品的装配和整体检测。再制造装配就是按照再制造产品规定的技术要求和精度,将再制造加工后性能合格的零件、可直接利用的零件及其他报废后更换的新零件安装成组件、部件或再制造产品。整体检测就是经过装配的再制造产品在投入使用之前一般要进行磨合与实验,以保证再制造产品达到所规定的精度和使用性能。

再制造质量控制中心主要制定再制造质量保证与控制计划、确定再制造过程质量保证与控制方案。完成的主要工作包括:1)执行再制造的质量保证与控制计划,全面掌控影响产品质量的各种重要因素;2)合理选择检验方式,要充分考虑再制造过程的特殊性,有针对性的选择科学合理的检验方式;3)控制整个再制造产品生产过程的质量状况,在关键再制造工序、部位及质量不稳定的岗位运用统计控制方法进行实时控制。

2 再制造质量信息来源

再制造的生产系统比起普通的生产制造系统更加庞大,产品生产的组织更加困难,为了保证再制造产品最终的质量必须研究再制造过程中的质量信息情况。只有质量信息收集的全面、传输的通畅,才能保证生产过程中的质量控制得当。产品的质量信息的收集伴随着废旧产品的回收过程,应该尽可能收集到全方位、全生命周期的产品质量信息。按照废旧产品的回收来源,再制造过程所需质量信息以及它的来源如图2所示,同时也图示了再制造生产过程的每一个环节所需质量信息的来源。从质量信息源采集到的质量信息一般是一些杂乱无序的资料、数据、表格等,需要对其进行处理和分类才能形成再制造者需要的质量信息[4]。

1)顾客:通过市场调查和需求分析,确认顾客需求,获得顾客需求的再制造产品的质量信息。这个信息源产生的质量信息包括顾客对原产品的满意度,顾客对产品质量的使用反馈信息、顾客对再制造品的功能需求质量信息、对再制造品质量特性需求信息等。

2)原始制造企业:如果再制造企业就是原始制造企业时,可以很方便的获得产品的全生命周期的质量信息;如果再制造企业是零售商或第三方企业时,可以通过情报搜集、购买或者政府协调等方式获得产品的原始质量信息,包括产品结构信息、装配结构信息、部件工装信息、零件工艺信息等等。

3)零售商:通过回收过程和零售商建立联系,可以很方便的获得基于零售商视角的顾客需求信息。包括不同顾客群对原产品的满意度、使用反馈信息等,从而确定再制造产品的市场地位。

4)经销商:通过回收过程和经销商建立联系,可以很方便的获得基于经销商视角的顾客需求信息。包括零售商及不同顾客群对原产品的满意度、使用反馈信息等,从而确定再制造产品的市场地位。

5)国家相关质量政策制定机构:国家相关质量政策制定机构提供有关产品质量、工艺、技术方面的国家标准和行业标准等质量信息。

6)企业各类信息库:这些信息库包括再制造企业的知识库、质量信息库、产品数据库、管理信息系统等,它们提供的和产品质量相关的质量信息。

7)原始零部件的外协加工厂商:通过市场调查、情报搜集获得原始产品外协加工的部件或零件的企业提供的质量信息包括零部件的生产加工能力,产品的抽样合格率,返工率等。

8)原制造商的供应商:通过市场调查、情报搜集获得原始产品原材料供应商提供的有关原材料和辅助材料等的质量信息,主要包括原材料和辅助材料的抽样合格率,原材料和辅助材料各方面的性能指标,供应商的生产加工能力等信息。

图2 再制造质量信息来源

3 面向再制造生产过程的质量信息分类

3.1 BOM的概念

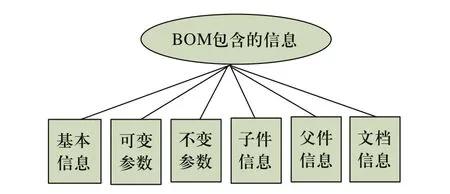

在制造业中,BOM是连接产品各个阶段的重要信息载体,是企业各个制造集成系统信息共享的关键集成数据之一。BOM视图的信息组成[5]如图3所示。

图3 BOM视图

从制造质量信息的来源看,制造质量信息分布于设计BOM、工艺BOM、制造BOM和质量BOM之间,其中动态制造质量信息主要包含于质量BOM中。

3.2 基于BOM的再制造生产过程质量信息分类

应用BOM视图作为再制造质量信息的组织形式和载体,组织和管理产品生命周期中的再制造质量信息,可以使再制造质量信息的存储和提取更为有序和合理。同时各种BOM视图转化方法的应用保证了这些BOM数据的传递性、完整性、正确性和一致性,为进一步的再制造质量信息模型构建奠定了基础。根据产品再制造的生产过程,再制造BOM可以分为拆解BOM、清洗BOM、加工BOM、装配BOM以及整装试验BOM,再制造质量信息与各种BOM的关系如图4所示,图中所出现的“原”代表收集过来的废旧产品的原始信息。

拆解BOM是再制造质量信息的源头,再制造产品预处理中心参考原产品结构表、原装配结构清单以及原装配工艺清单,设计出产品及部件的拆解步骤,也就是产品/部件的拆解结构表,在拆解过程中形成拆解设备清单、质量故障信息、产品/部件拆解记录等。再制造产品预处理中心根据拆解BOM将再制造的废旧产品及其部件有规律的按顺序分解成全部零部件,同时保证满足后续再制造工艺对拆解后可再制造零部件的性能要求[6]。

清洗BOM是根据原部件/零件的结构表和属性表来选择零部件清洗技术,即清洗技术分类明细和清洗关键工序明细,然后设计清洗步骤,从而形成零部件清洗设备清单和清洗记录表。再制造产品预处理中心根据清洗BOM将拆解中心提供的零部件进行工件表面清洗,保证不同的零部件根据其属性采用最适合的清洗方式。

检测BOM是根据原部件/零件的结构表、装配属性表、零件属性表以及原基本品质规范来选择相应的检测工艺及技术,从而确定零部件可再制造性的判断标准,形成零部件检查记录、不合格品记录、检查设备清单、质量特性指标和质量故障信息等。再制造产品装配检测中心按照检测BOM选择相应的检测方法和技术、检测工艺等,确定拆解后废旧零件的表面尺寸及其性能状态,根据检测结果,进行可再制造性综合评价来决定改零部件的再制造性的可行性。

加工BOM是根据原部件/零件的属性表、原基本品质规范、原产品结构表以及拆解结构表等来确定可再制造零部件的加工技术及方法,即加工方法分类明细和加工关键工序明细,然后进行工艺设计,形成加工指令清单、加工工艺清单、加工工时清单、加工物流清单以及设备配置清单等。再制造产品加工中心根据加工BOM对废旧产品的失效零部件进行几何尺寸和性能恢复或升级,恢复后的零部件质量和性能可以赶上甚至超过新件[7]。

装配BOM根据原产品结构表、原装配结构清单、原装配工艺清单、原部件结构表、原装配属性表等来确定可再制造零部件的装配类型和方法,然后制定再制造装配工艺,拟定装配工艺过程,编写工艺文件,形成质量特性指标文件、装配结构清单、装配工艺清单、装配物流清单、装配工时清单等等。再制造产品装配检测中心按照装配BOM在装配过程中,包括组装、部装和总装,根据产品的批量、尺寸和重量大小等选择合适的装配方法、制定合理的装配工艺过程来保证产品质量。

整装试验BOM根据原产品品质规范来确定可再制造产品的质量考核标准和考核规范,然后制定整装试验的程序步骤,在整装试验中形成整装试验指令清单、整装零部件程序清单、整装试验规范、整装试验记录、不合格品产品记录、不合格品处理办法记录等。再制造产品装配检测中心按照整装试验BOM确定试验规范,以检验再制造总装配的质量、各零部件之间的协调配合工作关系,并进行相互连接的局部调整。

图4 基于BOM的再制造生产过程质量信息分类

4 结束语

再制造产品生产过程需要废旧产品过去的大量质量信息,并且将产生大量的新的再制造质量信息。通过对再制造生产系统的研究可以更清楚的了解产品再制造过程中的质量信息需求;通过对质量信息源的分类可以更充分的收集获得废旧产品的原质量信息;通过对基于BOM再制造质量的信息研究能够有序和合理的管理再制造过程中的各种质量信息,并且为再制造生产过程中的决策提供信息支持,是再制造质量信息真正成为能够有效支持决策,支持质量管理的重要组成部分。

[1] 张新卫,同淑荣,等. 基于BOM的制造质量信息获取[J].制造业自动化. 2006(11):1-3.

[2] Lily H. Shu,Woodie C. Flowers. Application of a designfor-remanufacture framework to theselection of product life-cycle fastening and joining methods[J]. Robotics and Computer Integrated Manufacturing.1999(15):179-190.

[3] 姚巨坤,朱胜.再制造设计理论及应用[M].北京:机械工业出版社2009:134-183.

[4] 陈翔宇,梁工谦.再制造业及其生产模式研究综述[J]. 中国软科学. 2006(5):80-88.

[5] 张公绪.新编质量管理学[M].北京:高等教育出版社2002:34-56.

[6] 庄新村,吴瑜等.基于BOM的拆卸过程管理[J].辽宁工程技术大学学报.2006(4):268-271.

[7] 姚巨坤,朱胜等.面向再制造的产品设计体系研究[J].新技术新工艺,2004 (5) :22-24.