不规则截面细长物体批量输送及加工方案的设计

2011-04-10吴征南刘华中

吴征南,刘华中

WU Zheng-nan,LIU Hua-zhong

(北京机械工业自动化研究所,北京 100120)

0 引言

在工业领域根据不同产品的需要生产了各种各样不规则截面的细长型物体,尤其是铝合金挤压型材,铝合金挤压型材生产简捷、美观、轻便、适应性广尤其是可以获得常规手段难以制造的各类截面。

市售铝型材原料的供货长度为统一标准,裁切后可应用于各种工业产品。随着中国大规模的基建投资和工业化进程的快速推进以及人工成本的不断增长,型材自动批量输送及切割设备已经是产品加工行业的首选。

对于规则的方型、矩形及圆形截面的型材,可采用输送台人工上料,自动横向收拢,自动纵向推进、自动定尺裁切的方式进行批量输送及切割,此种加工方式应用非常广泛、有效。

对于不规则截面的型材(如图1所示), 在横向收拢时,型材在输送工作台上任意方向摆放均会出现工件的重叠现象。在型材切割时,重叠现象使得工件的端部夹持难以实现。并且很可能由于型材的首、尾部分没有完全重叠而产生切割斜口。并且往往由于重叠而产生表面划痕致使产品降等级。

图1 不规则截面的型材

1 设备要求

用于工业制造领域的型材输送及切割设备,一般应具备以下功能:

1)批量输送相同规格的型材;

2)自动定尺切割;

3)定尺切割长度误差≤0.5mm;

4)允许型材原料长度尺寸误差在10mm之内;

5)型材切割后一般要进行再加工,要求型材定尺切割后自动输送到工作台,并准确定位;

6)为保证加工质量,在输送及切割过程中除上料工序外无需人工介入。

2 方案设计

2.1 工件上料

鉴于工件的截面不规则,不可能采用横向收拢的方式。工件只能在输送台上逐一单独放置(如图2所示),为保证切割时的稳定性,分别设置上压紧及侧压紧装置(压紧方式本文不作描述)。

图2 工件上料示意图

2.2 送料

工件的送料方式通常采用整体推板推动该批量工件尾部同时运动的方式。但是限于工件的摆放形式,推板只能设置在工件上方,而工件上方设置了压紧装置,在推送过程中必然发生干涉。鉴于此,只能在工件下部推送。经多方案比较,采用与工件相同数量的链条,分别安装拨叉同时推送工件。

使用多链条柔性传送存在如下缺陷:1)即使是同一批制造的链条也会存在长度方向的误差;2)链轮及传动机构的制造误差不可避免;3)设备装配时存在装配误差;4)链传动的张紧轮不可能调整为刚性,而且运行一定时间后张紧度会改变,在传送过程中必然会爬行。

采用链传动实现了送料功能,但不能满足设备的定位精度要求。为实现工件的精确定位必须设置定位机构。

2.3 定位

根据用户对设备的要求,型材切割后自动送上加工工作台,工作台接受来料并夹紧后沿来料方向的垂直方向移动,进行下一步切削加工等作业。

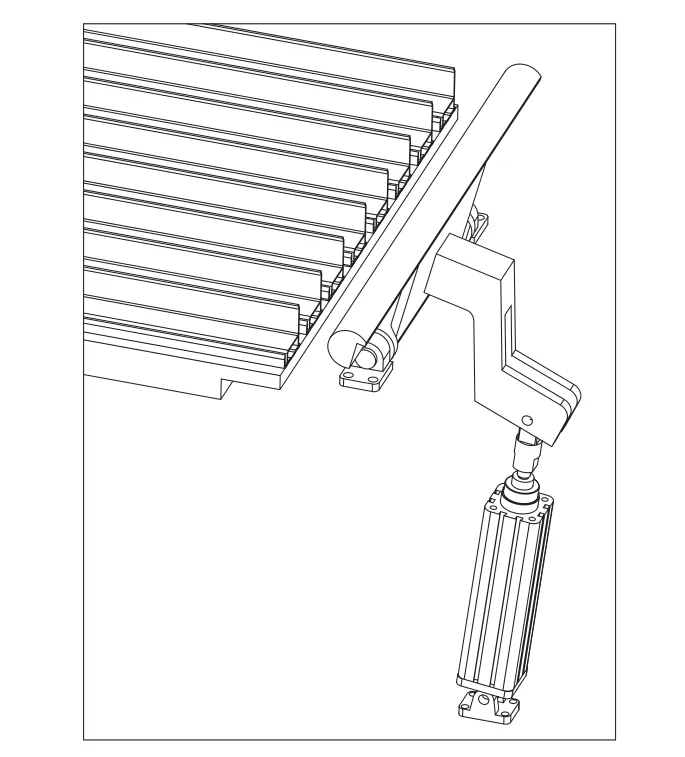

定位装置设置在加工工作台一侧(如图3所示),由气缸、定位杆及定位调整机构组成。

图3 定位装置的安装

未经切割的原材料推动切割后的工件,将工件推送到加工工作台上并推过定位位置。气缸驱动定位杆将工件准确回推到定位位置。

该定位方式弥补了链传动系统送料机构的缺陷,满足了设备的定位精度,简单、成熟、可靠。本文涉及的定位机构可适应原料长度及工件推送过程中所产生的±30mm综合误差。

需要注意的是:在定位气缸动作之前,送料机构的拨叉应后退一定距离,避免与定位动作干涉。

2.4 自动定尺切割

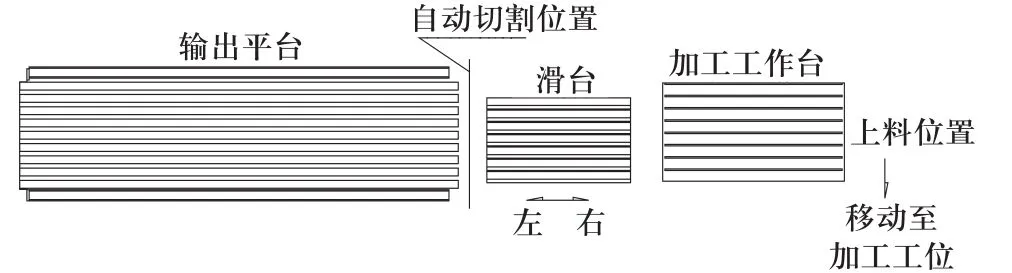

在工作台和送料机构之间设置一个滑台(如图4所示)。

图4 滑台的设置

在滑台下部设置移动机构,可以驱动滑台左右方向滑动。滑台上方设置夹紧机构用于固定工件。

工件在滑台上被切割后,向右滑动靠近加工工作台。输送平台上的工件原料推送被切割的工件至工作台并定位。

由于工作台上的工件是被未切割的型材推送过来,工件精确定位后,型材原料的端部亦可视为被定位。

滑台上的夹紧装置将型材固定,滑台向左滑动脱离工作台后,工作台可以移动至加工工位。设定滑台向左移动的距离就可以控制待切割工件的长度。

滑台的主要作用有如下四点:

1)承载切割后的工件,切割与工作台上工件的加工可同时进行,提高工作效率;

2)工作台上的工件定位后将型材原料迅速脱离工作台;

3)工件切割后滑台向右移动脱离切割刀具,避免刀具回程干涉;

4)控制滑台的滑动距离,即可设置工件的切割长度

3 结束语

不规则截面细长物体的自动输送及加工形式多种多样,结构各有所长。本文描述的设计方案只是为自动化制造领域的同仁提供了一个设计思路,亦可用于规则截面物体。整套装置的组成均为常用的机械结构,成熟、可靠、产品适应能力强。