响应面法优化茶叶籽油超临界二氧化碳萃取工艺

2011-04-07麻成金吴竹青彭忠瑾向勇平

麻成金,吴竹青,黄 伟,冯 磊,彭忠瑾,向勇平

(1.吉首大学食品科学研究所,湖南 吉首 416000;2.吉首大学 植物保护与利用湖南省高校重点实验室,湖南 吉首 416000;3.湖南省古丈县茶叶事业管理局,湖南 古丈 416300)

响应面法优化茶叶籽油超临界二氧化碳萃取工艺

麻成金1,2,吴竹青1,黄 伟1,冯 磊1,彭忠瑾1,向勇平3

(1.吉首大学食品科学研究所,湖南 吉首 416000;2.吉首大学 植物保护与利用湖南省高校重点实验室,湖南 吉首 416000;3.湖南省古丈县茶叶事业管理局,湖南 古丈 416300)

采用响应面法优化超临界CO2萃取茶叶籽油的工艺条件。在单因素试验基础上,选择萃取压力、萃取温度、分离温度、萃取时间为影响因素,以茶叶籽油得率为响应值,应用中心组合Box-behnken试验设计建立数学模型,进行响应面分析。结果表明,超临界CO2萃取茶叶籽油的最优工艺条件为:萃取压力29MPa、萃取温度43℃、分离温度36℃、萃取时间74min,该条件下,茶叶籽油得率达26.13%。

茶叶籽油;超临界CO2萃取;工艺条件;响应面分析

我国现有茶园约2700万亩,每年可产茶叶籽80余万t,除极少量茶叶籽用作培育茶树的种子利用外绝大部分被当做废物白白丢弃[1]。茶叶籽含油率为30%~35%,茶叶籽油中不饱和脂肪酸高达75%~85%,具有防治心血管疾病、降血脂和降胆固醇等功效,是一种高档功能性植物油脂[2]。以茶叶籽为原料生产茶叶籽油,不仅为消费者提供了一种新型的功能性植物油脂,而且能变“废”为宝,增加茶叶树的附加值,开发利用前景广阔。

超临界流体萃取技术(supercritical fluid extraction, SFE)是一种新型的萃取和分离技术,用于萃取天然贵重油脂具有许多独特的优势[3]。响应面分析法是一种优化工艺条件的有效方法,与正交试验设计相比,具有试验周期短、求得回归方程精度高、可用于确定试验因素及其交互作用在工艺过程中对指标响应值的影响等优点。关于超临界CO2萃取茶叶籽油国内外已有相关文献报道[3-6],尚未见采用响应面设计优化超临界CO2萃取茶叶籽油工艺条件的文献报道。本实验以茶叶籽油得率为评价指标,在单因素试验基础上,通过中心组合Boxbehnken试验设计以及响应面分析法优化超临界CO2萃取茶叶籽油的工艺条件,以期为茶叶籽的综合利用及茶叶籽油的产业化开发提供依据。

1 材料与方法

1.1 材料与试剂

茶叶籽果实 湖南省古丈县茶叶生产基地;CO2气体(纯度>99.5%) 长沙特种气体厂;无水硫酸钠为国产分析纯。

1.2 仪器与设备

GZX-9146MBE型电热恒温鼓风干燥箱 上海博迅实业有限公司医疗设备厂;878-B型多功能粉碎机 金坛市泰纳仪器厂;ZK072型电热真空干燥箱 上海实验仪器总厂;JA5103N高精度电子天平 上海民桥精密科学仪器有限公司;HA221-50-06型超临界CO2萃取设备 江苏南通华安超临界萃取有限公司。

1.3 方法

1.3.1 工艺流程及操作要点

茶叶籽果实→干燥→破壳、去杂→茶叶籽→干燥→粉碎→过筛→称量→装料→超临界CO2萃取→减压分离→茶叶籽油

将剥壳、去杂处理后获得的茶叶籽进行干燥,控制原料水分含量在7%~8%,然后经粉碎机粉碎、40目筛网过筛得到茶叶籽粉末;采用超临界CO2萃取装置中2L萃取釜进行萃取,称取一定质量的茶叶籽粉末填装入萃取釜、密闭,设定CO2流量25kg/h、分离压力6MPa,调节萃取温度、萃取压力、萃取时间、分离温度等试验条件进行超临界CO2萃取,减压分离,获得茶叶籽油,经无水硫酸钠干燥后称量并计算茶叶籽油得率[3,7]。

1.3.2 单因素试验

为探索超临界CO2萃取茶叶籽油各影响因素的变化规律,以萃取压力、萃取温度、萃取时间和分离温度为考察因素,茶叶籽油得率为指标,进行单因素试验[7-9],单因素试验因素与水平见表1。

表1 单因素试验因素水平表Table 1 Factors and levels in one-factor-at-a-time design

1.3.3 响应面优化试验

在单因素试验的基础上,利用响应面分析法中的Box-Behnken设计,以萃取压力、萃取温度、萃取时间和分离温度4个因素为考察变量,茶叶籽油得率为响应值,对超临界CO2萃取茶叶籽油工艺参数进行优化[10-17]。

2 结果与分析

2.1 单因素试验结果与分析

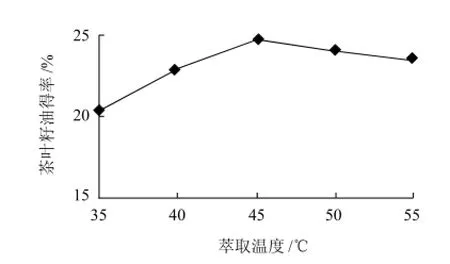

2.1.1 萃取温度对茶叶籽油得率的影响

图1 萃取温度对茶叶籽油得率的影响Fig.1 Effect of extraction temperature on oil yield

由图1可知,在较低温度时,随着萃取温度的升高,茶叶籽油得率有较大幅度地提高,45℃时,茶叶籽油得率达到最大,继续升高萃取温度,茶叶籽油得率有所下降。这是因为萃取温度对超临界CO2流体萃取中溶质溶解度的双重性影响:升温一方面增加了物质的扩散系数而利于萃取,另一方面因降低CO2流体密度,使物质溶解度降低,却又不利于萃取[5,9]。故选择萃取温度45℃为宜。

2.1.2 萃取压力对茶叶籽油得率的影响

图2 萃取压力对茶叶籽油得率的影响Fig.2 Effect of extraction pressure on oil yield

由图2可见,随着萃取压力的升高,茶叶籽油得率不断提高,当萃取压力超过30MPa时,茶叶籽油得率增加缓慢。这是因为增加萃取压力,不但会增加CO2的密度,还会减少分子间的传质距离,增加传质效率,有利于原料的萃取,但物料中待萃取物含量有限,继续增加压力茶叶籽油得率基本不变,再考虑到过高的萃取压力会加大设备的损耗,增加设备的操作及维护费用[10]。因此从生产角度考虑,选择萃取压力30MPa较为合适。

2.1.3 萃取时间对茶叶籽油得率的影响

图3 萃取时间对茶叶籽油得率的影响Fig.3 Effect of extraction time on oil yield

由图3可知,80min以内,随着萃取时间的增加,茶叶籽油得率逐渐升高,当萃取时间超过80min以后,茶叶籽油得率曲线接近水平,茶叶籽油得率随萃取时间延长增加缓慢,如再继续延长萃取时间,会造成CO2和能源的浪费。考虑到经济效益,故选择萃取时间80min为宜。

2.1.4 分离温度对茶叶籽油得率的影响

图4 分离温度对茶叶籽油得率的影响Fig.4 Effect of separation temperature on oil yield

由图4可知,茶叶籽油得率随着分离温度的升高而增加,分离温度达35℃后增加不明显,这可能是因为随着分离温度的升高,二氧化碳密度变小使得溶解度变小,油脂与溶剂易分离,同时升温有利于油脂克服基体作用力的影响,便于其脱附、扩散;但当分离温度达到35℃时,随着分离温度的提高,溶质的饱和蒸汽压增大,不利于油脂析出,茶叶籽油得率变化幅度不大,同时考虑到较高分离温度易造成茶叶籽油中含量较高的不饱和脂肪酸氧化变质[7-8],故选择分离温度35℃左右。

2.2 Box-Behnken试验设计结果与响应面法分析

2.2.1 Box-Behnken试验设计及结果

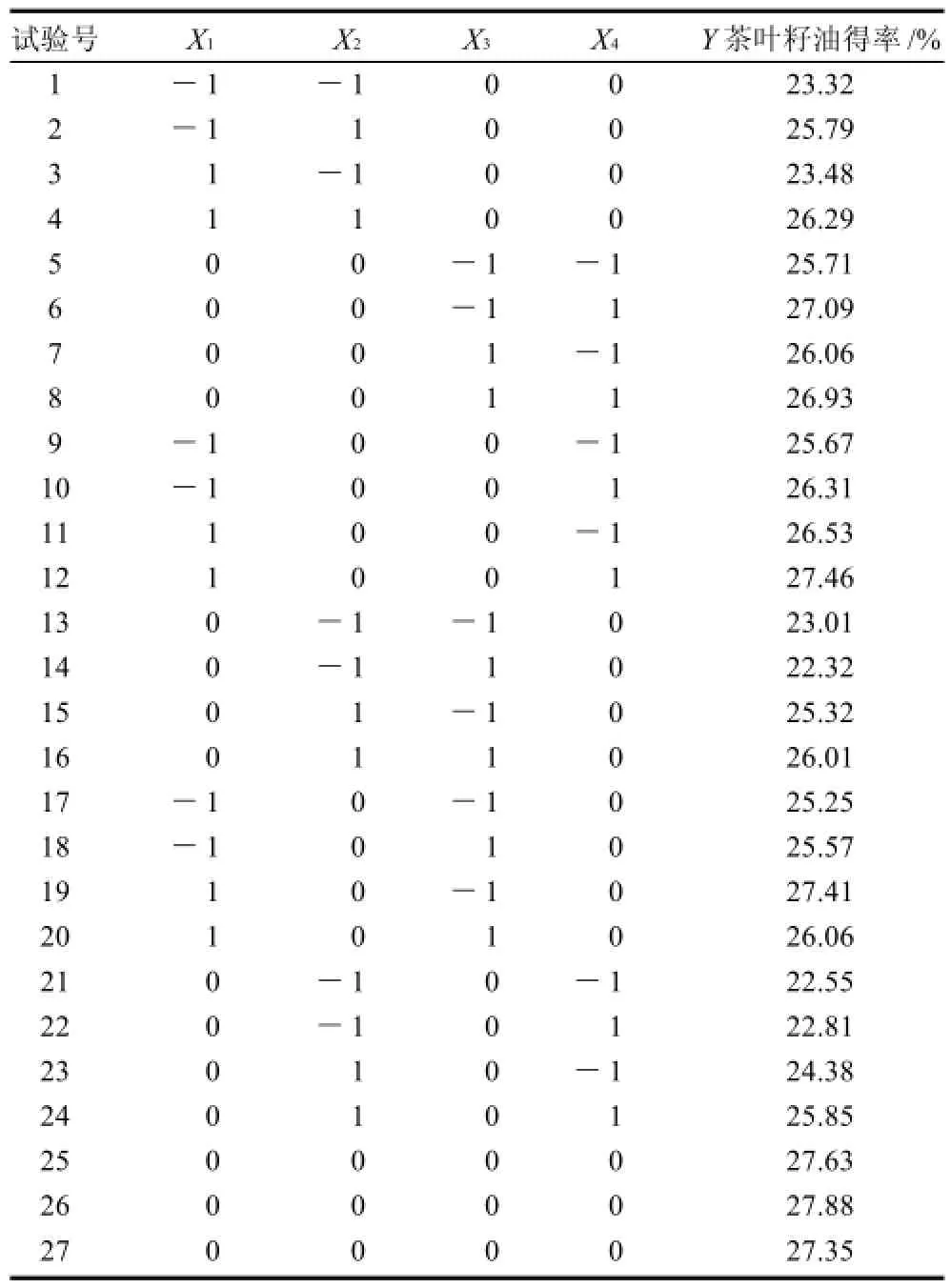

根据单因素试验结果,选择萃取时间(X1)、萃取压力(X2)、分离温度(X3)和萃取温度(X4)为考察因素,每个因素取3个水平,并以-1、0、+1分别代表因素的水平,以茶叶籽油得率(Y)为响应值进行Box-Behnken试验设计。Box-Behnken试验设计因素与水平见表2,试验结果见表3。

表2 超临界CO2萃取茶叶籽油工艺Box-Behnken试验设计因素与水平Table 2 Factors and levels in Box-Behnken experimental design

表3 超临界CO2萃取茶叶籽油工艺Box-Behnken试验设计及结果Table 3 Box-Behnken experimental design and corresponding results

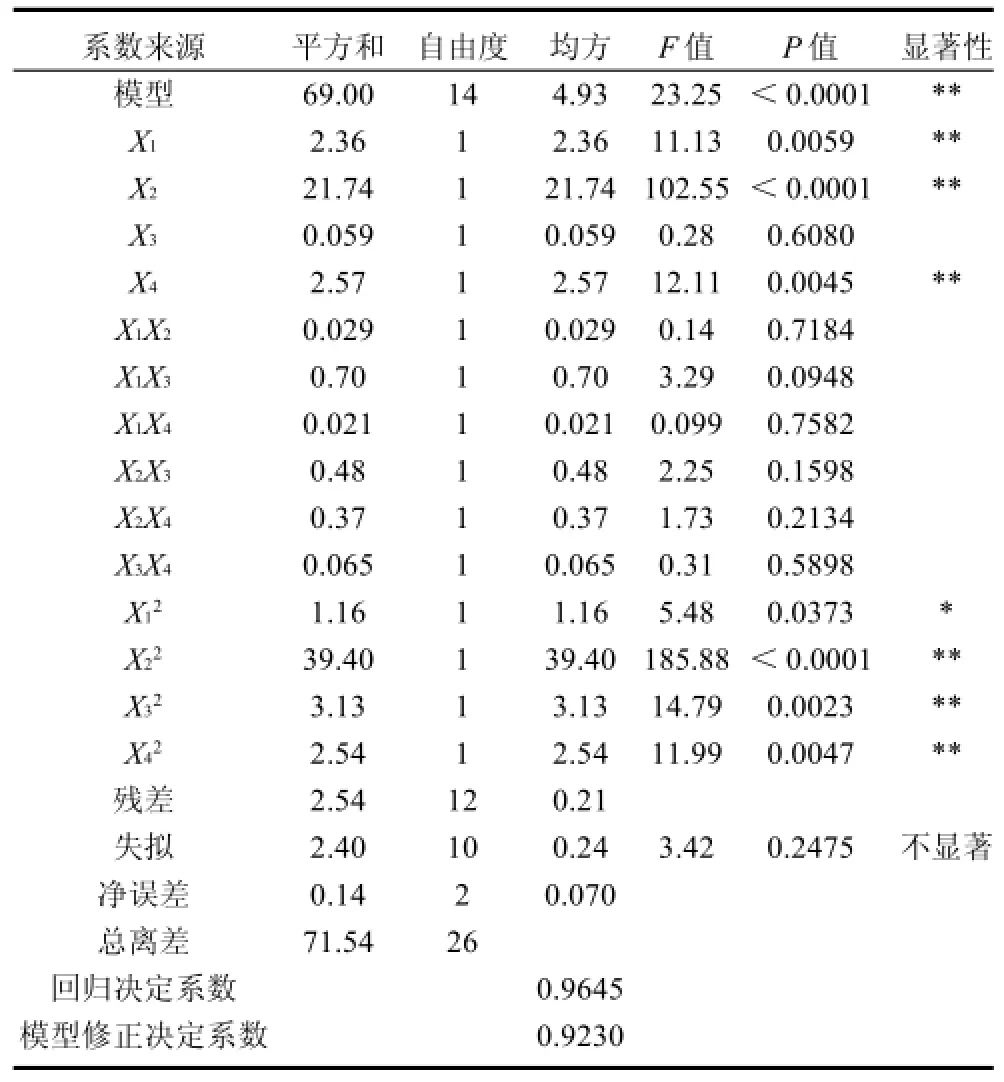

2.2.2 模型的建立及显著性检验

利用SAS8.1软件对表3中试验结果进行回归拟合分析,可得茶叶籽油得率与各因素变量的二次多元回归模型:

Y=27.62+0.443333X1+1.345833X2+0.07X3+0.4625X4-0.466667X12+0.085X1X2-0.4175X1X3+0.0725 X1X4-2.717917X22+0.345X2X3+0.3025X2X4-0.766667X32-0.1275X3X4-0.690417X42

表4 回归统计分析结果Table 4 ANOVA of the created regression model for oil yield

对该模型进行方差分析,结果见表4。从表4可知,模型极显著(P<0.01),X1、X2、X4、X12、X22、X32、X42在该模型中为显著变量,回归决定系数R2=0.9645,说明响应值的变化有96.45%来源于所选因素的变化,模型修正决定系数R2Adj=0.9230,说明该模型能解释92.30%响应值的变化,失拟项不显著(P>0.05),可知回归方程拟合度很好,故可用此模型对超临界CO2萃取茶叶籽油的工艺结果进行分析和预测。

2.2.3 响应面分析与优化

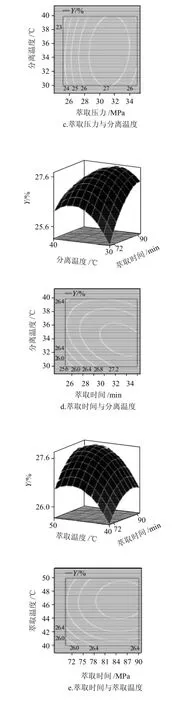

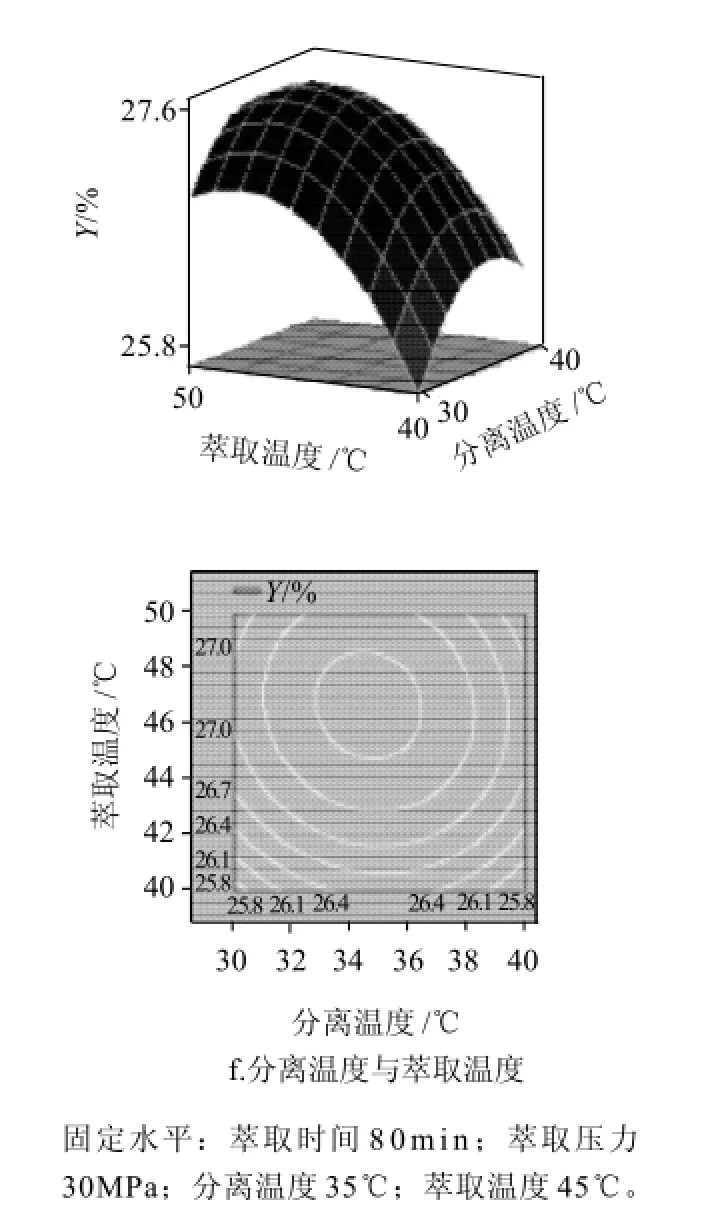

由图5及表4可知,所选因素对响应值影响强弱次序为:萃取压力>萃取温度>萃取时间>分离温度;图5a、b、c、d的等高线图呈明显的椭圆状,说明萃取时间与萃取压力、萃取压力与萃取温度、萃取压力与分离温度、萃取时间与分离温度对茶叶籽油得率的交互作用显著;图5e、f的等高线图呈近似圆状,说明萃取时间与萃取温度、分离温度与萃取温度对茶叶籽油得率的交互作用不显著。为确定最佳响应值的因素水平组合,对回归方程求一阶偏导并令其为0,整理得到方程组,方程组的解即因素对应的代码值。根据代码值转化可得最佳理论工艺条件为:萃取时间73.9127min、萃取压力28.6502MPa、萃取温度42.77335℃、分离温度35.95306℃。在此最佳理论工艺条件下,茶叶籽油得率的理论预测值为26.34324%。考虑实际操作性,将萃取工艺参数修正为:萃取时间74min、萃取压力29MPa、萃取温度43℃、分离温度36℃。

图5 各两因素交互作用对茶叶籽油得率影响的响应面和等高线图Fig.5 Response surface and contour plots showing the interative effects of four extraction conditions on oil yield

2.2.4 验证实验

对修正后的优化工艺参数进行验证实验,茶叶籽油得率为26.13%,与理论预测值仅相差0.21%。因此,采用响应面分析法优化得到的工艺参数准确可靠,有较高实用价值。

3 结 论

通过单因素试验和中心组合Box-behnken试验设计以及响应面分析对超临界CO2萃取茶叶籽油工艺进行优化,得出最佳工艺条件为:萃取压力29MPa、萃取温度43℃、分离温度36℃、萃取时间74min,茶叶籽油得率可达26.13%,所得的茶叶籽油澄清透亮,具有茶叶籽特有的香气。并得到茶叶籽油得率与影响超临界CO2萃取效果主要因素变量的二次多元回归模型,该模型回归极显著,对试验拟合较好,有一定应用价值。

[1] 马跃青, 张正竹. 茶叶籽综合利用研究进展[J]. 中国油脂, 2010, 35 (9): 66-69.

[2] 钟红英, 徐焱. 茶叶籽油理化特性及脂肪酸组成初步研究[J]. 粮食与油脂, 2010(4): 22-23.

[3] 麻成金, 黄群, 吴道宏, 等. 超临界CO2和微波萃取茶叶籽油工艺研究[J]. 食品科学, 2008, 29(10): 281-285.

[4] 赖锡湖, 黄卓, 李坚, 等. 超临界CO2萃取茶叶籽油及其成分分析[J].食品与机械, 2011, 27(2): 38-40.

[5] 郭华, 罗军武, 周建平. 茶籽油的超临界CO2萃取[J]. 现代食品科技, 2007, 23(12): 40-43.

[6] 杨文雄, 高彦祥. 响应面法及其在食品工业中的应用[J]. 中国食品添加剂, 2005(2): 68-71.

[7] 麻成金, 吴竹青, 傅伟昌, 等. 响应面法优化仿栗籽油超临界萃取工艺[J]. 食品科学, 2010, 31(18): 196-202.

[8] 欧阳辉, 余佶, 陈小原, 等. 响应面分析法优化湘西月见草籽油的超临界萃取工艺研究[J]. 食品科学, 2010, 31(2): 42-45.

[9] LI Quanhong, FU Caili. Application of response surface methodology for extraction optimization of germinant pumpkin seeds protein[J]. Food Chemistry, 2005, 92(4): 701-706.

[10] 王敬敬, 麻成金, 曾巧辉, 等. 响应面优化超声波辅助水酶法提取茶叶籽油工艺[J]. 中国食物与营养, 2010(10): 52-57.

[11] YIN Jianzhong, WANG Aiqin, WEI Wei, et al. Analysis of the operation conditions for supercritical fluid extraction of seed oil[J]. Separation and Purification Technology, 2005, 43(2): 163-167.

[12] BRAVI M, SPINOGLIO F, VERDONE N, et al. Improving the extraction of a-tocopherol-enriched oil from grape seeds by supercritical CO2. optimisation of the extraction conditions[J]. Journal of Food Engineering, 2007, 78(2): 488-493.

[13] 鲍志杰, 王玉, 于殿宇. 响应面法优化超临界CO2萃取黑加仑籽油的提取工艺研究[J]. 食品科学, 2010, 31(10): 30-34.

[14] 钟华, 蒲彪, 胡旭. 超临界CO2萃取疯树籽油工艺的响应面优化[J].中国粮油学报, 2011, 26(5): 47-52.

[15] 李素玲, 王强, 田金强, 等. 响应面法优化超临界CO2萃取杏仁油工艺的研究[J]. 食品与机械, 2010, 26(3): 141-144.

[16] GUAN Wenqiang, LI Shufen, YAN Ruixiang, et al. Comparison of essential oils of clove buds extracted with supercritical dioxide and other three traditional extraction methods[J]. Food Chemistry, 2007, 101(4): 1558-1564.

[17] 马志虎, 侯喜林, 张亚双, 等. 响应面法优化超临界CO2萃取栝楼籽油[J]. 中国粮油学报, 2010, 25(7): 67-70.

Optimization of Supercritical Carbon Dioxide Extraction Process for Tea Seed Oil by Using Response Surface Methodology

MA Cheng-jin1,2,WU Zhu-qing1,HUANG Wei1,FENG Lei1,PENG Zhong-jin1,XIANG Yong-ping3

(1. Institute of Food Science, Jishou University, Jishou 416000, China;2. Key Laboratory of Plant Resources Conservation and Utilization of Hunan Province, Jishou University, Jishou 416000, China;3. Tea Project Management Bureau of Guzhang County, Guzhang 416300, China)

Response surface methodology was employed to optimize the supercritical carbon dioxide extraction conditions of tea seed oil. On the basis of one-factor-at-a-time experiments, a mathematical model describing the effects of extraction pressure, extraction temperature, separation temperature and extraction time on oil yield was created using Box-Behnken experimental design and analyzed by response surface methodology. The optimal extraction conditions were found as follows: extraction pressure 29 MPa, extraction temperature 43 ℃, separation temperature 36 ℃, and extraction time 74 min, resulting in an oil yield of 26.13%.

tea seed oil;supercritical carbon dioxide extraction;technological conditions;response surface analysis

TS225.6;TS224.4

:A

1002-6630(2011)20-0108-06

2011-06-30

2009年湖南省科技厅资助项目(2009NK3119)

麻成金(1963—),男,教授,硕士,研究方向为食物资源开发与利用。E-mail:machengjin368@126.com