奥氏体化温度对高铬复合轧辊磨损性能的影响

2011-04-07李秀青宋延沛

李秀青,宋延沛

(河南科技大学材料科学与工程学院,河南洛阳 471003)

0 前言

轧辊是冶金轧机的重要部件之一,是轧钢行业的大宗消耗件,其主要失效形式是磨损[1-3]。全国每年因磨损而消耗轧辊 100多万 t,随着我国工业的飞速发展,对轧辊的需求量日益增加。因此,对轧辊的磨损研究是很有必要的。

轧辊、鄂板、锤头等这些耐磨件如果整体采用高硬度材料制备,不仅会提高生产成本,而且会增加对非工作面进行机械加工的难度,基于此双金属复合材料应运而生。耐磨件采用双金属复合材料,就是工作面采用高硬度高耐磨材料而非工作面采用高韧性或加工性能好的材料,这样既经济又合理安全[4]。国内外绝大多数轧辊已由整体单一材质轧辊改为辊芯和工作层具有不同材质的双金属复合轧辊,其芯部采用高韧性的材质,工作层采用高耐磨性的材质,采用一定的制备工艺将两者有机地结合起来,使轧辊既具有高耐磨性又具有良好的抗冲击性能[5]。以往双金属复合轧辊均需开动两台炉子来分别熔炼工作层和芯部铁水,为进一步拓展能源节约空间和简化制备程序,本文采用一台炉子同时冶炼出复合轧辊所需铁水,通过外加高碳铬铁颗粒的方法采用离心法先制备出高铬铸铁环,然后通过二次冲芯,获得高铬铸铁/球墨铸铁双金属复合结构轧辊。为进一步提高其性能,对不同奥氏体温度下处理的试样进行高速磨损研究,以达到改善性能,提高试样寿命的目的。

1 实验材料和方法

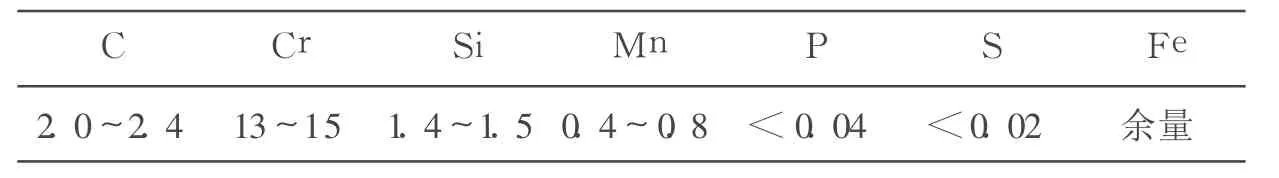

所用实验材料为生铁,75Si-Fe,高碳铬铁粉,球化剂,孕育剂等。所设计双金属复合结构轧辊表面耐磨层即高铬铸铁层的化学成分见表1。

表1 高铬铸铁的化学成分 质量分数/%

在50 kg中频感应炉中熔化炉料,待温度达 1 680~1720℃时,出炉将一部分铁水倒入一定量浇包中,同时启动离心机将转速调整至设计转速。然后将 1600℃左右的铁水浇入旋转的离心机模具中,同时混入预热的高碳铬铁颗粒,获得高铬复合铸铁环。在铸环内表面基本凝固后(1 000~1100℃),将高铬铸铁环从离心机上取出,与预先造好的辊芯和辊颈铸型进行组装。在浇注高铬铸铁环的同时将感应炉中剩余的铁水进行成分调整、包内球化处理和孕育处理,然后浇入组装好的铸型中。辊芯铁水浇注温度为1 350~1380℃,凝固后获得外层为高铬铸铁、芯部为球墨铸铁的复合结构轧辊铸件。

在复合轧辊辊身外表面不同处选取试样点,经机械加工成圆柱形销试样。配副摩擦盘采用3Cr2W8V模具钢制成,其硬度为HRC51。摩擦磨损试验在MMS-1G高速磨损试验机上进行,销盘接触法向载荷为50N,滑动速度为40m/s,磨损时间为120 s。磨损量采用称重法获得,每次实验前后销试样用丙酮清洗,用精度0.lmg的LP3200D电子分析天平称重,测定出销试样磨损质量损失。采用JSM-5610LV型扫描电镜观察分析销试样磨面的形貌特征。

2 实验结果与分析

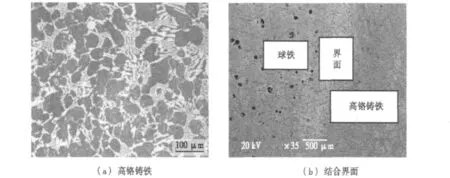

2.1 复合轧辊表面工作层及界面的微观组织

图1显示复合轧辊高铬铸铁层及结合界面的微观组织。从图1a中可看出:碳化物比较细小,形貌呈菊花状、条状、块状等。根据化学成分,Cr元素的质量分数在 11%~27%范围内,且铬碳比大于 3.5,碳化物应为密排六方结构的Cr7C3型,即(Fe,Cr)7C3;从图1b中可看出:高铬铸铁与球铁的结合界面清晰,表面两种合金达到良好的冶金结合。

图1 复合轧辊高铬铸铁层及界面的微观组织

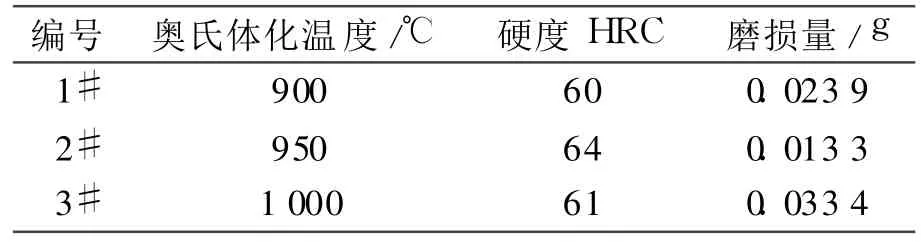

2.2 奥氏体化温度对硬度和磨损量的影响

表2列出了奥氏体化温度对硬度和磨损量的影响结果。在实验温度范围内,随着奥氏体化温度的升高,硬度先升高后下降,在950℃时出现峰值。随奥氏体化温度升高,奥氏体中溶入的碳和铬量增加,淬火转变后马氏体内碳和铬的过饱和度增加,固溶强化增强,引起硬度的提高;当奥氏体化温度过高时,奥氏体中固溶碳量过高,引起 Ms点的下降,残余奥氏体量大量增加,基体的硬度降低,引起材料的硬度有所下降。

表2 奥氏体化温度对硬度和磨损量的影响结果

在高速动载摩擦磨损条件下,试样的磨损量在 950℃奥氏体化时磨损量较小。可见,奥氏体化温度对试样高速动载摩擦磨损性能具有显著影响,有一最佳奥氏体化温度,此时耐磨性最好。摩擦面在微观上只是微凸峰之间的紧密接触,摩擦面的实际接触面积是微凸峰直接接触面积的总和。在法向载荷作用下,微凸峰发生变形,使摩擦面实际接触面积增大。不同奥氏体化温度下,形成了不同硬度的试样,950℃奥氏体化时,销试样表面的硬度最高,相应摩擦盘表面突出峰压入销试样表面的深度较浅,相互切削时的微小接触面积较小,减薄了切削层及变形层厚度,从而减少磨损,耐磨性提高[6-7]。当化学成分一定时,奥氏体化温度越高,奥氏体中固溶碳量越多,淬火后试样中的残余奥氏体量越多,900℃和 950℃奥氏体化时,销试样中少量的残余奥氏体量可增加马氏体的退让性而降低磨损[8-9]。上述几方面的共同作用体现为试样的磨损量随奥氏体化温度的变化呈曲线态势。

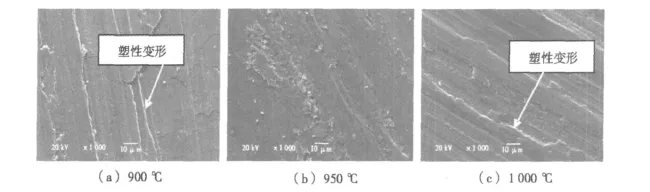

2.3 磨损表面形貌分析

磨损实验时,销试样与匀速旋转的摩擦盘相摩擦,两者之间相对滑动,主要是滑动磨损。高铬白口铸铁中碳化物的硬度远高于基体组织,在摩擦过程中,较软的基体被优先磨损或发生塑性变形,碳化物突出于表面,在摩擦副接触应力作用下,碳化物相被压碎而脱落,脱落的碳化物颗粒在摩擦副中形成磨粒磨损。图2为不同奥氏体化温度下试样磨面的扫描电镜照片。由图2可知:磨损表面均存在有显微切削磨痕,是较典型的磨粒磨损。这可能是由于销试样和摩擦盘存在的微凸体、微小硬质点和脱落的磨屑相互之间产生微切削的结果。900℃和 1000℃奥氏体化时,磨损表面存在塑性变形,并存在较深的犁沟,这可能是由于此时基体的硬度相对较低,抗压变形能力较弱引起的。950℃奥氏体化时,磨损表面存在少量“粘着”,这是由于一方面此时基体的硬度相对较高,磨损面的实际接触面积较小,压应力相对大,以致表面出现一些“点焊合”现象,另一方面试样摩擦初期产生的磨屑在摩擦应力的作用下发生碾压变形,贴合于摩擦表面。

图2 不同奥氏体化温度下磨损表面磨损形貌

3 结论

(1)采用单炉熔炼铁液,可制备高铬铸铁/球墨铸铁复合轧辊,两种合金达到良好的冶金结合。

(2)复合轧辊的硬度受奥氏体化温度控制,并对材料的耐磨性有显著影响。

(3)奥氏体化温度对高铬复合轧辊的耐磨性有显著影响,950℃奥氏体化时磨损量最小,900℃和1000℃奥氏体化时,磨损表面存在塑性变形,并存在较深的犁沟,950℃奥氏体化时,磨损表面存在少量“粘着”。

[1] 符定梅,符寒光.复合轧辊制造技术的研究进展[J].大型铸锻件,2006(2):48-52.

[2] 黄庆学,申先宪,梁爱生,等.轧机轴承与轧辊寿命的研究及应用[M].北京:冶金工业出版社,2003.

[3] 杨雄,魏世忠,李继文,等.过共晶超高铬铸铁合金的组织与性能[J].河南科技大学学报:自然科学版,2008,29 (3):9-12.

[4] 李秀青,宋延沛.双金属复合轧辊铸造工艺的研究现状与展望[J].材料研究与应用,2010,4(3):164-168.

[5] 孙立斌.电渣熔铸生产双金属复合材料的试验研究[J].铸造技术,1997,17(2):3-5.

[6] 克拉盖尔斯基.摩擦学原理[M].北京:机械工业出版社,1982.

[7] 徐流杰,魏世忠,邢建东,等.硬度及冲击韧性对高钒高速钢磨损稳定性的影响[J].摩擦学学报,2006,26(4):377-381.

[8] 张志璞.高铬铸铁的热处理、性能及应用:上册[J].中国建材装备,1992(4):15-18.

[9] 宋延沛,罗全顺,谢敬佩,等.奥氏体化温度对低合金钢三体冲击磨损性能的影响[J].热加工工艺,1994(4):6-7.