大型耙吸挖泥船泥舱箱型肋板结构优化

2011-04-03郭晓浩陈源华乔国瑞

郭晓浩陈源华乔国瑞

(1.长江航道局武汉430010;2.中国船舶工业集团公司第七○八研究所上海200011)

大型耙吸挖泥船泥舱箱型肋板结构优化

郭晓浩1陈源华1乔国瑞2

(1.长江航道局武汉430010;2.中国船舶工业集团公司第七○八研究所上海200011)

大型耙吸挖泥船;泥舱;箱型肋板;结构优化

针对多艘耙吸式挖泥船泥舱中部区域箱形肋板与纵舱壁交接处上端部因裂纹而渗漏的事件,对其成因展开研究,并结合定性分析及强度校核,对耙吸式挖泥船泥舱箱型肋板结构进行优化,使泥舱底部结构获得足够的强度和刚度。

0 引言

“长鲸2”号是一艘万方级的大型耙吸挖泥船,由长江航道局委托七○八研究所设计,南通港闸船舶制造有限公司建造。按照交通部交规划发[2005]347号文件批示,为满足长江下游航运事业发展及船舶大型化需求,加快长江下游航道建设,按照“立足国内设计建造,引进关键技术设备”的原则,开发建造8 000m3自航耙吸挖泥船(实际舱容10 080m3)。该船由长江航道局率先开创,是我国独立开发设计、具有完全自主知识产权的大型耙吸挖泥船工程项目。

“长鲸2”号为钢质全焊接、双机、双桨、双舵、双耙、带首楼的耙吸挖泥船,采用了浅吃水、大方形系数、双尾、球鼻首的先进船型,以及拼装式导流尾鳍和先进的“一拖三”复合动力驱动型式。本船主要用于长江南京以下航道的维护疏浚,兼作沿海港口和航道的疏浚维护工程。本船的作业水域为离岸20 nmile以内,可在无限航区调遣航行。交船后三年间,该船已参与长江口深水航道、胶州湾等疏浚工程,产生了良好的经济效益和积极的社会效益。

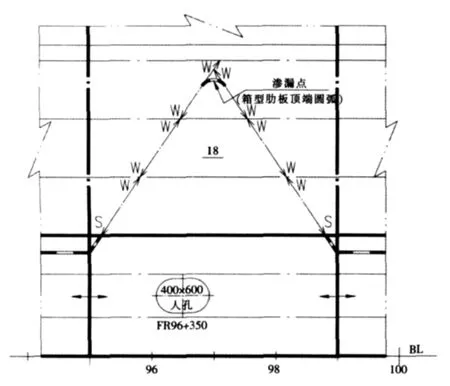

“长鲸2”号在运营过程中,近船中的泥舱箱型肋板与泥舱纵壁连接处发现有渗漏现象,现场查看后发现箱型肋板顶端连接处的泥舱纵壁有细微裂纹。泥舱前后区域并无发现此类问题。

1 原因分析

1.1 原船设计情况

“长鲸2”号泥舱箱型肋板在泥舱纵壁及泥舱箱型龙骨对应处的加强仅为加强筋型式,泥舱纵壁处对应的加强筋为HP300×13,箱型龙骨处对应的加强筋为FB250×12;箱型肋板顶端为R150的圆弧形,加强筋在R150区域并未对齐箱型肋板圆弧形顶端;加强筋的下端均为削斜。见图1和图2。

图1 原船泥舱箱型肋板端部加强型式

图2 原船泥舱纵壁(对应泥舱箱型肋板)

回顾近10年来耙吸挖泥船的设计情况,5 000m3及以下舱容的中小型耙吸挖泥船,泥舱型式基本均采用箱型肋板的型式。其优点是箱型肋板和箱型龙骨构成的漏斗形泥井使泄泥比较方便快捷,且底部箱型结构整体刚性较好。

“长鲸2”号作为国内率先启动的大型耙吸挖泥船项目,延续采用了以往中小型耙吸挖泥船的泥舱型式。不过,大型耙吸挖泥船在船型尺度和泥舱尺度上都较中小型耙吸挖泥船有较大提高,外载荷和泥浆载荷均较大,因此在泥舱结构设计时需更全面的考虑。该船设计依据的是中国船级社(CCS)“钢质海船入级规范”2006年版,该版规范对泥舱箱型肋板端部的连接及强框架设置情况没有明确的要求,但2009年版中已明确定义了泥舱箱型肋板间距为量至箱型肋板的中心,并要求在箱型肋板中心线处设置强框架。

1.2 初步分析

根据渗漏点位置来看,其正位于泥舱箱型肋板顶端R150圆弧处,而加强筋并未与顶端圆弧部分对齐,见图2,该处节点处理欠妥。泥舱箱型肋板的端部(尤其是端部的顶部)也是应力集中的区域,箱型肋板端部加强不足。

从泥舱底部结构来看,泥舱四周围壁作为泥舱底部构件的边界刚性支撑,泥舱箱型龙骨和箱型肋板可看作纵向和横向强构件。我们通常比较关注泥舱底部构件在泥舱端壁处的连接过渡,尤其作为参与船体梁总纵强度的箱型龙骨,船级社规范对箱型龙骨在泥舱前后端壁的过渡有着明确的规定。

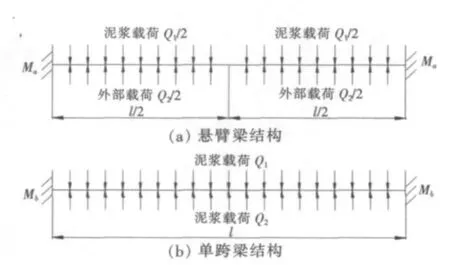

对于泥舱箱型肋板在箱型龙骨内的过渡,由于施工的复杂性、抽舱管等管线的布置、纵向通道的设置等原因,箱型肋板若在箱型龙骨内连续较为困难。而如果箱型肋板在箱型龙骨内没有延伸过渡,则箱型肋板被箱型龙骨截断成左右舷两部分,形成剖面局部突变,这时的箱型肋板基本可看作悬臂梁结构。泥舱满载时,箱型肋板承受泥浆载荷和船底水压力,载荷传递至箱型肋板的根部即泥舱纵壁区域结构,而如果泥舱箱型肋板在箱型龙骨内保持连续,则箱型肋板可看作跨距为左右舷泥舱纵壁间距的横向连续强构件,同样承受泥浆载荷和外部载荷。

两种型式的箱型肋板受力简化示意图见图3。

图3 箱型肋板受力简化示意图

悬臂梁端部弯矩:

箱型肋板在箱型龙骨内连续与不连续相比,端部弯矩减少1/3。实际上箱型肋板不连续时也不是简单的悬臂梁,箱型肋板这种箱型组合梁因剖面形状与长度等特点用简单梁系计算其结果也会有出入。有限元计算结果显示,箱型肋板连续时其端部应力可降低10%以上。

泥舱纵壁处的高应力和较大变形,同时泥舱装卸(该船每天24小时装卸泥约17次)时泥舱箱型肋板对泥舱纵壁产生低频拉压交变载荷等多种因素影响,造成箱型肋板圆弧形顶端处的焊缝和纵壁板产生了低频疲劳损伤[1]。

1.3 措施

根据以上分析,采取如下措施:

(1)对出现裂纹的纵舱壁板局部更换;出现裂缝的焊缝清除干净,并重新施焊。焊接时焊接和焊后处理等应采用合理的焊接工艺,确保焊接质量。

(2)对泥舱纵壁处结构进行加强:

①对应泥舱箱型肋板上部斜板及顶端圆弧部分的加强桁材,桁材顶端圆弧为R150;

②对应泥舱箱型肋板中心的位置,增设泥舱纵壁垂直加强桁材;

③增设3425A.BL泥舱纵壁水平加强桁材及肘板,见图4。

图4 泥舱纵壁典型加强

(3)泥舱内加强:在泥舱箱型肋板中心位置增设上下加强肘板,与边舱加强垂直桁材相接,见图5。

图5 箱型肋板中心处加强结构

(4)泥舱箱型龙骨内加强(仅船中2个箱型肋板加强):对应FR85~89、FR95~99箱型肋板的位置,增设加强结构,见图6。

图6 箱型龙骨内过渡加强结构

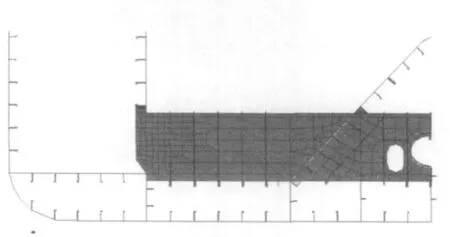

2 强度校核验证

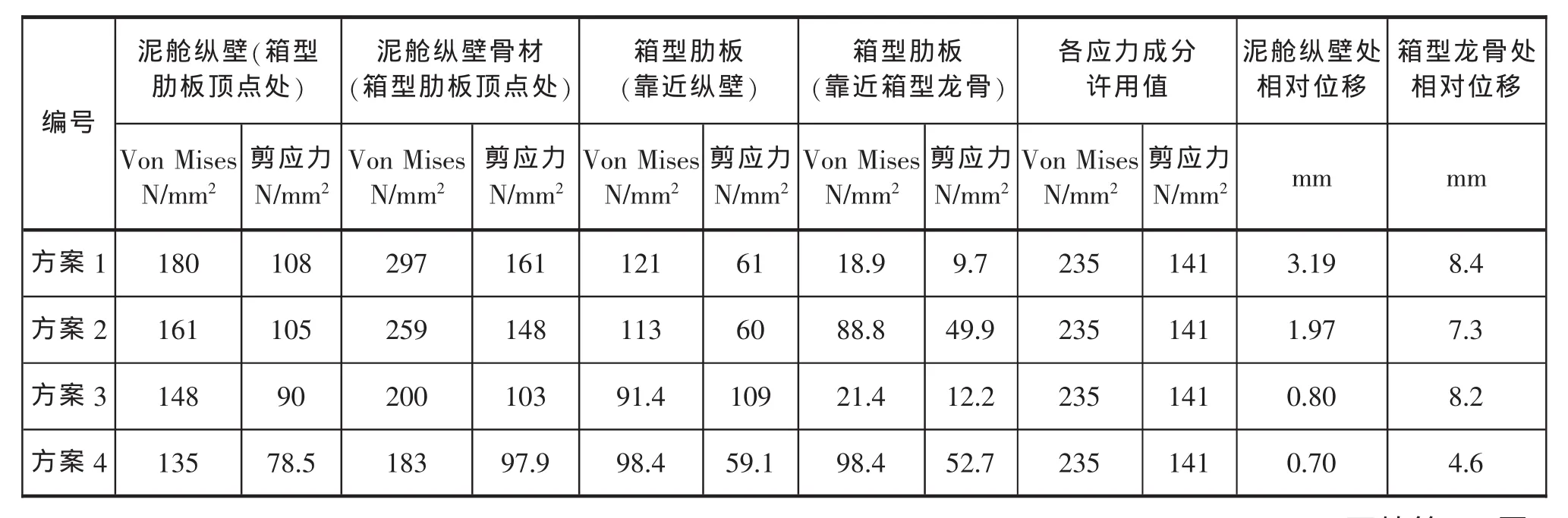

根据以上分析和措施,对箱型肋板在箱型龙骨内的不同加强过渡型式进行了强度校核和比较,选取其中四种典型方案进行比较,四种方案加强型式如图7~10所示:方案1为原船计算模型;方案2为箱型肋板在箱型龙骨内进行延伸过渡,抽舱管和通道处开孔;方案3为仅在箱型肋板端部作加强;方案4为方案2和3的结合,箱型肋板在箱型龙骨内延伸过渡,且下部开有大开孔,此种型式的加强型式从结构应力和应变水平上与方案2都十分接近。三种方案的校核结果见表1。

图7 方案1原船计算模型

图8 方案2箱型肋板在箱型龙骨内连续过渡

图9 方案3箱型肋板仅端部加强

从表1中四种方案的应力水平和相对位移计算结果看,方案一(即原船方案),泥舱纵壁处应力水平较高,箱型肋板顶点处的泥舱纵壁纵骨存在应力集中,箱型肋板与箱型龙骨连接处应力水平不高,但变形较大,说明箱型肋板和箱型龙骨一起变形,箱型龙骨和箱型肋板刚性均相对较弱;方案二,即箱型肋板在箱型龙骨内作延伸过渡,泥舱纵壁及骨材、箱型肋板靠近泥舱纵壁处的应力水平均有所降低,箱型肋板靠近箱型龙骨处应力有所提高,但也远低于许用值,说明提高箱型肋板的刚性后,箱型肋板端部的应力和变形均较原船有所改善;方案三,仅箱型肋板端部进行补强,端部应力和变形有所降低,但箱型龙骨处的变形依然较大;方案四,箱型龙骨和泥舱纵壁均进行过渡加强,箱型肋板、箱型龙骨和泥舱纵壁处的应力和应变水平均显著降低,效果明显。

图10 方案4箱型肋板在泥舱纵壁和箱型龙骨内加强

表1 三种方案应力和应变计算结果[2]

3 结语

通过对泥舱箱型肋板在箱型龙骨内及泥舱纵壁处过渡加强型式进行校核和比较,可知箱型肋板在箱型龙骨内连续过渡使得箱型肋板的刚性增强,载荷传递发生变化,泥舱底部结构的应力和应变均有明显的改善。

类似型式的泥舱结构设计时,如下几点可作参考:

(1)箱型肋板在箱型龙骨内有效过渡加强是很必要的,而且明显改善了箱型肋板和箱型龙骨的变形;

(2)箱型肋板在箱型龙骨内的过渡,并不需要完全过渡,如图8所示。箱型肋板在箱型龙骨内大开孔区域应力很低,考虑到抽舱管、纵向通道及可能设置的高压冲水管等布置,以及节省钢料的考虑,图6所示的过渡加强型式较合理;

(3)箱型肋板在箱型龙骨内的有效过渡型式,因泥舱中部区域变形相对于泥舱两端较大,可以仅考虑在泥舱中部区域的2~3个箱型肋板进行相应过渡,这对钢材重量的控制也是较为有利。当然,所有箱型肋板(本船共6个箱型肋板)均进行过渡是更好的办法,每处过渡结构的重量约3 t,设计时可综合考量;

(4)箱型肋板在泥舱纵壁处的加强也很有必要。目前CCS“钢质海船规范”(2009年版)规定泥舱箱型肋板中心线处应设置横向强框架,较图5中所示的泥舱纵壁设置局部垂直桁材加强型式更为方便、合理,更利于载荷的传递;

(5)泥舱结构的疲劳问题也需做适当考虑。一些热点区域如:箱型肋板与泥舱纵壁连接处板及纵骨等节点,处理都需特别注意,可适当增加圆弧形肘板等。

[1]赵学谦,周佳,乔国瑞.“长鲸2”耙吸船泥舱疲劳强度评估报告[R].2011.

[2]赵学谦,周佳,乔国瑞.“长鲸2”耙吸船泥舱结构强度评估报告[R].2011.

Structural optimization for mud hold box ribbed slab of large TSHD

GUO Xiao-hao1CHEN Yuan-hua1QIAO Guo-rui2

(1.Chang jiang River Dredging,Wuhan 430010,China;2.Marine Design&Research Institute of China,Shanghai200011,China)

Large TSHD;mud hold;box ribbed slab;structural optimization

By aiming at several Trailing Suction Hopper Dredger(TSHD)crack leakage accidents which happened around the upper end conjunction of longitudinal bulkheads and box ribbed slab in the middle of mud hold,this paper studies the causes inherent,and optimizes the structure of the mud hold box ribbed slab by combing the qualitative analysis and strength verification,which ensures the mod hold structure has enough strength and stiffness.

U663

A

1001-9855(2011)06-0036-05

2011-09-22;

2011-10-18

郭晓浩(1952-),男,汉族,教授级高工,主要从事船舶内燃机研究管理工作。

陈源华(1960-),男,汉族,教授级高工,主要从事船舶机械的研究管理工作。

乔国瑞(1979-),男,汉族,工程师,主要从事船舶及海洋工程结构设计工作。