我国汽车回收利用管理现状及思考

2011-03-27徐耀宗中国汽车技术研究中心

□文/徐耀宗 中国汽车技术研究中心

一、我国汽车回收利用发展现状及面临的问题

近几年我国汽车市场高速发展,2010年汽车产销量均已超过1800万辆。与此同时,汽车报废量也逐年增加,年报废量接近300万辆。汽车行业是典型的资源密集型行业,生产汽车每年都需要耗用大量的资源和能源,使用数百种材料,消耗千万吨的钢铁、数百万吨的塑料,以及大量的橡胶、玻璃、纺织品、有色金属和各种化工产品等等。据测算,2010年汽车的生产制造共消耗钢材3248万吨、生铁701万吨、铝材237万吨、塑料272万吨、橡胶207万吨、玻璃100万吨,占全国各类材料表观消费量的比重非常高。而且这些汽车材料的生产从原始物料到成品物料再到零部件产品的各个阶段都会消耗大量的能源,如由铁矿石生成钢材需要经过烧结-炼铁-炼钢的加工过程,而要制成汽车钢制部件都还需经过铸模-轧制-冲压的加工过程。如果不能有效地循环利用,必然会导致资源的枯竭。

除了尾气排放对大气环境的影响外,报废汽车(ELV:End-of-Life Vehicle)产生的污染问题也非常突出。20世纪90年代以来,世界性的环境污染日趋严重,报废汽车成为一大污染源:报废汽车的堆积占用大量土地,在汽车尾气排放中,80%来自于将要报废的旧汽车,而在废旧汽车中有很多部件如铅酸电池含有重金属、酸液等有毒有害物质,不当的回收处理也会造成严重的污染。

进入21世纪以来,报废汽车的回收利用问题也日渐引起我国政府的高度重视,开始逐步完善我国汽车产品回收利用的管理体系。历经多年的发展,我国汽车回收利用管理逐步规范,但当前汽车产品的回收利用无论是在技术层面还是管理层面都还处于低水平阶段。我国汽车产品回收利用技术水平相当落后,在材料资源化、废物减量化、零部件再制造和有毒有害物质无害化处理等方面还存在很多技术难题。与此同时,在汽车产品回收利用管理方面也存在因法律体系不完善和管理机制不健全而造成的多头管理、政策冲突、管理脱节和执法不严等一系列现实问题。

二、我国汽车回收利用及禁用物质管理体系

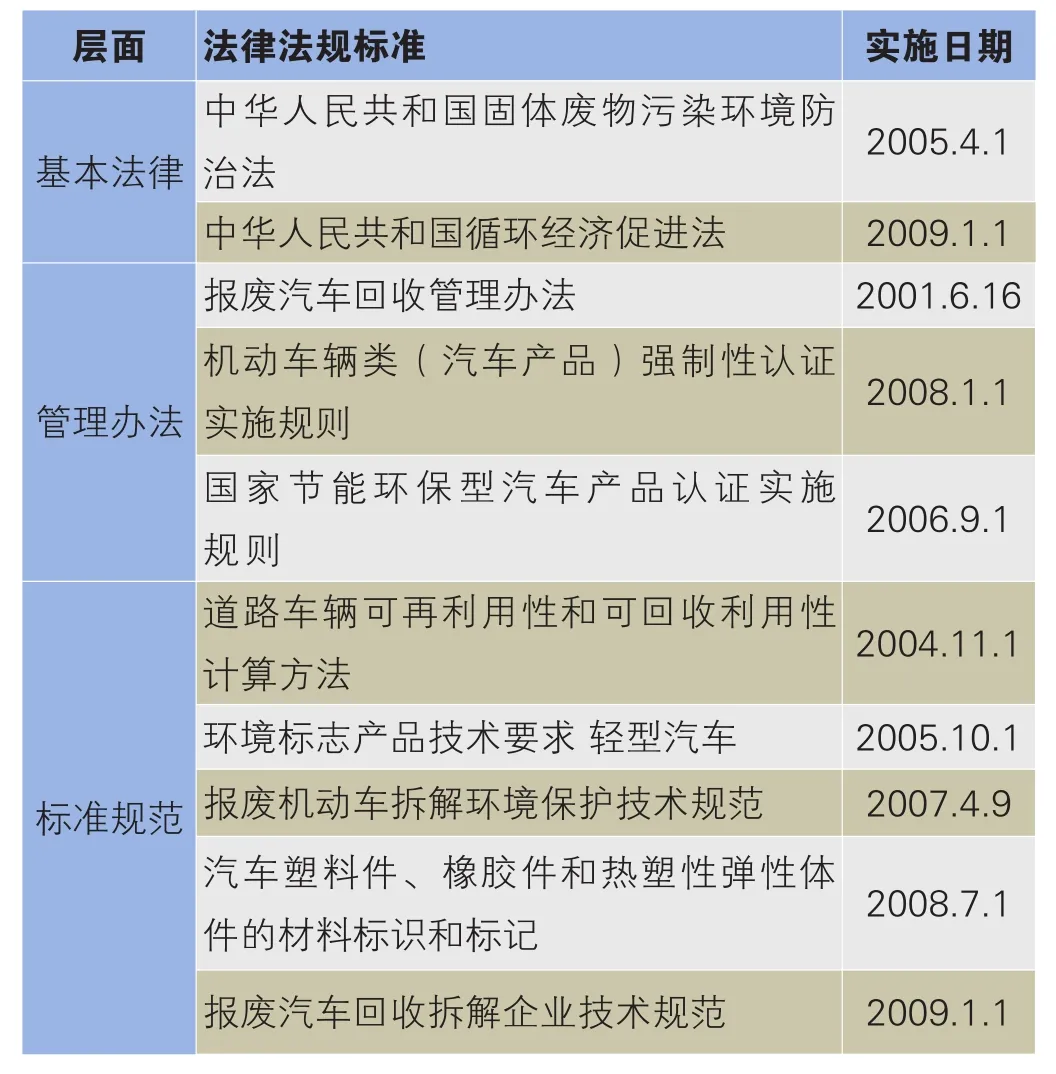

随着我国可持续发展战略的不断推进,以及我国汽车保有量的不断增加,国家开始逐步重视汽车报废回收利用相关的管理工作。近年来,出台了各个层面的法律法规、管理政策、标准规范等措施,如下表所示:

1.法律层面

修订后的《中华人民共和国固体废物污染环境防治法》自2005年4月1日起生效。报废汽车属于固体废物,其中有些部件如铅酸蓄电池还属于危险固体废物。该法规定:国家对固体废物污染环境的防治,实行减少固体废物的产生量和危害性、充分合理利用固体废物和无害化处置固体废物的原则,促进清洁生产和循环经济发展;国家采取有利于固体废物综合利用活动的经济、技术政策和措施,对固体废物实行充分回收和合理利用;国家鼓励、支持采取有利于保护环境的集中处置固体废物的措施,促进固体废物污染环境防治产业发展;国家对固体废物污染环境防治实行污染者依法负责的原则,产品的生产者、销售者、进口者、使用者对其产生的固体废物依法承担污染防治责任;国家鼓励单位和个人购买、使用再生产品和可重复利用产品;产生固体废物的单位和个人,应当采取措施,防止或者减少固体废物对环境的污染;国家实行工业固体废物申报登记制度。上述条文不仅是报废汽车回收利用管理的法律依据,而且也对汽车及其相关生产单位提出了应承担的法律义务。

我国从2009年1月1日起开始施行《中华人民共和国循环经济促进法》,该法规定:发展循环经济应当在技术可行、经济合理和有利于节约资源、保护环境的前提下,按照减量化优先的原则实施;在废物再利用和资源化过程中,应当保障生产安全,保证产品质量符合国家规定的标准,并防止产生二次污染;从事工艺、设备、产品及包装物设计,应当按照减少资源消耗和废物产生的要求,优先选择采用易回收、易拆解、易降解、无毒无害或者低毒低害的材料和设计方案,并应当符合有关国家标准的强制性要求;对在拆解和处置过程中可能造成环境污染的电器电子等产品,不得设计使用国家禁止使用的有毒有害物质;对废电器电子产品、报废机动车船、废轮胎、废铅酸电池等特定产品进行拆解或者再利用,应当符合有关法律、行政法规的规定;国家支持企业开展机动车零部件、工程机械、机床等产品的再制造和轮胎翻新。

2.管理政策层面

2001年6月国务院颁布的《报废汽车回收管理办法》(国务院307号令)标志着我国报废汽车回收拆解业开始走上规范化、法制化的轨道。但办法主要是从安全的角度对报废汽车回收拆解体系和模式提出了相关要求,未对汽车生产企业和有毒有害物质的使用提出要求。

2004年发布的《汽车产业发展政策》中对汽车产品的回收利用也有相关规定:积极开展轻型材料、可回收材料、环保材料等车用新材料的研究。国家适时制定最低再生材料利用率要求。

2006年,国家发改委、科技部、国家环保总局联合颁布的《汽车产品回收利用技术政策》(以下简称“《技术政策》”)明确提出了由汽车生产企业承担回收处理其产品的责任的要求,规定生产企业要逐步提高产品的可回收性、选用可回收材料、禁用有害物质,并提出了明确的分阶段目标和时间节点要求。

《技术政策》第十条提出,汽车产业链各环节要加强开发、应用新技术、新设备,以“减量化、再利用、资源化”为原则,以低消耗、低排放、高效率为基本特征,实施符合可持续发展理念的经济增长模式,力争在2017年左右使在我国生产、销售的汽车整车产品的可回收利用率与国际先进水平同步。我国实现回收利用管理目标分为三个阶段,目标值逐期提高。

第一阶段:2010年起,所有国产及进口的M2类和M3类、N2类和N3类车辆的可回收利用率要达到85%左右,其中材料的再利用率不低于80%;所有国产及进口的M1类、N1类车辆的可回收利用率要达到80%,其中材料的再利用率不低于75%;除含铅合金、蓄电池、镀铅、镀铬、添加剂(稳定剂)、灯用水银外,限制使用铅、汞、镉及六价铬。其中,自2008年起,汽车生产企业或销售企业要开始进行汽车的可回收利用率的登记备案工作,为实施阶段性目标作准备。

第二阶段:2012年起,所有国产及进口汽车的可回收利用率要达到90%左右,其中材料的再利用率不低于80%。

第三阶段:2017年起,所有国产及进口汽车的可回收利用率要达到95%左右,其中材料的再利用率不低于85%。

2008年,国家认监委颁布的《机动车辆类(汽车产品)强制性认证实施规则》中规定:汽车和挂车按照GB/T19515-2004《道路车辆可再利用性和可回收利用性计算方法》进行可再利用性和可回收利用性计算,全新车型系列于2010年1月1日起实施(已推迟),对于已获证的车型,要求于2012年1月1日起实施(已推迟)。

3.技术标准层面

2004年5月我国发布了《道路车辆可再利用性和可回收利用性计算方法》(GB/T 19515-2004)的标准,为汽车产品的可再利用率/可回收利用率的计算提出了依据。GB/T 19515-2004直接引用参考ISO 22628:2002,但目前我国一些汽车生产企业对GB/T 19515-2004的理解和计算上还存在一些问题。为此《汽车再利用管理措施研究》课题组联合相关研究机构编写了《汽车材料可再利用性和可回收利用性计算指南》,主要包括:材料按回收属性分类、计算过程关键阶段解释、材料回收方法简要说明及对不可回收利用部件或材料的解释等内容,其目的是指导车辆制造企业在新车投放市场时进行车辆可再利用性和可回收利用性计算。

2008年2月,国家发展和改革委员会发布了《汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记》(QC/T 797-2008)。标准修改采用ISO 11469:2000《塑料—塑料制品的标识与标记》,重新定义了标准的适用范围,增加了汽车橡胶件、热塑性弹性体件的材料标识与标记要求,明确了标记系统、标识方法和标识位置和大小等标识符的技术要求。标准的实施将为提高废旧汽车材料的回收利用率奠定基础。

2008年8月,国家标准委发布了《报废汽车回收拆解企业技术规范》(GB22128-2008)。技术规范的发布实施,对进一步完善报废汽车回收拆解管理工作,规范报废汽车回收秩序,规范报废汽车回收拆解经营行为,提升报废汽车回收行业的环保、资源利用水平,推动企业技术升级和改造,促进报废汽车回收拆解行业健康发展有积极的作用。

三、我国汽车回收利用及禁用物质管理展望及思考

随着我国汽车保有量不断增加,汽车报废后对环境所造成巨大压力也越来越受到政府及有关部门的高度重视。此外,各国也相继出台了对进口汽车进行回收利用和禁用物质审查认证的措施,为我国汽车出口制造了巨大的“绿色贸易壁垒”。我国政府加强对汽车(国产车和进口车)回收利用和禁用物质的管理也将是未来发展的必然趋势。未来可能发布的回收利用和禁用物质相关法规标准主要有:

据了解,正在修订的《汽车产业发展政策(修订版)》,将会对汽车回收利用和禁用物质管理更加明确。此外,国家相关部委也正在积极研究相关的管理办法以及标准体系。

全国汽车标准化技术委员会起草的强制性国家标准《汽车禁用物质要求》已形成报批稿。该标准提出,除规定的在一定期限内豁免的汽车零部件和材料外,其余均应达到国家标准的要求。根据限值要求,汽车及其零部件产品中每一均质材料中的铅、汞、六价铬、多溴联苯(PBBs)、多溴联苯醚(PBDEs)的质量百分数不得超过0.1%,镉的质量百分数不得超过0.01% 。同时,相应的检测方法的标准也已报批,这些标准包括:《汽车材料中六价铬的检测方法》、《汽车材料中铅和镉的检测方法》、《汽车材料中汞的检测方法》、《汽车材料中多溴联苯和多溴联苯醚的检测方法》。此外,为便于企业更好地按照GB/T19515-2004《道路车辆可再利用性和可回收利用性计算方法》进行可再利用性和可回收利用性计算,汽标委也正在对该标准进行修订完善。