低镍奥氏体不锈钢焊管开裂原因分析

2011-03-23陈坤陈培敦王俊海

陈坤,陈培敦,王俊海

(山东泰山钢铁集团有限公司,山东 莱芜 271100)

低镍奥氏体不锈钢焊管开裂原因分析

陈坤,陈培敦,王俊海

(山东泰山钢铁集团有限公司,山东 莱芜 271100)

通过对开裂样品进行化学成分、力学性能、金相组织、断口扫描电镜能谱分析及X射线衍射分析,探讨了用低镍奥氏体不锈钢制作焊管产生裂纹的原因。结果表明,焊管开裂的原因是材料未经固溶处理、晶界存在大量碳化物以及形变诱发产生大量马氏体所致。通过控制终轧温度(890℃),轧后快冷到700℃以下,可避免碳化物的大量析出,最好再进行热退火酸洗固溶处理。

低镍奥氏体不锈钢;焊管;开裂;碳化物;固溶处理

近些年,国内市场大量使用以锰代镍的铬锰氮低镍不锈钢钢种,称之为“200系列”钢种。该钢种主要是在印度J4不锈钢基础上调整成分开发的,此类不锈钢常温条件下与常规18-8型不锈钢相似,组织为奥氏体,具有很弱磁性,具有良好的强度和一定条件下的耐腐蚀性能,但其加工性能与常规的Cr-Ni型奥氏体不锈钢有明显的差异[1]。本研究针对某焊管厂生产的低镍以锰氮代镍焊管开裂缺陷样品进行分析,找出其成因,提出控制措施。

1 焊管开裂情况

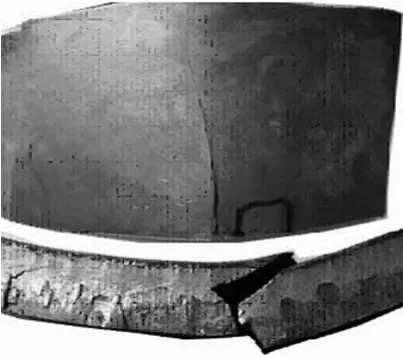

某焊管厂采用8.00 mm×1 250 mm规格低镍奥氏体不锈钢热轧黑皮卷,不进行退火,直接卷管(直径325 mm),在卷管焊接过程中出现沿焊管轴向开裂的现象,裂纹垂直于焊管径向弯曲面,沿焊管轴向向里延伸,裂纹最长超过700 mm(见图1)。

对焊管开裂部位取样进行宏观形态观察,化学成分、力学性能检测,金相组织、显微硬度检测分析,断口电镜能谱微区分析,用D/meX-rc型阳极转靶X射线衍射仪分析测定马氏体含量。

图1 焊管开裂形貌

2 试验结果

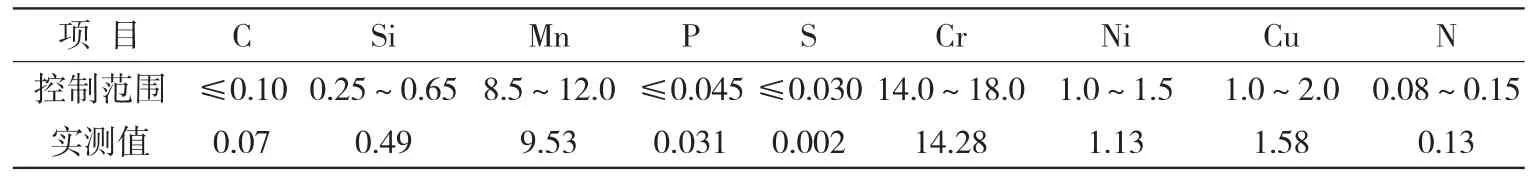

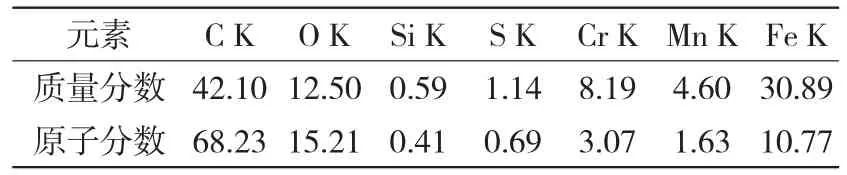

1)化学成分。钢板化学成分检测结果见表1。目前该钢种尚无统一的国家标准,一般各个企业执行各自的企业标准。从表中成分来看,化学成分符合控制范围要求,也与市场流通的同类产品的化学成分接近。

表1 焊管开裂试样化学成分%

2)力学性能。拉伸试验结果表明,焊管纵向试样RP0.2为603.3(695、675、440)MPa,Rm为895.5(920、855、910)MPa,A为25.7%(26%、20%、31%)。与常规18-8型不锈钢相比,因试样未经固溶处理,焊管纵向试样的强度高、延伸率低。在开裂部位,沿厚度方向测试钢板的硬度,靠近焊管外弧面纵向裂纹两侧HV0.2分别为480、473,中心位置HV0.2为441,而靠近焊管内弧面HV0.2为412。靠近焊管外弧面纵向裂纹两侧硬度值较高,依次向里逐渐降低。

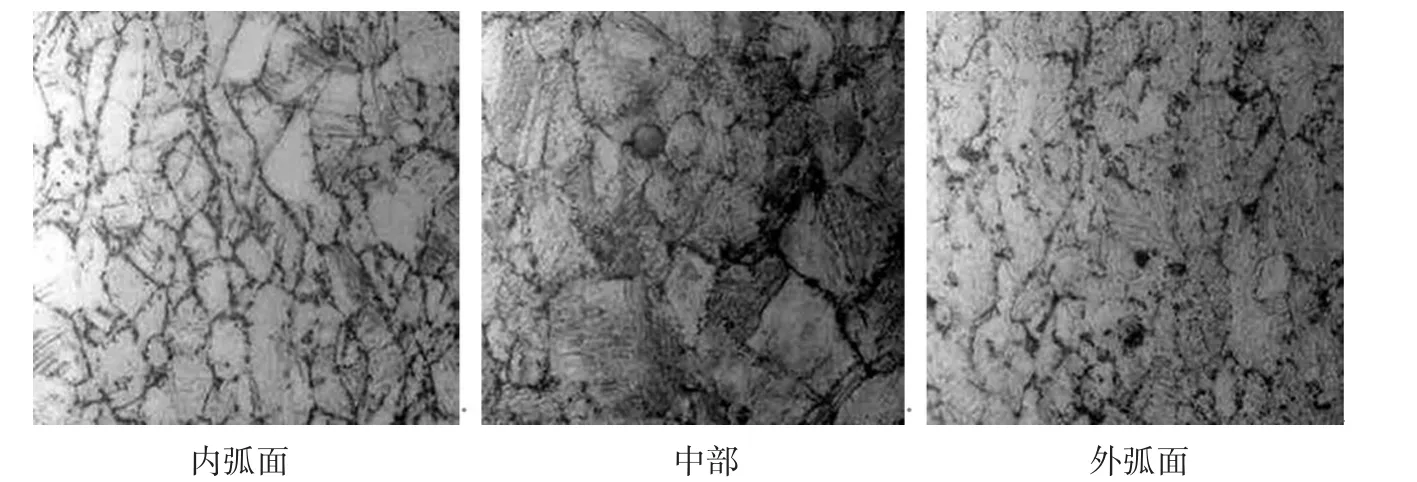

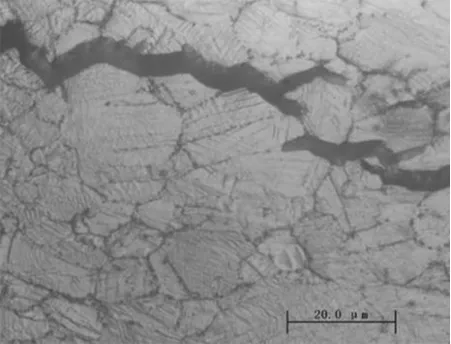

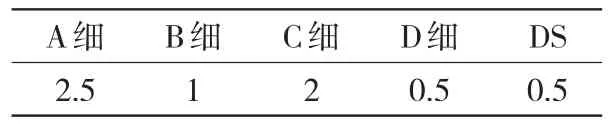

3)金相分析。金相分析表明,基体组织为奥氏体+少量铁素体+马氏体,大量碳化物沿晶界、基体析出,内弧面晶界明晰,变形较小,外弧面晶界不清,变形较大,如图2所示。裂纹主要是沿晶开裂、同时也有穿晶裂纹存在,如图3所示。夹杂物以A类、C类为主,级别较高,A类夹杂物达到2.5级,具体评级结果见表2,典型夹杂物形貌见图4。

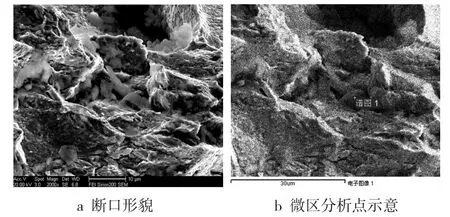

4)电镜能谱微区分析。裂纹源附近断口形貌如图5a所示。韧窝底部有大量夹杂物颗粒,碳化物沿晶界、基体析出数量较多。对断口表面进行扫描电镜能谱分析,分析谱图1(见图5b)位置微区成分,结果见表3,主要是Cr的复合碳化物。由于试样在现场存放时间较长,断口存在氧化层,故微区成分分析显示氧含量较高。

图2 焊管试样金相组织1 000×

图3 焊管开裂试样裂纹形貌

图4 夹杂物形貌

表2 夹杂物评级情况

图5 断口形貌及微区分析对应点

表3 谱图1位置能谱微区成分%

5)X光衍射仪组织含量分析。利用D/meX-rc型阳极转靶X射线衍射仪对焊管试样进行马氏体含量分析测定。轻微磨除外表面氧化铁皮,测定表面马氏体平均含量为12%;测定横断面处马氏体含量为20%。将外表面磨除约1 mm后,测定该部位马氏体含量为2%。

3 结果讨论

3.1 焊管裂纹形成原因

钢板在卷管过程中外表面受拉应力,内表面受压应力,中心不受力。焊管在卷管应力作用下会产生应力集中,焊管裂纹沿轴向开裂,与焊管弯曲受力面相垂直。焊管厂在未经退火处理的条件下,对热轧黑皮卷进行冷卷管焊接加工,碳化物未固溶于基体,会在碳化物附近产生应力集中,降低材料的塑性。通过金相分析、断口电镜能谱微区分析发现,缺陷试样敏化状态严重,大量脆性碳化物沿晶界、基体析出,裂纹沿碳化物扩展。

通过X射线衍射仪检测确认,焊管试样内马氏体含量高达20%,说明在卷管加工过程中形变诱发马氏体相变。制管过程中使材料产生加工硬化,硬度升高,塑性进一步降低。

3.2 形变马氏体转变

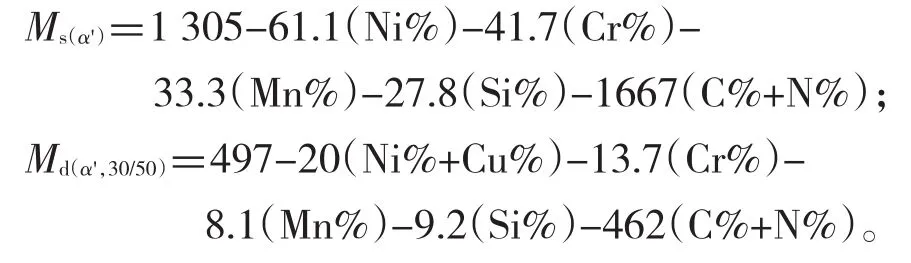

奥氏体不锈钢材料加工硬化主要原因[2]:加工过程中发生形变诱导马氏体转变。马氏体转变存在两个临界温度即Ms和Md。Ms是在冷却过程中开始产生马氏体转变的最高温度;Md是指由冷变形诱发马氏体转变的最高温度。Ms和Md都直接受合金成分的影响。合金元素(Co除外)都不同程度降低马氏体点。形变马氏体(α')形成的Ms(α')和Md(α',30/50)与合金成分关系的经验公式为[4]:

根据表1中的化学成分计算,焊接开裂试样的Ms(α')为-23.84℃,Md(α',30/50)为73.06℃。马氏体转变温度过高(一般18-8型不锈钢的形变马氏体转变温度<30℃),材料在冷加工变形过程中产生强烈的加工硬化,引起材料强度升高、塑性降低。

3.3 改进措施

综合以上分析,避免焊管开裂的主要措施是提高材料的塑性,材料在使用前进行固溶处理。但是目前一些企业出于降低成本的考虑,焊管前不进行固溶处理,仅在焊管后进行固溶处理[3]。这就要求钢板生产企业,在钢板生产过程中,控制碳化物的析出,满足部分企业不固溶使用的特殊要求。根据对J4不锈钢中碳化物析出规律的试验结果,将终轧温度控制到890℃以上,轧后快速冷却到700℃以下,可避免碳化物的大量析出。最好再进行热退火酸洗固溶处理,可完全消除碳化物析出。

通过优化成分设计,Md(α',30/50)转变温度降低到了常规18-8型不锈钢的水平。可控制冷加工过程中形变诱导马氏体转变的量,从而减缓材料的加工硬化程度。

4 结论

4.1 焊管开裂的主要原因是:材料处于严重敏化状态,即晶界、基体上析出大量Cr的碳化物,加上形变诱发产生大量马氏体,导致材料的塑性降低,在焊管残余应力作用下,使焊管沿管口位置轴向延伸开裂。

4.2 用户在采购过程中应明确用途和加工过程,钢铁生产企业根据终端用户需求确定生产工艺。用户在使用过程应了解低镍奥氏体不锈钢的特性,避免出现加工质量问题。

[1]李岩,张有余,朱亮,等.低镍奥氏体不锈钢热变形性能及氮的影响[J].轧钢,2008,25(3):11.

[2]杨卓越,王建,陈嘉砚.304奥氏体不锈钢热诱发马氏体相变研究[J].材料热处理学报,2008,29(1):98.

[3]李钧.YGA201不锈钢的合金化研究[D].上海:上海交通大学,2009.

[4]中国特钢企业协会不锈钢分会.不锈钢实用手册[M].北京:中国科学技术出版社,2003.

Cracking Reason Analysis of Welded Pipe with Low-nickel Austenite Stainless Steel

CHEN Kun,CHEN Pei-dun,WANG Jun-hai

(Shandong Taishan Iron and Steel Group Corporation,Laiwu 271100,China)

In order to analyze the cracking reason of welded pipe with low-nickel austenite stainless steel,the chemical composition and mechanical properties of cracking simple were analyzed and the metallurgical structure,energy spectrum and fractography were tested with scanning electron microscope and X-ray diffraction analysis.The results showed that it is caused by the material without solution treatment,so lots of carbides on the grain boundary,and a large of martensite produced by deformation.Controlling the finishing rolling temperature(890℃),and accelerating cooling to 700℃after rolling can avoid a great deal of carbide precipitation.The solution treatment by annealing is the best measure.

low-nickel austenite stainless steel;welded pipe;cracking;carbide;solution treatment

TG115.2

A

1004-4620(2011)04-0030-03

2011-03-14

陈坤,男,1972年生,2004年毕业于山东大学材料工程专业,工程硕士。现为山东泰山钢铁集团有限公司技术部副部长,工程师,从事工艺管理和产品研发工作。