陶瓷/船用钢抗破片模拟弹侵彻的实验研究

2011-03-23王晓强朱锡梅志远

王晓强,朱锡,梅志远

(1.海军驻武汉701所军事代表室,湖北 武汉 430064;2.海军工程大学 船舶与动力学院,湖北 武汉 430033)

随着反舰武器的快速发展,舰船的装甲防护技术也日益受到人们的重视,传统的单一均质钢装甲也逐渐向复合装甲方向发展.目前,国外已经在舰船、飞机、坦克上应用了大量的陶瓷装甲[1-3],如美国的AAAV级两栖攻击舰艇、国外的水陆两栖战车和海军登陆艇等,陶瓷装甲作为舰船防御系统的主体已得到了充分肯定.陶瓷材料的密度为装甲钢的1/4~1/2,可大幅度减小装甲防护系统的重量[4];极高的硬度和很高的抗压强度,适于作防弹装甲的迎弹面板.同时,陶瓷材料的塑性较差,断裂强度低,易产生脆性断裂,这使得它不能单独作为装甲构件使用,一般都要有背板作为支撑,为了提高防弹能力,一般采用陶瓷复合装甲.目前,陶瓷复合装甲的形式主要是陶瓷做迎弹面板、具有良好韧性的金属做背板,利用陶瓷的高硬度、高强度、高弹性模量来钝化、侵蚀、碎裂弹体,以及传递冲击载荷,增大背板的破坏程度[5].为了减轻舰船用陶瓷复合装甲的重量,并充分利用舰船的原有结构用钢,舰船用陶瓷复合装甲的结构形式为陶瓷(面板)/船用钢(背板),同时,船用钢具有良好的韧性和延展性能吸收大量的弹体动能[6].

舰船用陶瓷复合装甲的防护对象和船用钢的高强度及良好的韧性,使得其防护性能区别于一般的陶瓷复合装甲,往往需要通过实验来研究其弹道性能,并在实验的基础上进行装甲结构的设计.本文根据舰船用陶瓷复合装甲的使用要求,以10 g破片模拟弹为典型的防护对象,设计了不同结构,通过弹道实验得到了不同结构下的弹道极限,并根据实验结果得到了弹道极限随陶瓷厚度和船用钢厚度变化的经验公式.

1 弹道实验设计

1.1 实验系统

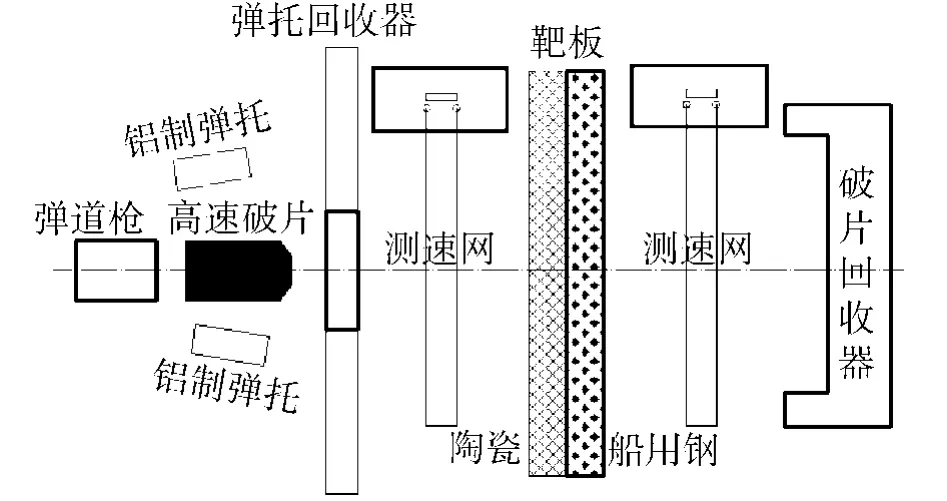

实验用破片模拟弹的发射装置为14.7 mm口径滑膛弹道枪发射系统,采用火药推进弹体.实验弹速通过专制靶架及靶网测速系统进行测试,弹体由枪口发射后经回收器和靶前测速系统,侵彻靶板;剩余弹速由靶后测速系统进行测试(见图1).

图1 实验装置示意图Fig.1 Schematic of experimental arrangement

1.2 破片模拟弹

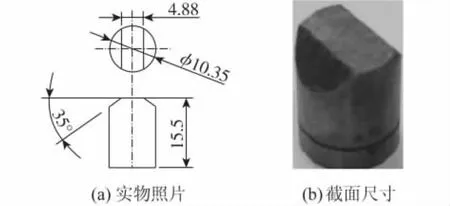

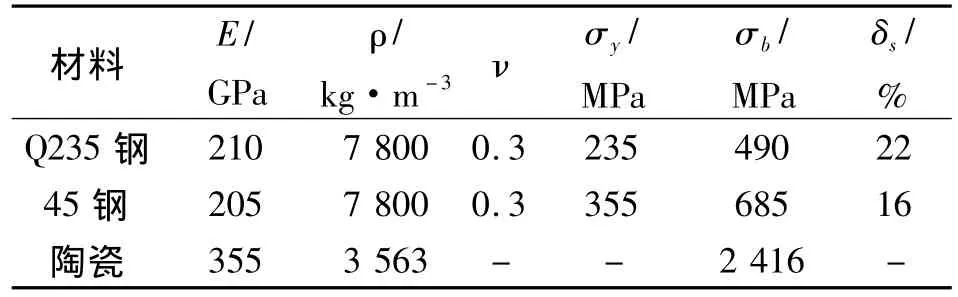

由于反舰导弹战斗部爆炸产生的高速破片形状一般具有不规则性(预制破片除外),根据穿甲力学的理论知识,不同形状的弹体,其侵彻机理和侵彻能力存在较大的差异,这将对舰船装甲防护结构设计及其抗弹性能的评估,带来很多难以确定的因素.破片模拟弹(fragment simulating projectile,FSP)是西方国家近年在弹道冲击研究中大量使用的,常用的主要有北约国家和美国针对破片杀伤穿甲特点而设计的FSP Stanag 2920,如图2所示,弹体为圆柱体,头部两侧有2个钝切削面,中间为平面凸缘.由美国国防部颁发的军事标准MIL-STD-662F和美国司法部颁布的警用人体装甲弹道标准NIJ-0101.04所采用.破片模拟弹是世界上较为通用的一种破片类型,且反舰导弹爆炸后产生的高速破片质量在10 g左右的占多数,因此,本文将10 g FSP作为舰船用陶瓷复合装甲的主要防御对象,弹体材料为45号钢(力学性能见表1),淬火处理,ν为材料的泊松比,σy为材料的屈服强度,σb为材料的极限拉伸强度,δs为材料的失效应变.

图2 实验用10 g破片模拟弹Fig.2 10 g FSP of the experiment

表1 陶瓷/船用钢靶板及弹体材料的力学性能Table 1 Mechanical properties of ceramicl steel target and FSP

1.3 陶瓷/船用钢复合靶板结构

陶瓷/船用钢复合装甲靶板结构如图3所示.陶瓷/船用钢复合装甲靶板面板选用目前应用较广的装甲陶瓷(99瓷),厚度hc为4、6、7 mm,背板采用普通的船用结构钢Q235钢,厚度hs为船用结构钢的常用厚度4、6、8 mm;面板和背板采用AB胶粘接,粘接后经过24 h固化;有研究表明,陶瓷的约束条件愈充分,抗弹性能改善愈多,则陶瓷面板边界用玻璃钢复合材料层压板约束;弹体正侵彻靶板结构.陶瓷面板及船用钢背板和弹体的材料力学性能参数如表1所示.

图3 陶瓷/复合装甲靶板结构示意图Fig.3 Schematic of the ceramic/metal target

1.4 实验结果

分别对4 mm陶瓷/4 mm船用钢、4 mm陶瓷/ 6 mm船用钢、4 mm陶瓷/8 mm船用钢、6 mm陶瓷/ 6 mm船用钢和7 mm陶瓷/4 mm船用钢进行了弹道实验,并得到了不同靶板结构下的弹道极限v50,并将部分的弹道实验结果列于表2中.

表2 主要弹道实验结果Table 2 Main results of ballistic experiment

注:C表示陶瓷,S表示船用钢,字母前面的数字表示厚度,如4C/4S表示靶板由4 mm陶瓷和4 mm船用钢组合而成.

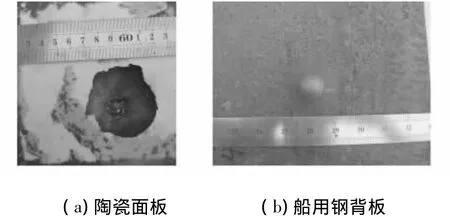

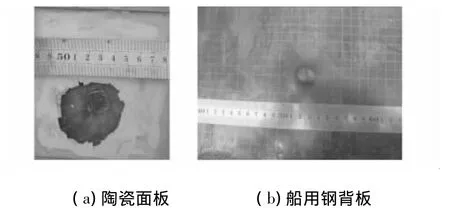

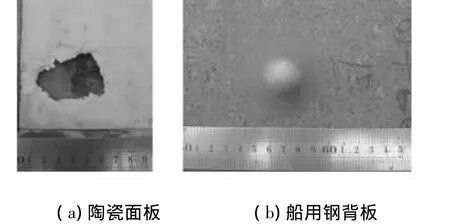

弹道实验后的陶瓷和船用钢的典型变形情况如图4~7所示.

图4 vi=810.4 m/s的4C/4S靶板的变形情况Fig.4 Deformation of 4C/4S target vi=810.4 m/s

图5 vi=889.7 m/s的4C/6S靶板的变形情况Fig.5 Deformation of 4C/6S target vi=889.7 m/s

图6 vi=1140.0 m/s的4C/8S靶板的变形情况Fig.6 Deformation of 4C/8S target vi=1140.0 m/s

图7 vi=1178.0 m/s的6C/6S靶板的变形情况Fig.7 Deformation of 6C/6S target vi=1178.0 m/s

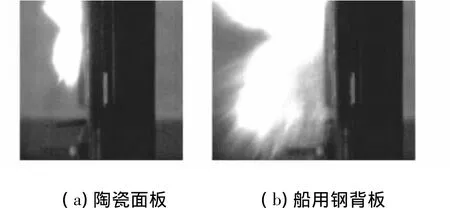

为了观察弹道实验过程中陶瓷的变形情况,利用高速摄影技术分别拍摄了初速度为 vi= 746.6 m/s和vi=880.5 m/s的4C/6S陶瓷面板的变形情况,图8~9给出了某些时刻的典型变形情况.

图8 vi=746.6 m/s的陶瓷在不同时刻的变形Fig.8 Different time deformation of ceramic vi=746.6 m/s

2 实验结果分析

2.1 实验现象分析

弹体撞击陶瓷面板后,将在陶瓷面板中产生一个压缩波,由于陶瓷材料的非均匀性,在微孔洞、杂质、晶界等处易形成冲击压缩诱发微裂纹,称为Hertzian形裂纹,并向背面扩展;当压缩波传播至陶瓷背面和边界时,会反射为拉伸波[7],初始的轴向裂纹开始向陶瓷表面扩展,由于裂纹的连接,在锥体里面的陶瓷开始全面断裂,陶瓷面板发生失效,这是陶瓷发生碎裂的机理.

从图4~7中的(a)中陶瓷面板的破坏形貌可以看到,陶瓷面板的破口直径平均值为50.7 mm,远大于FSP的直径10.35 mm,这与文献[8-9]上的陶瓷面板的破口直径等于弹体直径的假设是不符合的,从图8~9也可以看到,陶瓷面板发生了碎裂,形成了大量的陶瓷碎粒,并在破片弹的作用下向靶前喷射,主要原因是本文的弹体速度较高,且陶瓷面板相对较薄;还可以看到,从碰撞点有向外发散的径向裂纹,且这些裂纹完全穿透了陶瓷面板.这些现象说明,在高速弹体侵彻陶瓷/船用钢复合装甲时,陶瓷面板会呈现完全贯穿横向的径向裂纹和向靶前喷射的陶瓷碎粒,且破口直径远大于弹体直径.

图9 vi=880.5 m/s的陶瓷不同时刻的变形Fig.9 Different time deformation of ceramic vi=880.5 m/s

对于陶瓷/船用钢复合装甲,弹体撞击靶板后在陶瓷面板中产生的压缩波传播到金属背板背面后,背板即开始运动[7].随后,弹体和陶瓷锥将共同冲击背板,增加了弹体的作用面积,图4~7中的图(b)给出了船用钢的典型变形和失效模式.由图可知,背板在弹体和陶瓷锥的共同冲击下,变形范围、破坏程度及模式与单纯船用钢靶板的延性扩孔和剪切冲塞破坏模式均有较大区别.当弹速在靶板弹道极限附近时,船用钢背板的变形模式为隆起-碟型变形,其中隆起变形区直径远大于弹径,表2中的靶板变形情况也证实了这一点;背板的凸起高度和变形区直径在弹道附近处呈现极大值.

2.2 弹道极限与陶瓷和船用钢厚度的分析

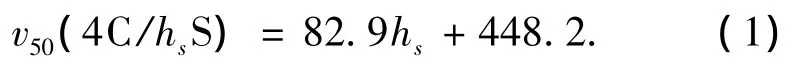

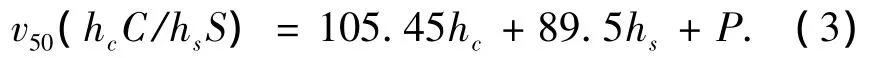

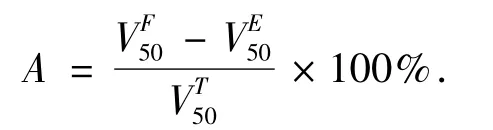

表2给出了弹道极限随陶瓷/船用钢的厚度的变化关系,结合4C/4S、4C/6S和4C/8S的弹道极限的变化趋势(如图10所示)可以知道,在陶瓷面板厚度不变的情况下,陶瓷/船用钢的弹道极限速度随船用钢后的增加呈线性增长的趋势,经过线性拟合,得到了v50随hs的变化公式为

式中:v50表示弹道极限,m·s-1;hs表示船用钢背板的厚度,mm.

图10 弹道极限速度随船用钢厚度的变化曲线Fig.10 Graph of steel ballistic limit vs.steel thickness

利用式(1)可以计算不同船用钢背板厚度的弹道极限,拟合结果和实验结果的对比情况如图10所示,最大的相对误差为-0.54%,满足工程设计的要求,可以采用式(1)来计算因船用钢背板厚度增加引起的靶板弹道极限的变化.

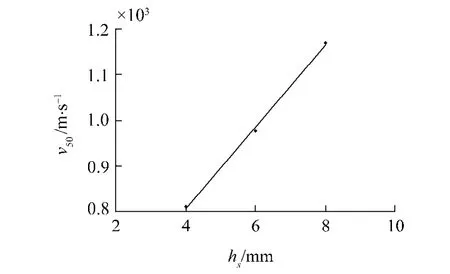

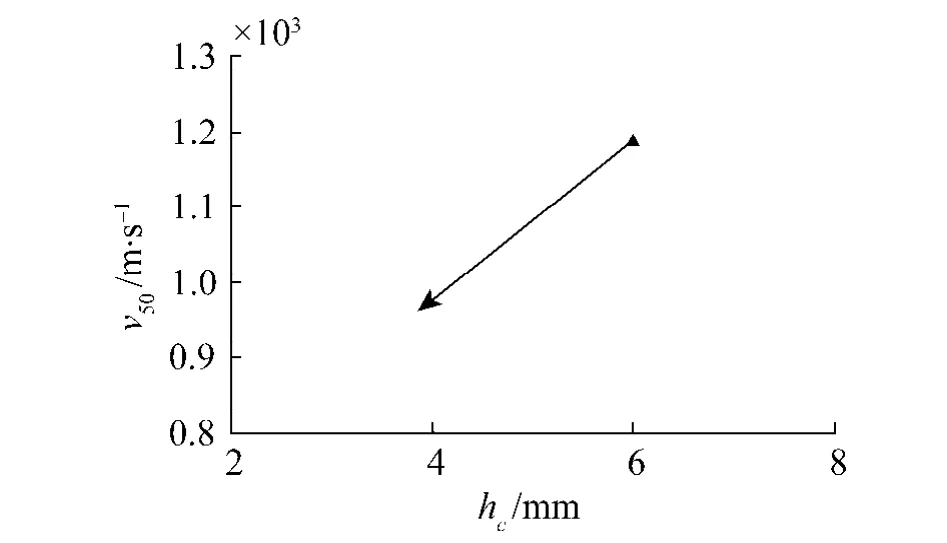

根据相似的原理,在船用钢背板厚度不变的情况下,靶板的弹道极限随陶瓷面板厚度的增加也呈线性增大趋势,结合4C/6S和6C/6S的弹道极限实验结果(如图11),经过线性拟合,得到了v50随hs的变化公式为

式中,v50表示弹道极限速度,m·s-1;hc表示陶瓷面板的厚度,mm.

利用式(2)可以计算不同船用钢背板厚度的弹道极限,拟合结果和实验结果的对比情况如图10所示,满足工程设计的要求,可以采用式(2)来计算因船用钢背板厚度增加引起的靶板弹道极限的变化.

当陶瓷面板和船用钢背板的厚度同时发生变化时,就要根据式(1)和式(2)所显示的厚度变化引起弹道极限变化的规律,并结合弹道实验结果得到合理的预测公式.综合以上2方面的研究,陶瓷面板厚度和船用钢背板厚度在靶板的抗侵彻方面具有不同的作用:式(1)表示在陶瓷面板厚度不变的情况下,船用钢增加1 mm,靶板的弹道极限增加89.5 m/s;式(2)表示在船用钢背板厚度不变的情况下,陶瓷增加1 mm,靶板的弹道极限增加105.45 m/s,因此,可以将弹道极限随陶瓷面板和船用钢背板厚度的变化初步的表示为

式中:P需要根据实验结果拟合得到,P=57.2 mm,10 g破片模拟弹侵彻任意厚度陶瓷/船用钢的弹道极限计算公式为

式中:hc、hs分别表示陶瓷面板和船用钢背板的厚度,mm.

图11 弹道极限速度随陶瓷厚度的变化曲线Fig.11 Graph of steel ballistic limit vs.ceramic thickness

2.3 计算结果比较

计算陶瓷/金属复合靶板弹道极限的经典解析公式为Florence模型:

式中:r为陶瓷破碎锥的底部半径,rp为弹体半径,mp为弹体质量,ρA为靶板的面密度,d1、d2分别为面板和背板的厚度,ρ1、ρ2为面板和背板的密度,εc、σc分别为背板的失效应变和极限拉伸强度,以上各量均采用国际单位制.

结合表1提供的陶瓷面板和船用钢背板的材料参数及图2提供的10 g破片模拟弹的几何参数,根据Florence模型的计算公式(5),可以对本文实验用到的靶板4C/4S、4C/6S、4C/8S、6C/6S、7C/4S的弹道极限进行计算,如表3所示.

表3 主要实验结果与经验公式计算结果的对比Table 3 Empirical values and experimental results

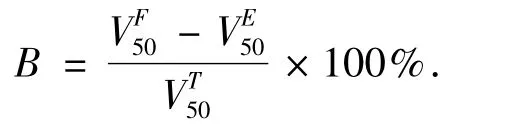

根据本文得到的经验公式(4),对实验中用到的陶瓷/船用钢靶板的弹道极限进行计算,具体的计算结果如表3所示.

以弹道实验的结果为基准值,按照下式分别计算Florence模型计算值和经验公式计算值与实验结果相对误差.

Florence模型的计算结果与实验结果的相对误差A:

经验公式的计算结果与实验结果的相对误差B:

表3中所显示的Florence模型的计算结果与实验值的相对误差在-63.03%~-41.55%,远大于工程上的需要,因此,Florence模型不能对本文所用到的陶瓷/船用钢靶板的弹道极限进行合理的预测.

表3中所显示的经验公式的计算值与实验值的相对误差的最大值为-4.89%,满足工程上的需要.因此,本文所得到的经验公式能够对弹道极限进行合理的预测.根据经验公式可以计算某一防护对象(给定弹道极限v50)下所需要的一系列陶瓷厚度和船用钢厚度,再结合实际的应用情况,选择合理的厚度比.

3 结论

1)在高速破片弹侵彻陶瓷/船用钢复合装甲时,陶瓷面板会呈现完全贯穿横向的径向裂纹和向靶前喷射的陶瓷碎粒,且破口直径远大于弹体直径;当弹速在靶板弹道极限附近时,船用钢背板的变形模式为隆起-碟型变形,隆起变形区直径远大于弹径;船用钢背板的凸起高度和变形区直径在弹道附近处呈现极大值;

2)陶瓷/船用钢靶板中的陶瓷面板厚度和船用钢背板厚度在靶板的抗侵彻方面具有不同的作用:在陶瓷面板厚度不变的情况下,船用钢增加1 mm,靶板的弹道极限增加82.9 m/s;在船用钢背板厚度不变的情况下,陶瓷增加1 mm,靶板的弹道极限增加105.45 m/s;

3)根据实验结果得到了10 g破片模拟弹侵彻任意厚度陶瓷/船用钢的弹道极限的经验公式;将实验结果与Florence模型和经验公式的计算结果进行了对比,后者能对弹道极限进行合理的预测,因此,根据经验公式可以计算某一防护对象所需要的陶瓷厚度和船用钢厚度.

[1]谢述锋.舰船用轻型陶瓷基复合复合装甲的抗弹性能研究[J].舰船科学与技术,2007,29(3):110-113.

XIE Shufeng.Projectile-retarded mechanisms of warship's light ceramic-based composite armor[J].Ship Science and Technology,2007,29(3):110-113.

[2]韩辉,李楠.金属封装陶瓷复合装甲研究进展[J].兵器材料科学与工程,2007,30(2):72-74.

HAN Hui,LI Nan.Research progress in metal encapsulating ceramic composite armors[J].Ordnance Material Science and Engineering,2007,30(2):72-74.

[3]孙志杰,吴燕,张佐光.防弹陶瓷的研究现状与发展趋势[J].宇航材料工艺,2000(5):10-15.

SUN Zhijie,WU Yan,ZHANG Zuoguang.Current status and development of ballistic ceramics[J].Aerospace Materials&Technology,2000(5):10-15.

[4]杨江丽,宋顺成.国外陶瓷材料抗侵彻研究进展[J].兵器材料科学与工程,2007,30(2):72-74.

YANG Jiangli,SONG Shuncheng.Research progress in ceramic material for anti-penetration[J].Ordnance Material Science And Engineering,2007,30(2):72-74.

[5]侯海量,朱锡,阚于龙.轻型陶瓷复合装甲结构抗弹性能研究进展[J].兵器材料科学与工程,2008,29(2): 208-216.

HOU Hailiang,ZHU Xi,KAN Yulong.The advance of ballistic light-weight ceramic composite armor structures[J].Ordnance Material Science and Engineering,2008,29(2): 208-216.

[6]陈小伟,陈裕泽.脆性陶瓷靶高速侵彻/穿甲动力学的研究进展[J].力学进展,2006,36(1):85-102.

CHEN Xiaowei,CHEN Yuze.Review of the ceramic targets penetration dynamics[J].Review of Mechanics,2006,36 (1):85-102.

[7]侯海量.大型舰船水上舷侧结构抗毁伤机理研究[D].武汉:海军工程大学,2004:70-80.

HOU Hailiang.Study on mechanism of damage-resistant of large scale surface warship topside structure[D].Wuhan: Naval University of Engineering,2004:70-80..

[8]GONCALVES D P,DE MELO F C L,KLEIN A N.Analysis and investigation of ballistic impact on ceramic/metal composite armour[J].International Journal of Machine Tools&Manufacture,2004,44(2/3):307-316.

[9]申志强,蒋志刚,曾首义.陶瓷/金属复合靶板工程模型及耗能分析[J].工程力学,2008,25(9):229-234.

SHEN Zhiqiang,JIANG Zhigang,ZENG Shouyi.Engineering model and analysis of ceramic/metal target[J].Engineering Mechanics,2008,25(9):229-234.