发电机励磁碳刷过热原因分析及预防

2011-03-22冯上青

冯上青

(韶关发电厂,广东 韶关 512023)

发电机运行中励磁碳刷是维护工作量大且最容易出现故障的部件,若在运行中碳刷出现的异常不能及时被发现和消除,很可能会发展成发电机励磁不稳甚至失磁、碳刷滑环烧毁、转子绕组短路烧损等严重事故。如某电厂2号发电机于2004-01-30滑环碳刷着火,导致发电机失磁保护动作停机。事后检查发现,发电机碳刷架负极滑环侧已严重烧损,并有短路痕迹,转子正极引线(长引线)大部分烧毁,用以固定负极滑环的钢套圈也烧损严重。

从大量发电机碳刷故障致使发电机停运的案例来看,停机事件的直接原因是碳刷(包括刷辫)过热。因此,对发电机碳刷维护(包括更换碳刷、调整弹簧压力、清洁滑环碳刷等)的目的也是防止碳刷过热。为了防止发电机碳刷过热,需分析其过热的原因,并从设计、安装、运行维护等几个方面消除其过热的根源。

1 碳刷过热原因分析

1.1 碳刷发热量的组成

大容量机组发电机转子正、负极滑环与刷架之间都并联有几十只碳刷,也就是说,正(负)极各碳刷是并联运行的,且流经每只碳刷的电流也比较大(如300MW发电机额定负荷时,平均流经每只碳刷的电流达60 A)。正常运行中的碳刷温度一般在50 ~80 ℃(温升在40 ℃左右),流经每只碳刷的电流基本相等,碳刷与滑环运行中产生的热量由通风系统带走,即发热与散热达到基本平衡。碳刷运行中的热量基本上由3部分组成:(1)碳刷自身电阻的发热功率W1=I2R1;(2)碳刷在刷架与滑环间的接触电阻引起的发热功率W2=I2R2;

(3)碳刷与滑环间的滑动磨擦力引起的发热功率W3=Fv。

其中,I为流过碳刷的电流,R1为刷体电阻,R2为碳刷接触电阻(包括刷辫与刷架接触电阻、刷辫与刷体连接电阻、刷体与滑环接触电阻),F为碳刷弹簧压紧力,v为碳刷与滑环的相对运动速度。

因此,碳刷的总发热功率W=W1+W2+W3= I2R1+I2R2+ Fv。碳刷运行中与滑环的相对运动速度是固定的;弹簧若为恒压式则压紧力F恒定,若为非恒压式弹簧则F随碳刷体的磨损逐渐降低,因此磨擦发热并不会引起碳刷过热。而I,R1,R2随运行工况在某些情况下会发生很大的变化,发热功率I2R1+ I2R2超过碳刷承受程度则会引起碳刷过热烧损,从而危及发电机的安全运行。因此,在运行中应控制I,R1,R2在正常范围。

1.2 碳刷过热原因分析

因为每极滑环上碳刷都是并联运行的,根据并联电路原理,当发电机励磁电流一定时,流经每只碳刷的电流与该只碳刷支路电阻(R1+R2)成反比。根据基尔霍夫第一定律,某一碳刷支路运行中因电阻增大而递减的电流必然会被其他碳刷支路负担;某一簇碳刷支路因电阻增大而递减的电流也会被其余簇碳刷支路负担。因大机组每极滑环上都有几十只碳刷,一两只碳刷失去作用(如刷握卡涩失去滑动接触或更换碳刷期间),对其他碳刷支路不会有很大影响。但如果多条碳刷支路电阻增大甚至断路,会使其他碳刷支路电流有很大的增幅。发电机碳刷在运行一段时间后,由于弹簧压力变化、碳刷质量差异、安装等原因会引起刷体长短不一、滑环氧化膜变化、碳刷接触面形成气膜和跳动等现象,使得各碳刷支路电阻(包括刷体电阻、接触电阻)出现分化。碳刷支路电阻出现大幅变化将使各碳刷电流差别大幅变化。而发热功率与电流的平方成正比,使得本来温度接近正常值上限的碳刷很快发热超限,一旦该碳刷烧损,极易促使其他碳刷相继过热和烧损,造成恶性循环,扩大事态。

某些碳刷因弹簧紧力不足、碳刷接触面脏污等原因而产生火花,如不及时消除可能烧伤滑环接触面,从而引发更多碳刷接触不良,使得正常工作的碳刷支路电流大增而发热。如果碳刷火花过大,不仅使该碳刷烧损,也可能烧坏紧邻的碳刷。

2 防止碳刷过热的措施

2.1 安装、选型方面

在机组大小修时,要对刷架进行精密的安装和校对,使每个刷握安装孔与滑环圆周切面垂直,保持滑环轴线与刷架轴线同心。如果刷握安装孔并非完全垂直于滑环圆周切面,而是有一定的倾斜度,就会造成碳刷接触不良、弹簧压力不一致。而滑环轴线与刷架轴线不一致,会造成不同侧的碳刷压力不一致,刷体磨损速度也不同,从而使各碳刷的R1和R2差异变大。

同一发电机应采用同一厂家、同一型号,且尽量采用同生产批次的碳刷,因为不同型号的碳刷其电阻特性会有很大的不同,同型号不同生产批次的碳刷也往往存在质量上的差异。在使用碳刷之前,要检查刷体与刷辫连接牢固良好,测量各碳刷电阻值相近并与正常运行碳刷电阻值相近。

所选碳刷的主要参数(如磨擦系数、接触压降、电流密度、额定电流、允许最高转速等)应与所在发电机励磁系统相匹配。

更换碳刷前应依据滑环的圆度将碳刷接触面磨出一定的弧度,使碳刷与滑环实际接触面不少于80 %。因为接触面过小,会增大碳刷电阻。

更换碳刷前应将碳刷各侧面打磨平滑,并保证刷体与刷握内壁有0.1~0.2mm的间隙,防止刷体受热膨胀卡阻,从而增大接触电阻甚至断路。

刷辫与刷架连接之前,应先检查连接螺丝干净无锈,刷架连接处清洁干净,然后再连接牢固。弹簧压接紧力要适中,并与其他碳刷弹簧紧力相当,从而有效避免人为原因使碳刷接触电阻增大。

2.2 运行维护方面

认真执行巡回检查制度和交接班制度,特别要定期检查各碳刷温度。各碳刷温度应该相接近且不超过80 ℃。若某些碳刷(包括刷架、刷框、接触面、刷辫)温度明显高于其他在运碳刷的温度,应重点进行跟踪、检查和调整。如,检查碳刷有无跳动、冒火现象;用手拉刷辫检查碳刷是否存在卡涩、压力不均或失效现象;检查刷块边缘是否存在剥落;刷体是否过短;用钳表检查各碳刷电流是否偏差过大等,并消除不正常现象。

运行中要每星期对碳刷吹灰一次,防止碳粉等尘粒将刷体与刷握间隙卡塞;检查冷却风道、冷却风机运行正常。

停机后要对滑环、碳刷刷握进行吹扫和清洁,保证部件的清洁度。若滑环出现电腐蚀,应进行抛光打圆处理,避免因滑环表面不平滑和氧化膜损坏而增大接触电阻,造成碳刷打火和跳动。

对碳刷维护人员的知识技能培训要到位,特别是有关更换碳刷和滑环打磨抛光的操作,技能经验要求较高,一定要做好监督、验证工作,防止因人为技术因素而使碳刷出现大面积异常运行。

3 发电机励磁碳刷过热问题及处理

3.1 发电机励磁碳刷存在的问题

某厂11号发电机容量为300MW,采用自并励可控硅静止励磁方式,定子额定电压20kV,转子额定电压455V,转子额定电流2075 A,正、负滑环共配置64只碳刷,采用恒压弹簧刷握,碳刷是东方电机厂随机配备的,型号为NCC634,规格为25×38×100mm,2005年7月投入运行。

2008-03-04T08:30,乙值巡检人员定期巡检时发现11号机多个滑环碳刷有轻微火花,汇报值长。值班人员更换了3只较短的碳刷,同时对其他碳刷进行了调整,火花消失。14:00,巡检人员出巡时再次发现碳刷有火花,其中正极2只碳刷温度最高至230 ℃,汇报值长,并将有功负荷由246MW降至225MW,无功由64 Mvar降至20 Mvar。打磨数只碳刷接触面,更换了一些弹簧片,火花基本消失,过热碳刷温度逐步下降。20:00丙值接班后,继续进行调整,最高温度的碳刷控制在80℃以下。在接下来的2个多月,正极碳刷正顶上一排经常出现火花,温度较高,最高达285℃,负极顶部3排碳刷温度较高(无火花),各班经过调整后都能有所下降,但运行不久后,温度又会升高。这样的问题反复出现。

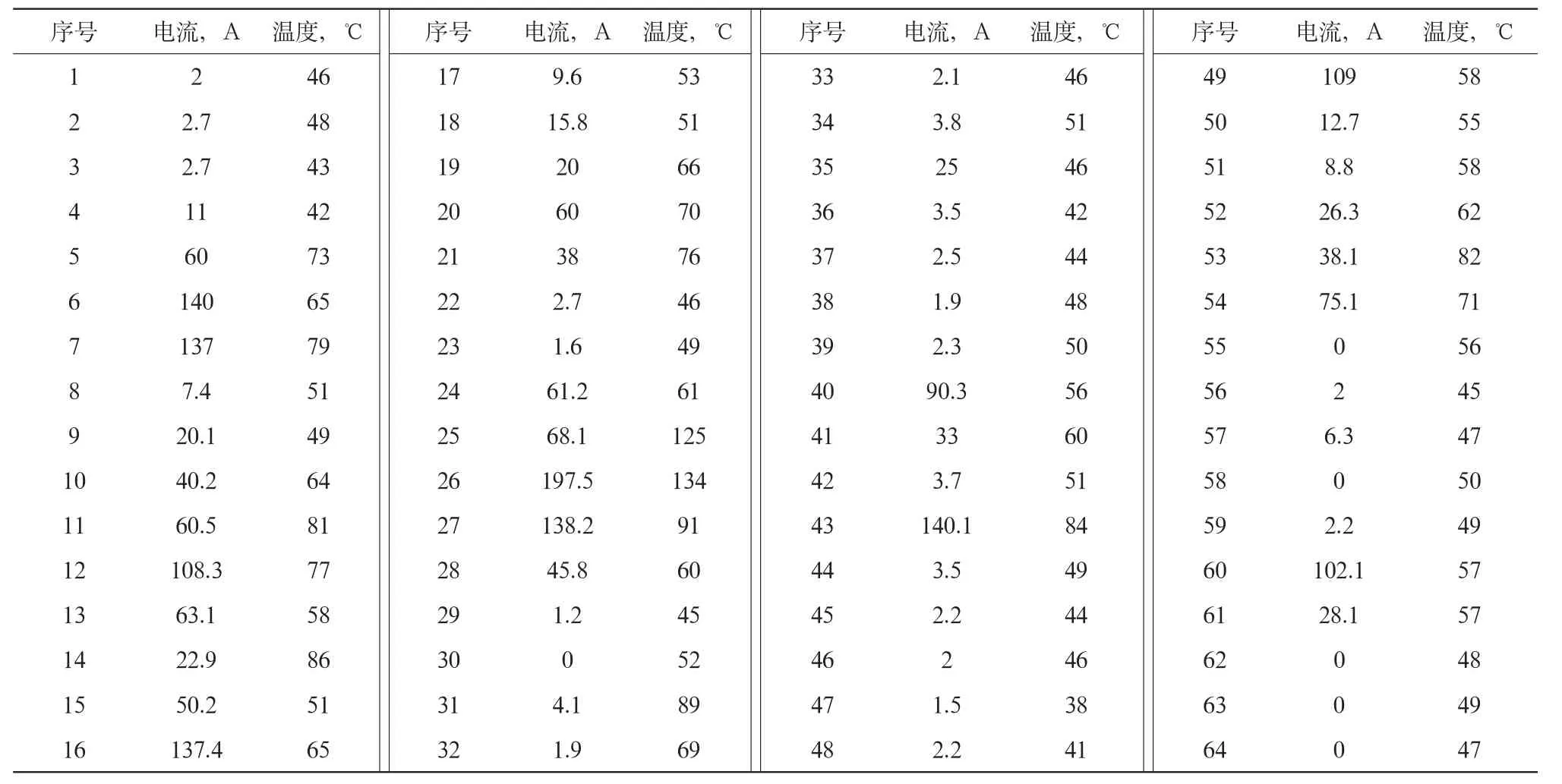

5月27日,设备点检人员对每只碳刷电流和温度进行了测量,如表1所示,碳刷电流分布极不均,有6只碳刷电流为0,其余碳刷电流在1.2~197.5 A之间。因为碳刷弹簧是恒压弹簧,不能人为调整,所以对电流为0或小于10 A的碳刷更换了恒压片,电流分布有所改善,但总体上碳刷间的电流差别仍很大,碳刷温度超限(大于80℃)现象时有发生,对发电机安全运行构成潜在威胁。

表1 发电机碳刷测量(时间:2008-05-27T10:00 负荷243MW/3 Mvar 环境温度 19 ℃)

3.2 碳刷过热主要原因及处理

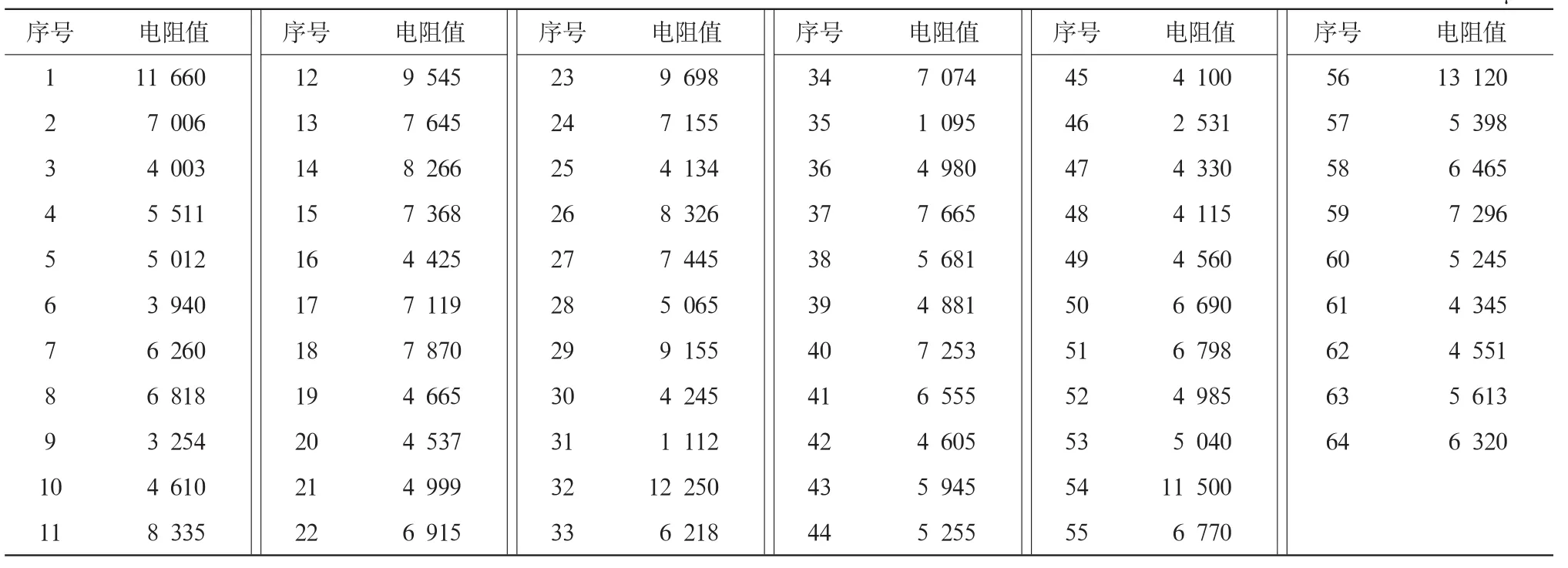

设备点检人员经过2个星期的现场跟踪、观察和调整,并未从根本上消除温度高现象。为此,排除了碳刷压力调整不当及滑环损伤的原因,而将主要原因归结于碳刷本身的质量及直流电阻上,于是着手购买质量好的另一生产厂家的碳刷。6月26日,利用停机机会将11号机碳刷全面更换为具有硬度小、直阻低等优点的香港摩根碳刷,型号为8NCC634。同时对拆下的碳刷电阻进行了测量,表2为测量结果,其中,电阻最大为0.01312 Ω,最小为0.001112 Ω,相差超过10倍。

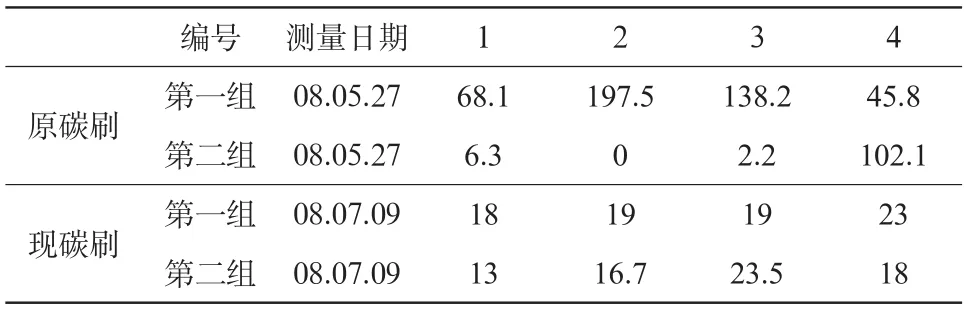

发电机重新运行后,碳刷温度降低,且在近半年的运行中,一直维持在40~70 ℃,电流分布均匀,无打火现象。其间,对任意2组新旧碳刷的电阻,电流分布和碳刷温度进行了对比测量(见表3,4,5)。表2~表5说明新更换的碳刷电阻小且均匀,原碳刷由于电阻值差别太大导致电流分布差别太大,碳刷间温度差别大,甚至出现超温,难以通过常规调整手段彻底消除。

4 结束语

励磁碳刷运行作为发电机组运行的重要组成部分,应该引起重视。据了解,很多电厂制订的发电机碳刷运行维护标准过于简单,主要就是更换过短的碳刷,对打火的碳刷进行调整。因为碳刷数量较多(特别是有多台发电机需要维护时),现场极少能对每只碳刷的电流、温度进行测量、跟踪和分析。大量事例证明,励磁碳刷故障往往在发生多只碳刷火花大、温度严重超温,甚至发出焦味时才被发现,而且很难通过调整手段加以消除,只能停机处理。因而会引发保护动作和烧毁发电机转子。励磁碳刷过热引起烧损、停机,是长期不注意细节维护,不注意多方面预控的结果。因此,只有以预防为主,从设计、设备采购、安装、运行维护、停机后检查修理、人员培训、制度执行力等方面严格把关,才能把碳刷故障消灭在萌芽状态,减少不必要的损失。

表2 6月26日停机后测得的各碳刷电阻值(本表序号与表1序号不对应)

表3 新旧碳刷电阻对比 μΩ

表4 新旧碳刷电流对比(机组负荷190MW/5 Mvar)

表5 新旧碳刷温度对比(机组负荷242MW/15 Mvar)℃

1 彭远崇.发电机励磁碳刷事故分析和对策[J]. 电力安全技术,2003,5(7):30~31.

2 杨 凯. 300MW发电机励磁碳刷故障原因及运行维护对策[J]. 继电器,2007,35(9):70~71,81.

3 胡新军. 发电机滑环碳刷电火花故障处理[J]. 电力安全技术,2004,6(6):9.