一起660 MW超超临界机组跳闸过程分析

2011-06-25张义昌

张义昌

(大唐国际吕四港发电有限责任公司,江苏 启东 226246)

2010-08-04,某厂2号机组运行中由于凝结水上水主调门定位器故障,调门卡在72 %,除氧器水位控制不当,导致水位高高保护动作,联锁关闭四抽电动门、抽汽逆止门,造成运行汽泵失去工作汽源而出力下降,省煤器入口流量低低,锅炉MFT动作,机组跳闸。

1 设备概况

锅炉采用哈尔滨锅炉有限责任公司生产的由三菱重工提供技术支持的超超临界参数变压运行直流锅炉,型号为HG/26.15-YM3;汽轮机采用哈尔滨汽轮机有限责任公司制造的超超临界、一次中间再热、单轴、三缸四排汽、高中压合缸、反动凝汽式汽轮机,型号为CCLN660-25/600/600;发电机采用哈尔滨电机厂制造的三相交流隐极式同步汽轮发电机,型号为QFSN-660-2。

锅炉给水系统采用2台60 % BMCR容量的汽泵和1台30 % BMCR容量的启动电动给水泵。小汽轮机工作汽源为四段抽汽和辅助蒸汽,高压汽源为再热冷段。四段抽汽与辅助蒸汽手动切换,低压汽源和高压汽源由MEH控制切换。

除氧器上水由主路、辅路和旁路构成,主、辅路均采用电动门、调整门控制,旁路采用电动门控制。主路设计调整容量为100 %,辅路为30 %,旁路为100 %。辅路只在启停机低负荷下参与调整,机组在正常运行时由主路进行除氧器水位调整;副路不参与调整。在满负荷情况下,除氧器上水主调节阀开度在62 %~70 %。

2 事件经过

当天10:20,机组负荷465 MW,水煤比6.7,给煤量200 t/h;A,C,D,E,F 5套制粉系统运行,送、引、一次风机均在自动位。凝结水走主路,除氧器上水主调门投自动,水位设定值2 100 mm,调门开度53 %,除氧器水位2 080 mm;A凝结水泵运行,电流192 A,凝结水流量1 040 t/h,B凝结水泵备用,热井通过除盐水箱静压补水,水位650 mm;由四抽带A、B汽泵运行,转速分别为4 770 r/min和4 730 r/min,调门开度41.5 %;省煤器入口流量1 340 t/h,由于MEH汽源切换功能不完善,2汽泵高压汽源未投入。

10:25:22,负荷470 MW,除氧器上水主调门指令53 %,而反馈由53 %开始逐渐变大,A凝结水泵电流伴随凝结水流量及除氧器水位上升缓慢上升,热井水位缓慢下降,热井自动补水调门逐渐开大,省煤器入口流量保持1 350 t/h,基本不变。

10:27:40,除氧器上水主调门开度指令逐渐减小至0,除氧器上水主调门开度反馈达到72 %不动,除氧器水位上升至2 200 mm,除氧器入口凝结水流量达到1 666 t/h,A凝结水泵电流升至220 A,机组负荷基本维持不变。

10:28:34,运行人员发现凝结水泵电流异常,根据除氧器上水主调门指令与反馈的偏差,立即解除自动,手动关小除氧器上水主调门未成功。

10:28:45,除氧器水位上升至高I报警值2 300 mm,光字牌报“汽机水位异常”。1 min后,除氧器水位快速上涨至高II值2 400 mm,除氧器溢流阀及事故放水阀开信号同时发出,直至10:32:22,除氧器事故放水门全开到位,溢流阀实际未成功开启。

10:30:30,由于除氧器水位持续上升至2 450 mm,监盘人员将凝结水泵再循环调整门解自动后开至18 %,凝结水泵满电流运行。30 s后由于除氧器水位持续上升至2 500 mm,故将凝泵再循环调门全开,除氧器入口凝结水流量由1 666 t/h下降至1 554 t/h,省煤器入口给水流量依然在1 350~1 400 t/h之间波动,凝结水泵电流上升至226 A(额定电流为223 A)。

10:31:06,将除氧器上水主调门前电动门手动关至67 %,除氧器入口凝结水流量未明显减小。

10:31:48,除氧器水位2 600 mm,高III值保护动作,四段抽汽电动门、逆止门联锁关闭。

10:32:20,发现除氧器水位仍不下降,打开除氧器溢流阀操作端,发现溢流阀“关”反馈一直没有脱开,判断溢流阀未打开,立即手动开启溢流旁路门,水位呈下降趋势。

10:32:25,除氧器水位上升至2 650 mm,关闭除氧器上水主调门后电动门。

10:33:20,监盘人员预判凝结水流量将大幅下降,手动全开除氧器上水副调门。

10:33:36,除氧器水位开始回落,期间除氧器水位最高上升至2 735 mm。

10:32:46,小机调门全开至100 %,小机出力大幅下降。

10:33:00,A,B汽泵入口流量先后低至180 t/h,汽泵再循环调门全开,省煤器入口流量低报警。

10:33:34,锅炉MFT保护动作,机组解列。检查发现除氧器上水主调门定位器故障。

17:37,更换除氧器主调门定位器,开关试验正常后,机组重新并网。

3 事件分析

纵观整个过程,此次事故是由除氧器上水调门定位器故障、调门误开诱发的;是一起在除氧器溢流阀卡涩、除氧器水位保护设定不合理、运行人员未能及时抑制除氧器水位上涨等综合因素的作用下,省煤器流量低低引发的锅炉灭火跳机事故。

分析整个过程,凝结水流量由1 060 t/h非正常上升至1 660 t/h,从10:25异常发生到10:32四段抽汽电动门关闭的7 min为此次事故处理的黄金时间。其间,能否及时将除氧器水位控制在正常范围内是事故处理成败的关键。在此次事故处理中,运行人员对除氧器水位采用了如下控制措施:

(1)手动关闭除氧器上水主调门。解列水位自动,进行手动控制为此次事故处理首选也是最简单、有效的方法,但在该案例中由于调门定位器故障,虽有指令但调门未能动作,所以未能奏效。

(2)就地关小除氧器上水主调门前电动门。由于除氧器上水主调门前电动门没有“中停”操作端,因而在第一时间派人就地关小除氧器上水调门前电动门是完全正确的。因为利用除氧器上水调门前电动门截流调整,如果能配合拥有35 %流量设计的除氧器上水副调门进行微调的话,不但可以最终稳定除氧器水位,而且有一定的抗扰动能力。这是消除此次突发事件的唯一的也是最有效的途径。但是由于该电动门与主控室不在同一层操作平台,人员到位需要一定的时间,并且操作过程中盘前与就地人员需要频繁联系,因此能否为该步操作争取到充足的时间是此次处理成败的关键。实际过程中人员2 min后才到位,此时由于不能采取有效的措施抑制除氧器水位上涨,在人员到位后除氧器水位已经接近高III解列值。人员到位后就地关小除氧器上水主调门前电动门时经验欠缺,且与当盘人员联系不紧密,67 %的实际开度并未明显截流。

(3)开启凝泵再循环,分流凝结水流量。其实际效果是能够降低除氧器上水流量100 t/h左右,缓解除氧器水位上升的速度。但是采用该手段后凝泵流量瞬间就超过了设计最大流量1 800 t/h,且凝泵已超电流。之后只好关小再循环至45 %。

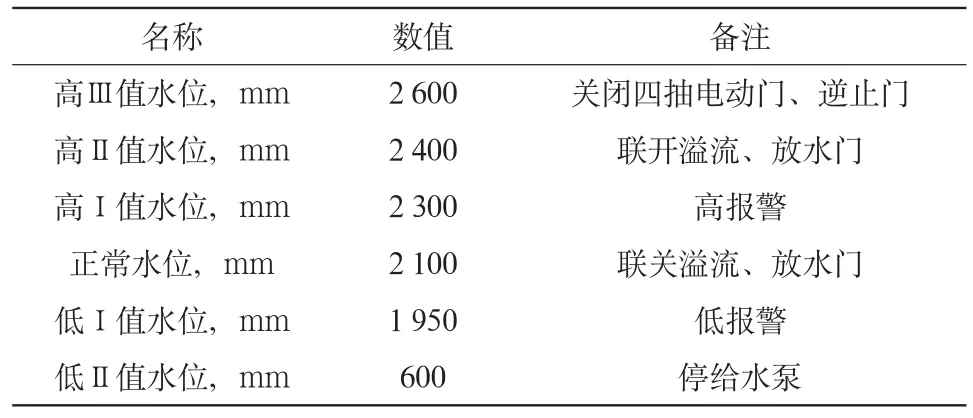

(4)该厂除氧器水位保护设定值如表1所示:除氧器水位高Ⅰ值只报警,不联开溢流阀,逻辑设计不合理。

另外,除氧器溢流管路按30 %容量设计,能放水750 t/h左右,原本如果除氧器溢流阀能正常开启,足以平衡由于除氧器上水调门误开所突增的600 t/h的流量,但由于该调门内漏,手动摇得太紧,致使紧急情况下开启时,因过力矩而拒动。该阀门不能处于可控、在控状态,导致除氧器失去自动放水功能,加之在溢流阀联动后运行人员未能及时确认该阀门的状态,使得控制除氧器水位的最直接有效的手段未能奏效。

表1 除氧器水位保护定值

(5)采取诸多措施未能明显抑制除氧器水位上升后,在远方关闭除氧器上水调门后电动门。70 s后,该电动门截流效果开始显现,除氧器入口凝结水量开始明显下降。为了延缓除氧器水位下降速率,运行人员在关闭除氧器上水主路后不久,开启除氧器上水旁路,但由于此时四抽电动门及逆止门已经关闭,未能及时挽回锅炉灭火的结局。

通过对除氧器水位调整的各种手段进行分析比较可以看出,在类似事故处理过程中应保持机组负荷稳定,防止操作人员顾此失彼,宜采用手动调整除氧器水位的方法。在除氧器水位主调门高位卡涩的情况下,应首先开启凝结水泵再循环调整门,减缓除氧器水位上升速度,同时监视好凝结水泵电流;其次要果断关闭主调阀前或后电动门,投入副调阀自动,副调阀全开的流量是600 t/h;之后应迅速派人去就地根据事前除氧器流量,调整除氧器上水主调门前或后电动门开度,维持除氧器水位。上水电动门关闭的过程是流量逐渐减小的过程,而不是立即断水的过程,再加副调阀投入自动,会根据除氧器水位,自动进行调整。

4 整改措施

事故发生后本着“四不放过”的原则,对此次事故进行了认真分析,认定这是一起由于设备故障诱发的事故,加之逻辑设定不合理、运行人员第一判断不准确、处理思路不明确、对后果估计不足造成了停机事件。由此提出如下整改措施。

(1)将除氧器水位达高III值2 600 mm时,联锁关四段抽电动门、逆止门的逻辑,改为联锁关闭四抽至除氧器加热供汽电动门,消除因除氧器水位达高III值时小机失去汽源的弊端。

(2)对除氧器事故放水阀与溢流调节阀联锁开启功能采用同一水位定值进行修改,改为高I值2 300 mm联锁开溢流调节阀及其旁路阀,高II值2 400 mm联锁开事故放水阀。

(3)对除氧器上水主调整门前、后电动隔绝门操作端增加中停功能,便于关键时刻运行人员能在DCS画面上直接关小电动隔绝门到任一开度,以达到节流的作用。

(4)进一步加强设备管理,尤其是加强设备消缺管理,对设备缺陷中隐藏的后患应有前瞻性。开展调研工作,并根据调研结果进行专项技术改造,避免由于管路震动等原因造成定位器故障等同类问题再次发生。限期对该厂各机组主要调整门进行一次彻底的检查治理,及早消除设备隐患。

(5)对阀门内漏情况进行全面检查和梳理,并根据检查情况制定阀门内漏专项治理方案及计划,且责任到人。要按照治理计划逐步实施隐患整改,确保阀门运行的可靠性,杜绝因阀门缺陷而造成的各类不安全事件的发生。

(6)生产部门要充分结合生产实际,利用仿真机等有效手段,进一步扩大技术培训范围。特别是事故处理部分,要针对现场主要设备缺陷可能引起的异常事件,理清处理思路,抓住处理要点,制定技术防范措施,积极做好事故预想并加强演练培训,全面提高运行人员应对突发事件的能力。