汽车轴承止动槽位置加工误差分析及减少措施

2011-03-16李征

李 征

(中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨150036)

1 前言

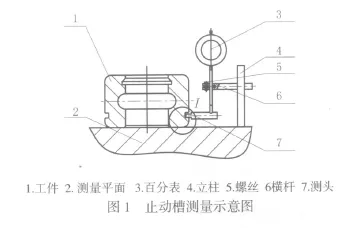

长城汽车轴承是我公司开发的新用户,其产品的结构是外圈带有止动槽。其作用是轴向定位。客户要求止动槽位置公差为±0.05mm、而车工加工误差为±0.07mm。由此看出磨加工无论采用单头平面磨削,还是卧式双端面磨削要想满足成品要求,必须从设计及测量系统乃至各个工序的加工误差进行详细分析,并制定控制止动槽超差的措施,才能保证产品要求。止动槽测量方法如图1所示。

2 误差分析

2.1 产品设计误差

客户要求止动槽位置公差为±0.05mm,此误差是无法更改的,也是产品最终达到的。

2.2 车加工工艺要求

车加工误差为±0.07mm,在一般情况下是能够保证的。

2.3 磨加工工艺要求

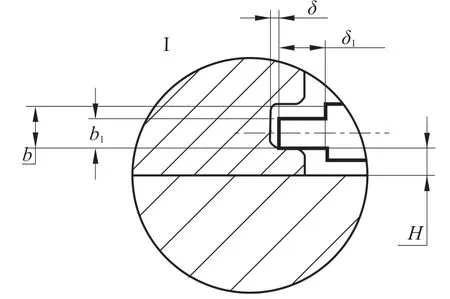

如果采用单头平面磨削平面将进行两次磨削,必须减少车加工误差。为减少车加工误差又能保证成品要求,我们必须合理运用尺寸链进行计算,如图2所示。

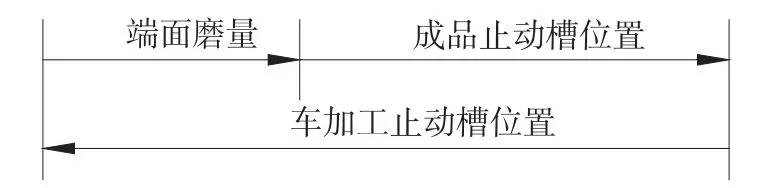

由图2可看出成品止动槽位置尺寸是封闭环尺寸,端面磨量是减环如下所示。车加工止动槽位置尺寸是增环。根据成品要求我们推出车加工要求的工艺尺寸即加工误差,如下所示:

Hc=Δ/2+Hj, Hcmax=Δmin/2+Hjmax, Hcmin=Δmax/2+Hjmin。

式中:Hc-车加工止动槽位置尺寸,

Hcmax-车加工止动槽最大位置尺寸,

Hcmin-车加工止动槽最小位置尺寸,

Δ-端面磨量,

Δmax-端面最大磨量,

Δmin-端面最小磨量,

Hj-成品止动槽位置尺寸,

Hjmax-成品止动槽位置最大尺寸,

Hjmin-成品止动槽位置最小尺寸。

按产品要求止动槽位置尺寸及公差2.38± 0.05mm,

∴ Hjmax=2.43mm,Hjmin=2.33mm,取Δ=0.2mm,Δmax=0.23mm,Δmin=0.17mm。

∴ Hc=Δ/2+Hj=0.2/2+2.38=2.48mm,

Hcmax=Δ/2+Hjmax=0.17/2+2.43=2.515mm,

Hcmin=Δ/2+Hjmin=0.23/2+2.33=2.445mm。

即:车工公差2.515-2.445=0.07mm,车工尺寸标注2.520-0.07mm。

Ⅰ局部放大图

图2 尺寸连接图

以上计算及推导是考虑套圈两端面均匀被磨削,并且不考虑工件热处理的变形。如热处理后幅高增加、端面弯曲、止动槽翘曲、端面锥度等都影响止动槽位置。所以要相应地降幅高留量减少一部分,减少多少要根据每个品种套圈实际变形量来确定。

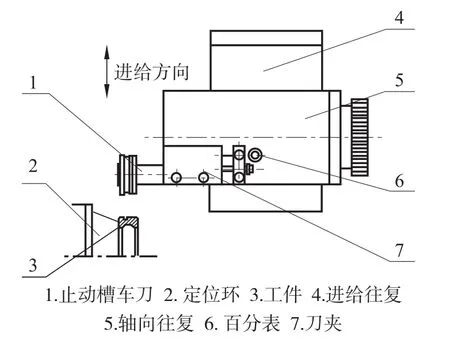

其次考虑减少热处理前平面变动量Δmax=0.22mm、Δmin=0.18mm采取磨平面两遍。再其次考虑减少车加工误差。一般情况下车加工误差±0.07mm。但经过将机床进行改造后,如图3所示,其加工误差控制到±0.035mm以内达到了工艺要求。采取的措施是将机床5的轴向往复锁死即消除轴向间隙,这样加工时只有进给往复的间隙存在。同时为调整方便及准确性,安装了百分表保证了加工的准确性。从工艺加工上将止动槽面定位基准面,加工时安装在定位环面处。这样使加工基准与设计基准统一,减少了基准不重和误差。

图3 止动槽加工示意图

2.4 测量误差

从图2中Ⅰ局部放大图可以看出δ及δ1测量时必须注意,因为止动槽根部有一个圆弧测量时一定要躲开此处,否则势必影响测量结果。δ1测量时不必考虑侧头误差,设计时已经避免了,根据产品图给定的δ1值,然后设计δ1时考虑到不影响止动槽位置,而δ是测量时要注意的,一般情况下通过一定时间的熟悉完全能够避免的。侧头直径b1出于刚性考虑不能小于止动槽宽太多,否则其变形势量必影响测量结果。

磨加工采取的加工方式有两种:

(1)采用单头平面磨床磨削平面这种方式效率低、产品尺寸及平行差超差机率较高。对操作者的技术水平要求较高且劳动强度较大。一般情况下只适合小批量生产。

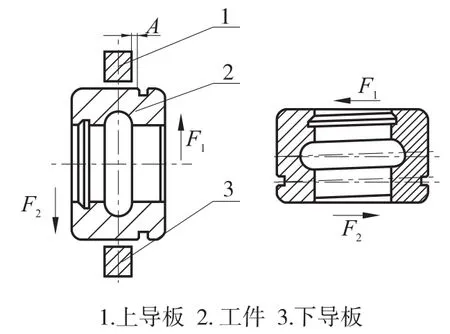

(2)磨加工采用卧式双端面磨床,加工平面如图4所示,磨削平面有如下情况:

① 由于热处理变形平面两端面消耗不均匀对止动槽位置有一定的影响。

② 由于卧式双端面磨床的磨削特点带来的破坏平面与外径的垂直度,这样使止动槽的平行差遭到破坏。

2.5 磨加工的误差

图4 双端面磨削示意图

③止动槽平行差破坏原因分析。由于砂轮异方向旋转在砂轮两端面产生一对力F1、F2,此力致使工件产生偏转,破坏了工件外径与端面的垂直度,出现了如图现象。

④减少垂直差措施

根据垂直差增加原因分析,我们应该减少磨削力F1、F2并且应同时减少。具体加工中磨削压力不要过大,磨削面积、平面留量不要过大。

导板宽度选择要适当,一般情况下1~1.5mm。否则容易致使工件偏转,影响磨削质量。此方法适合于大批量生产。

3 结束语

通过以上分析可看出,要使得止动槽位置满足用户要求。我们要从各个方面控制才能做得到。首先要用尺寸链的方法确定车加工的误差,然后再制定如何保证车加工误差一定范围内对加工方法进行改进,最后,对磨加工方法进行改进,减少了平面留量。对热处理后产生的影响也做了定量试验及分析。由此对止动槽控制会起到作用,保证产品质量。