硬质合金圆柄止动槽成型刀设计

2011-03-16张庆秋

张庆秋

(中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150036)

1 前言

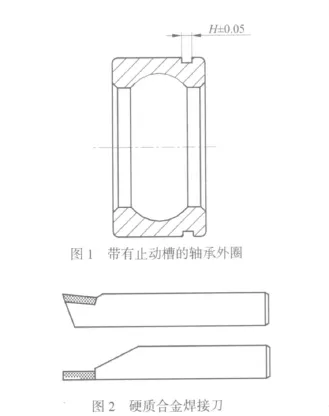

外圈有止动槽的深沟球轴承是深沟球轴承主要结构的变形产品,如图1所示,该类型轴承外圈上有放止动环用的矩形槽,简称止动槽。

近几年市场对外圈带止动槽的深沟球轴承需求量增加,使止动槽的加工数量增加,对刀具的使用寿命提出较高要求。有些用户对止动槽的宽度尺寸精度要求很高,外圈有止动槽的深沟球轴承发往用户后,由于止动槽的宽度尺寸超差、止动槽外径处有毛刺等原因,不能安装使用,导致退货返修的情况时有发生。为了解决这些问题,努力提高止动槽加工质量和生产效率已成为我公司适应市场经济、提高经济效益的课题。

2 现状

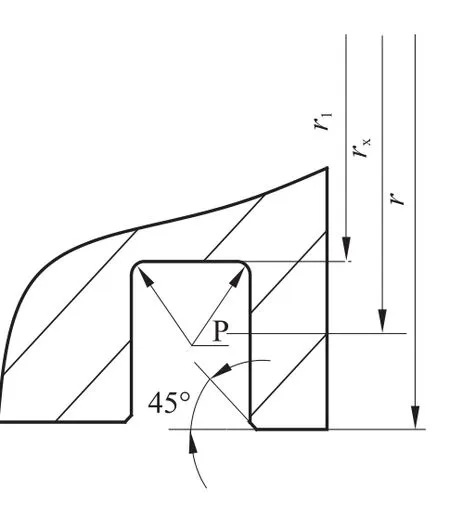

我公司加工止动槽用硬质合金焊接刀,见图2,由操作者在砂轮上用绿色碳化硅砂轮手工刃磨。

要保证止动槽的宽度尺寸H±0.05mm,操作者用卡尺测量磨硬质合金刀具的宽度尺寸。刃磨时用力过小、过大或是手拿不稳都会影响刀具的宽度尺寸,有时刀具磨完后尺寸超差不能使用,造成浪费,给操作者刃磨刀具造成困难,手工刃磨刀具难以保证止动槽的宽度尺寸。即使磨好的刀具宽度尺寸达到止动槽宽度的上限尺寸,由于刀具磨损,有时加工不了多少工件,刀具就不能使用了。

手工刃磨硬质合金止动槽刀,要保证两侧后角对称,刃磨困难。只有保证两侧后角对称,加工的止动槽两端面才能平面度好,不会出现凸凹不平的端面。用手工刃磨的硬质合金的止动槽刀换刀时,要保证止动槽的位置,用试切法试切,再量止动槽位置,要反复对刀保证止动槽位置,在这过程中造成对刀废品,增加了成本。

用手工刃磨的硬质合金的止动槽刀加工的轴承止动槽与外径相交处是尖角,无心磨床磨外径时,在磨削力的作用下产生一薄圆环贴在止动槽平面或掉入止动槽内见图3。 给安装使用带来了不便,客户提出意见。

针对这个问题采取了措施,用人工拿铁针或小锯条往外挑小铁环,费时费力,如果增加工序车止动槽两侧倒角,增加成本,增加工时,在上述情况下设计了硬质合金圆柄成型刀,解决了问题。

3 硬质合金成型刀设计

根据车加工止动槽工序使用的机床和止动槽截面形状,采用圆柄成型刀。该结构成型刀便于安装,夹紧迅速,刀尖与工件中心高调整方便,刀具制造简单,可多次重磨使用。正确选用的硬质合金刀片材料对刀具有重大影响。根据止动槽截面形状的深浅和止动槽宽度,选用了株洲硬质合金厂的产品YTS25牌号的刀片,强度高,韧性好,耐磨损综合性能优于YT14。硬质合金圆柄止动槽成型刀角度选择如下:前角选择γ=10.48°后角选择α=11.54°刀具外径尽可能大,有利于导热、增加重磨次数和刀具耐用度,但考虑机床刀架的高度、刀具材料消耗限制,按经验取40mm。刀头宽度根据止动槽尺寸取值。夹固部分尺寸根据刀夹尺寸及考虑排屑因素选取,刀具总体长度取56mm。这样便于刀具设计标准化。套圈的各部分尺寸见图4。

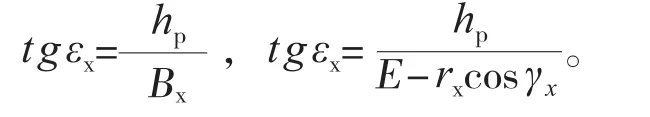

Ρ-工艺最大尺寸,

r-工件外径尺寸,

r1-工件上止动槽底径,

rx-工件上任一点半径。

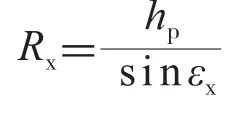

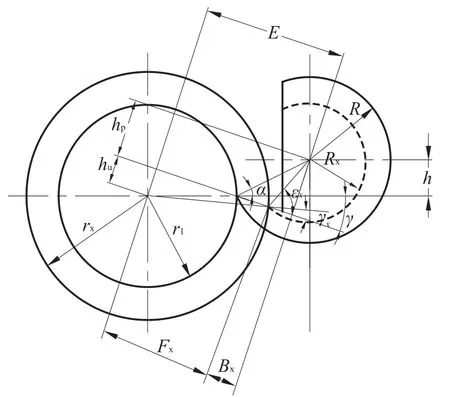

根据套圈的各部尺寸,刀尖对工件中心进行修正计算,见图5圆体成型车刀简化修正计算。

图3 小薄铁环掉入止动槽内

图4 套圈上的各部尺寸

γ-刀具最大外径处前角,

α-刀具最大外径处后角,

R-刀具最大半径,

RX-刀具任意点半径,

hp-刀具中心到前刀面距离,

hu-工件中心到前刀面距离,

h-刀具中心与工件中心距离(设计给定一般取4mm)由刀具中心高可求得后角α,

E-工件中心与刀具中心在前刀面的距离,

εx-刀具中心和前刀面任意点连线与前刀面夹角,通过几何关系得知:

hp=R sin(α+γ),

hu=r1sinγ,

E=r1cosγ+R cos(α+γ),

Bx=E-Fx=E-rxcosγx,

sinγx=,

工件上的rx可以通过画图确定,一般根据刀具制造需要来确定需要工件上的几个点的rx尺寸。如图4所示。然后根据Rx值再求刀具上的Rx尺寸。

该刀具要加工轴承外径与止动槽的倒角,还要止动槽端面与刀具形成倒角,在工艺图上确定一点rx。

我公司设计的硬质合金圆柄成型刀形状见图6,该成型刀圆周的几何形状在光学曲线磨床用金刚石砂轮加工,保证刀具各部尺寸,刀具制造简单,成型面的粗糙度均小于Ra=1.6。操作者使用时只需刃磨排屑槽,节省磨刀时间,止动槽宽度尺寸精度高,保证产品质量,达到客户满意。

图5 圆形成型刀简化修正计算图

使用成型刀,使刀架固定,每次成型刀换刀位置固定,保证止动槽位置,避免对刀试切废品节约钢材,降低成本。

图6 硬质合金圆柄成型刀结构简图

使用硬质合金圆柄成型刀直接把止动槽与轴承外径尖角倒角,磨轴承外径后没有小薄圆环产生,节省工序,提高产品质量和产品竞争力。

4 结论

我公司设计研制的硬质合金圆柄止动槽成型刀,结构合理,使用方便,节约磨刀时间,保证止动槽宽度尺寸和位置尺寸,节约一道倒角工序,提高了刀具寿命、产品质量、生产效率和经济效益。