有限元法计算大吨位伸缩臂起重机起重性能

2011-03-16滕儒民刘阚元

滕儒民,刘阚元,陈 礼

(1.大连理工大学 机械工程学院,辽宁 大连 116023;2.大连益利亚工程机械有限公司,辽宁 大连 116025)

近几年,随着国家大型工程建设项目不断开工,全国交通、水电、铁路等行业的调查分析显示,大吨位伸缩臂起重机的年需求量正不断加大,大型化也因此几乎是所有类型起重机的发展趋势[1].

起重机的起重性能通常由整机倾覆稳定性、臂架结构强度、整体稳定性、板壳的局部稳定性,以及回转支承、起升机构等各机构强度共同决定的一系列一定臂长、一定幅度对应的额定起重量的集合,是起重机综合起重能力的体现.

目前,起重机起重性能的计算通常参照相关书籍及起重机设计规范.计算方法虽然具有普遍性,但是多基于小变形理论,没有考虑臂架变形对载荷计算的影响,已不完全适用于当前大吨位大臂长的几何非线性问题;为追求更精确的计算结果,工程上普遍采用有限元分析软件逐一工况建模分析,但对每个工况建模计算具有一定的复杂性,尤其是对于臂节数多、幅度变化范围大的大吨位起重机将非常耗时.为克服上述2种方法的不足,本文将大吨位伸缩臂起重机的臂架系统简化为一系列的空间梁单元,从非线性理论出发,仅就臂架结构强度决定的起重性能,探讨某一工况下额定起重量的计算方法.

1 计算过程

1.1 模型简化

伸缩臂起重机臂架主体是薄壁板结构,每节臂架长度与截面宽高比常大于10,壁厚在4~12mm之间,符合梁和壳的特点.采用大型有限元分析软件ANSYS的壳单元Shell63、梁单元Beam4和Beam188对臂架建模分析,位移、应力云图结果非常接近.壳单元在等效应力分布的显示方面较梁单元更具优势,但是,板壳单元前期建模要耗费大量的时间,且模型通用性较差.起重性能的计算常包含数百种工况,计算效率是首要考虑的问题,所以选用梁单元对臂架系统进行离散.事实上,在教材和文献中,箱型臂架也时常作为组合梁进行分析计算.比如理论计算臂架在变幅平面内的刚度,臂架就被简化为简支外伸梁[2].

伸缩臂起重机结构分为上车和下车.其中,上车结构主要包括臂架、变幅油缸和转台.大吨位伸缩臂起重机通常采用单缸插销实现臂节的伸缩,因为伸缩臂起重机臂架结构和工作原理非常相似,下面以5节伸缩臂的全地面起重机QAY350为例说明臂架系统的模型简化.图1和图2分别为结构示意图和臂架系统的节点简化模型.假设:①忽略各节臂间的摩擦力;②忽略详细的搭接情况,以有限元节点耦合替代;③忽略伸缩油缸,将变幅油缸缸筒与缸杆等效为1个整体部件;④臂头吊重对臂架中心线产生的弯矩直接以载荷的方式参与计算;⑤忽略下车变形的影响.

图1 全地面起重机Fig.1 All-terrain crane

图2 5节伸缩臂架系统节点简化示意图Fig.2 Simplified finite element model of five telescopic boom system

模型简化后共34个节点,29个单元.其中,变截面节点考虑的是大吨位伸缩臂起重机每节臂的腹板是由两段厚度不同的板材焊接组成.为反映滑块和臂架间沿接触面的相对滑动趋势,释放接触面沿臂架轴线方向的切向自由度.除基本臂外,每节臂的臂尾节点与前一节臂的对应节点耦合与臂架轴线垂直的2个方向以及臂架轴向扭转方向的自由度;除顶节臂外,每节臂的前端节点与后一节臂对应节点耦合同样自由度.因单缸插销伸缩方式的臂架由销轴承受轴向力,故耦合前一节臂的销孔节点与后一节臂对应的销轴节点沿臂架轴线的方向.由于伸缩臂臂根部与转台,变幅油缸与转台均由销轴铰接,故约束臂架根铰点和变幅油缸下铰点3个方向的平移自由度和2个方向的转动自由度,释放绕销轴轴线回转的转动自由度.

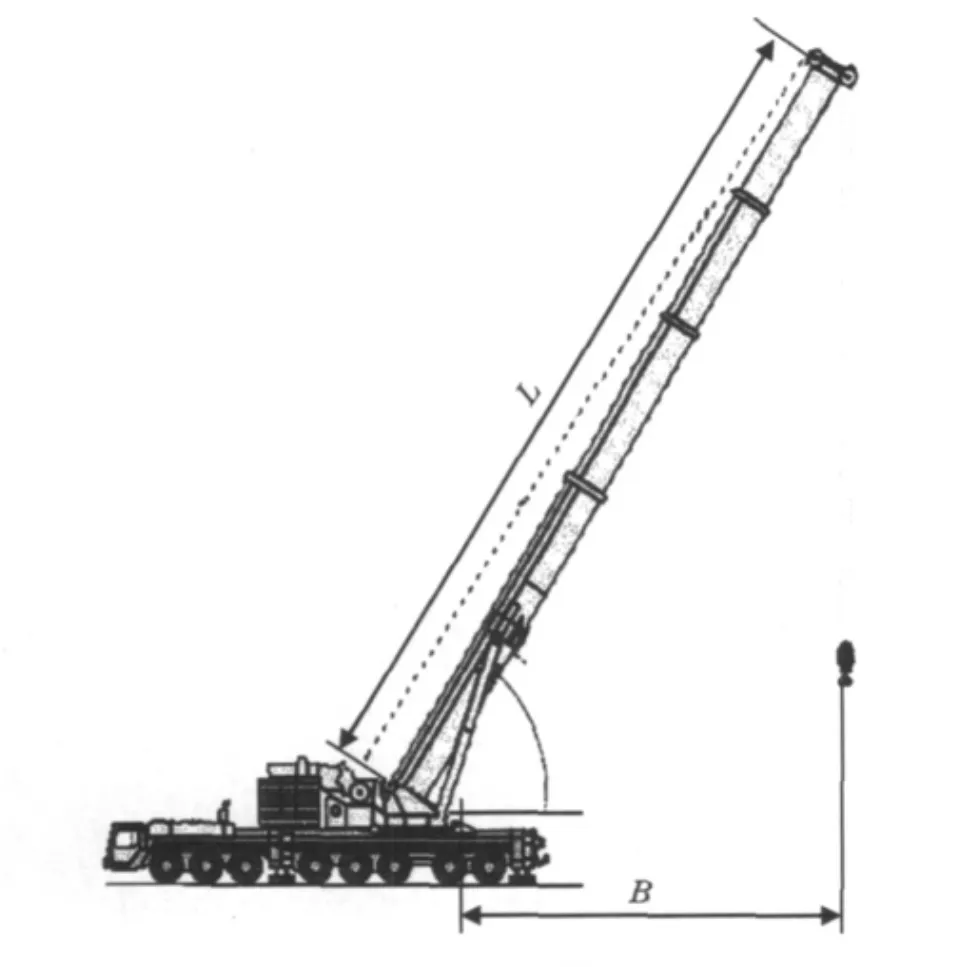

1.2 载荷分析

臂架所承受的外载荷包括自重、吊重、惯性力和风力等,作用位置与方向见图3,主臂截面示意图见图4.

(1)将臂架自重按照虚功相等的原则计算出各个单元的等效节点力加载到对应节点上,考虑起升冲击系数φ1.

(2)吊重作为集中载荷作用在臂头的简化节点处.强度计算中考虑动力影响,当起重量为m时,起升载荷为

式中:φ2为起升动载系数,与吊重升降速度、起制动时间及臂架刚度有关;g为重力加速度[2].

(3)起升钢丝绳拉力为

式中:n为吊钩滑轮组的倍率;η为滑轮组效率.

(4)惯性力在起重机臂架强度计算中主要指水平惯性力,因为自重和吊重的动力系数已经考虑了垂直的惯性力.由于变幅速度较慢,臂架自重引起的水平惯性力和由于回转运动产生的离心力都很小.同时此2力均位于变幅平面内,与臂架载荷相比其值甚微,故在此忽略不计[2].

(5)作用在臂架上的风载荷W 是水平的均布载荷,仿照臂架自重的处理,转化成等效节点力加载到简化臂架系统的每个单元节点上.

(6)作用在吊重物上的水平惯性力、离心力和风力将引起吊重的偏载为

式中:α为偏摆角;ψ为反映偏载角的水平载荷系数[2].

图3 简化的臂架系统力学分析图Fig.3 Mechanical diagram of the simplified boom system

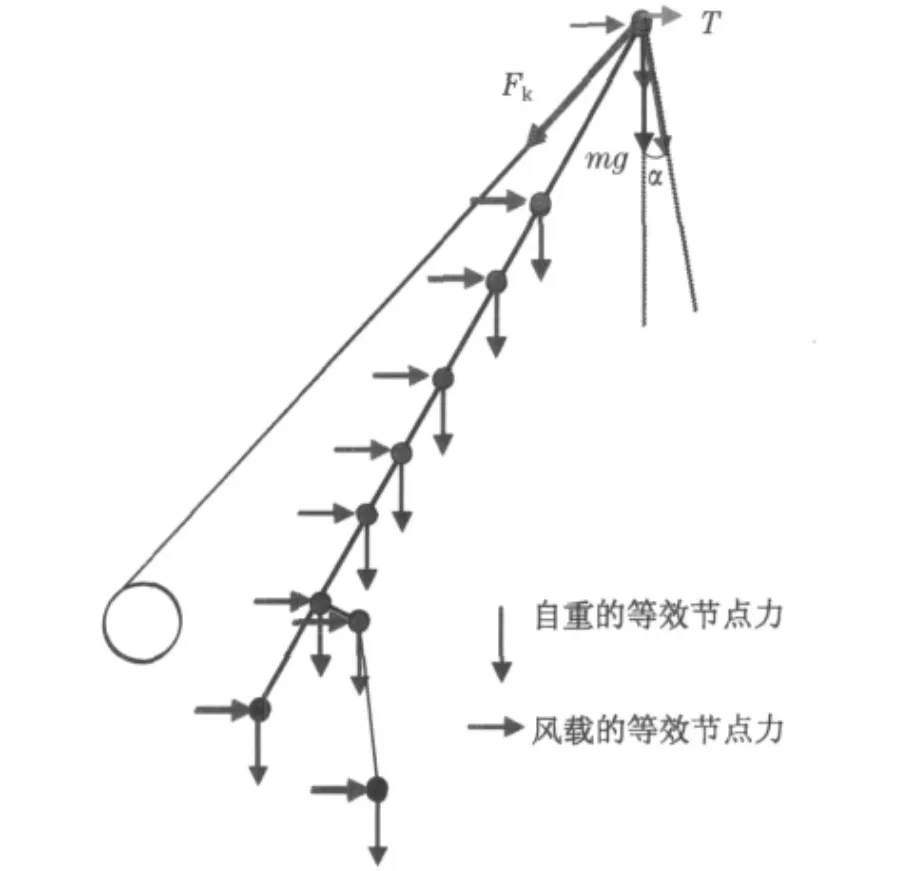

图4 主臂截面示意图Fig.4 Schematic diagram of cross-section of main boom

1.3 非线性节点力的计算

在线性有限元法计算中,假设节点位移为微小量,梁的力平衡方程在变形前的单元坐标系下列出.

式中:全局坐标系下的总刚度矩阵K由单元刚度矩阵组装形成;u为全局坐标系下总位移列阵;F为全局坐标系下总外力矩阵[3].

应用平衡方程(4),联合约束方程即可求出所有单元节点位移,从而求出各个单元在单元坐标系(变形前)下的内力为

大吨位伸缩臂起重机吊载作业时,结构发生大位移,应选用在变形后位置建立平衡方程的几何非线性理论.非线性理论计算节点位移在线性位移的基础上还包含根据Euler有限转动公式计算出的节点转角位移,所以非线性计算是在线性计算的基础上进行的[3].根据非线性有限元的TL(Total Lagrangian)方法,节点位移增量方程可写为

将起重量与其他外载荷一次性施加到臂架上,根据所得节点位移对结构几何形态进行修正,依据此时的单元刚度计算节点力[4].由于结构变形前后刚度不同,将产生节点不平衡载荷.将不平衡载荷作为节点载荷重新施加到结构上计算节点位移,再次修正结构的几何位置,计算节点力.如此反复迭代,直至位移增量Δu或单元不平衡力t+ΔtF-tR的模小于给定误差值.再利用式(5)求解单元内力.

1.4 臂架截面强度计算方法

强度计算的内容包括结构构件受拉、受压、受弯、受扭的应力分析和复合应力等的计算[5],可用一般力学方法,计算出的应力值应小于材料规定的许用应力.大吨位伸缩臂起重机的主臂截面形式多样,以U型截面为例,如图4.计算出各个单元的节点力之后,危险截面危险点处的正应力为

式中:σ1为臂架计算点处的正应力;Fx为轴向力;My,Mz分别为绕y轴和z轴的弯矩;A为截面面积;Iy,Iz分别为对y轴和z轴的惯性矩;y,z分别为截面边界距2个中性轴的距离[5].

若危险截面在滑块支承处,局部弯曲应力表示为

式中:σm为臂架计算点处的局部弯曲应力;Fy为滑块与臂架间的挤压力;t为板厚;c为集中载荷分布长度[5].

空间梁单元每个节点的位移具有6个自由度,对应6个节点力,即3个力和3个弯矩.将图2中的坐标系绕z轴旋转,使x轴沿着臂架的轴线方向.

臂架截面上的复合应力必须满足条件

式中:系数η=1.1,是考虑到组合应力的局部性而将许用应力提高10%;τ为剪应力,计算公式因臂架截面形状的不同而不同,小吨位短臂长起重机的计算可以忽略不计[2].

1.5 额定起重量计算方法

一定臂长、一定幅度的某种工况下,通过给定初始起重量m与其他不变的外载荷,计算出整个臂架系统的最大复合应力.将此复合应力与材料的许用应力比较,若复合应力σ与许用应力[σ]的差别在给定误差范围ε内,即,此起重量即为该工况下的额定起重量.否则,按照比例法估算下一个更接近的起重量重新进行复合应力的计算,直至求得的复合应力满足条件.迭代流程图如图5所示.

2 算例

为了说明采用几何非线性理论计算大吨位伸缩臂起重机起重性能的必要性,并验证此理论计算的正确性与准确度,考虑臂长与变幅角是直接影响起重性能的参量,比较臂长、变幅角对线性与非线性计算结果的影响.

图5 额定起重量计算流程图Fig.5 Calculating flow chart of the rated lifting load

本文算例以QAY3505节伸缩臂全地面起重机为研究对象,回转中心到臂架后铰点的距离为1.68 m,选取材料的许用应力[σ]=556MPa,考虑动载系数为1.1,偏载5%.

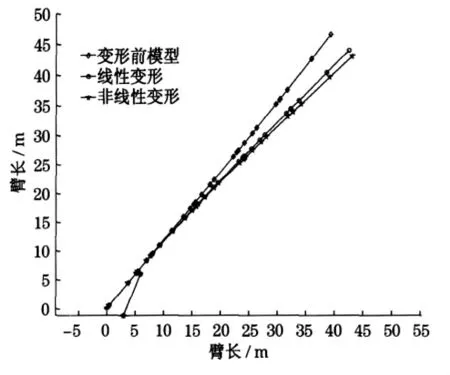

图6是主臂全伸60.94m、变幅角50°工况的线性变形和非线性变形的模型.可以看出:起重量为15t,起重量、臂长、变幅角度相同时,非线性变形比线性变形略大.线性理论与非线性理论的平衡方程分别是建立在变形前和变形后的位置上.臂架变形后,变幅角变小.与线性理论结果比较,几何非线性理论计算出的轴向力变小,弯矩变大.由于弯矩比重大于轴向力,体现为非线性变形大于线性变形.

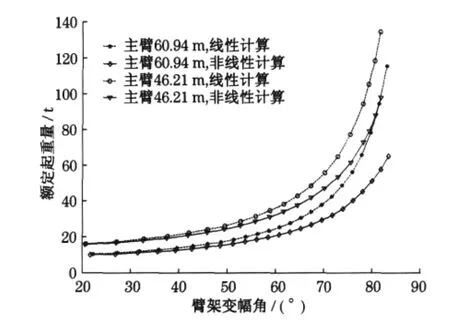

图7是臂长为60.94m和46.21m时,不同臂架变幅角对应的线性与非线性理论计算出的额定起重量曲线.由图7可知:①臂架变幅角较小时,额定起重量不大,线性与非线性计算的差别也不大.随着角度的增加,线性与非线性额定起重量差值越来越大;②随着臂长的增加,线性与非线性计算的额定起重量的差量逐渐增大.图8是臂架变幅角为40°和75°时,不同臂长对应的线性与非线性理论计算出的额定起重量曲线.由图可知:①不同臂长下,线性理论与非线性理论额定起重量差值变化基本一致;②相同臂长下,随着变幅角度的增加,额定起重量增加较快.额定起重量的变化趋势在主臂长36.01m处出现突变,突变纵向线两侧臂架强度决定的起重量无论是线性结果还是非线性结果,随着主臂长度的增加,额定起重量的变化率均是逐渐变小的,趋势发生突变是因为最大复合应力的位置发生变化.

图6 不同理论模型的变形图Fig.6 Deformation of different theoretical models

图7 不同变幅角下起重性能曲线对比图Fig.7 Contrasted chart of lifting capacity when luffing angle is different

图8 不同臂长组合方式下起重性能曲线对比图Fig.8 Contrasted chart of lifting capacity when boom length is different

由图7与图8的起重性能曲线可以看出:非线性理论计算出的额定起重量小于线性理论计算结果.

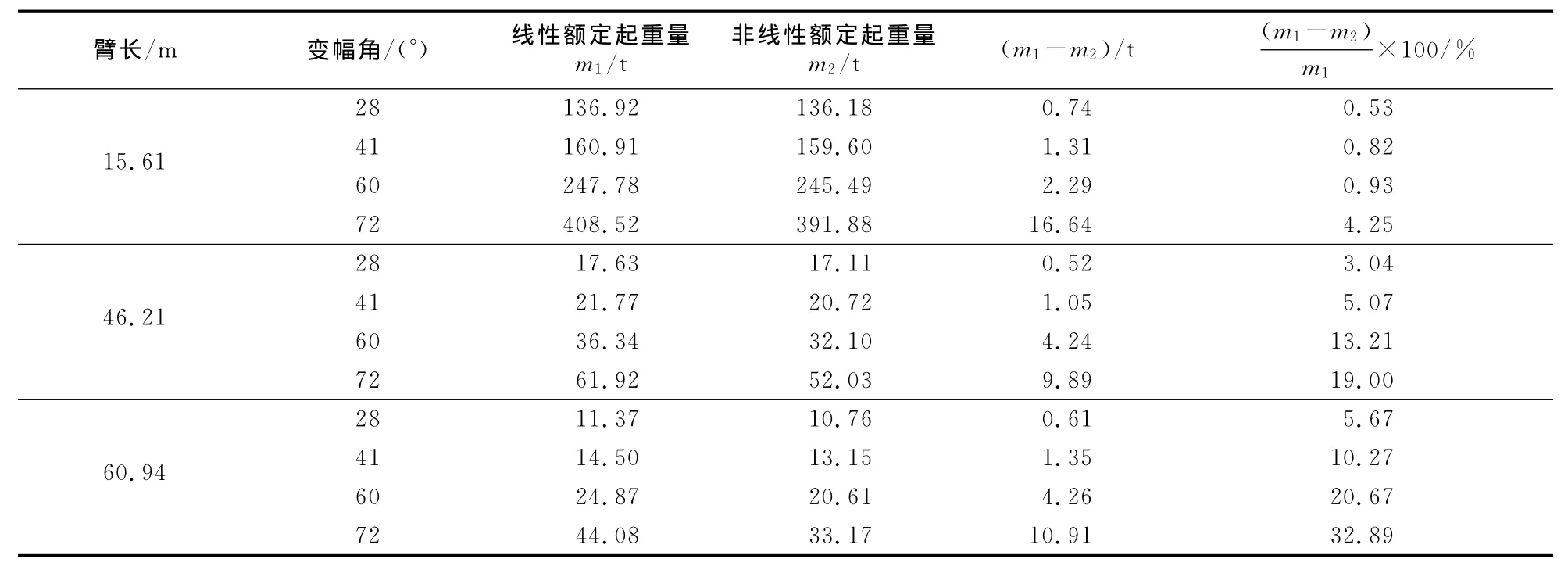

由表1中的数据可以看出:非线性理论计算出的额定起重量与线性结果的差值百分比随着臂长和变幅角的增加而增加.非线性比线性理论计算复杂、耗时更多,理论上,只有臂架变形严重才有必要采用非线性理论计算额定起重量.从两种理论计算的差值与差值百分比综合考虑,建议在臂长大于50m时采用非线性理论计算.

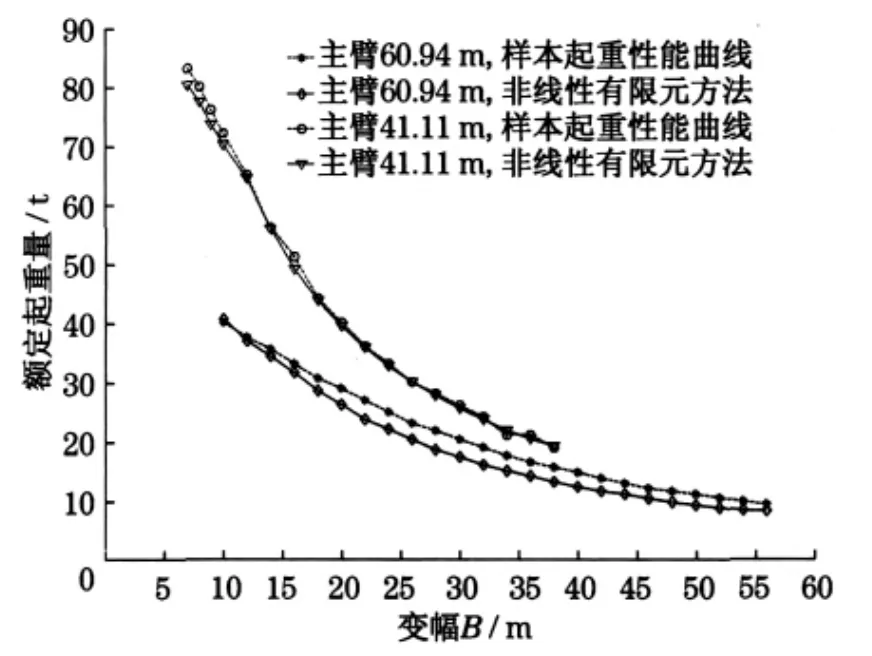

起重机样本中的起重性能表是经过样机试验修正,是起重机作业的操作标准.为了验证本文方法在计算起重性能时的准确度,将一定臂长下本文非线性理论计算的起重性能曲线与产品样本中的起重性能曲线做对比,臂长选取60.94m和41.11m,见图9.

表1 不同工况额定起重量统计表Tab.1 Statistical table of rated lifting load of different conditions

由图9的起重性能曲线对比可知:采用几何非线性有限元方法计算的伸缩臂起重机起重性能与产品样本提供的起重性能趋势相同,误差不大.与样本比较,结果偏保守,这与安全系数取得过大有直接关系,但仍具有一定的可信性.

3 结论

本文建立了伸缩臂起重机的简化模型,论述了采用几何非线性有限元理论计算起重性能的方法,研究了此种计算方法的可行性及与常见的线性理论计算的差异,得出以下结论:

(1)用梁单元模拟臂架系统得到的计算结果满足工程要求.

(2)相同工况下,非线性理论计算出的额定起重量小于线性理论计算出的额定起重量.

(3)非线性理论与线性理论计算出的额定起重量的差值及差值百分比随着臂长和变幅角的增加而增加.综合考虑,建议在臂长大于50m时采用非线性理论计算.

图9 样本与本文方法计算的起重性能曲线对比图Fig.9 Contrasted chart of lifting capacity of the sample and calculating results which obtained using method in this paper

[1]刘永峰,田洪森.国内外工程起重机发展状况研究[J].施工技术,2008,37(12):476-477.LIU Yongfeng,TIAN Hongsen.Development trend of engineering grane at home and abroad[J].Construction Techology,2008,37(12):476-477.

[2]顾迪民.工程起重机[M].北京:中国建筑工业出版社,1987.GU Dimin.Construction crane[M].Beijing:China Architecture & Building Press,1987.

[3]NAYFEH A H,EMAM S A.Exact solution and stability of postbuckling configurations of beams[J].Nonlinear Dynam,2008,54:395-408.

[4]陈常松,颜东煌,陈政清.带刚臂的两节点精确悬链线索元的非线性分析[J].工程力学,2007,24(5):29-34.CHEN Changsong,YAN Donghuang,CHEN Zhengqing.Nonlinear analysis of two-node accurate catenary cable element with arbitrary rigid arms[J].Engineering Mechanics,2007,24(5):29-34.

[5]北京起重运输机械研究所.GB/T 3811—2008起重机设计规范[S].北京:中国标准出版社,2008.Research Institute of Beijing Cranes and Transit Mechanism.GB/T 3811—2008Design rules for cranes[S].Beijing:China Standards Press,2008.