丹江口水电厂4号水轮机改造

2011-03-15谭哲文

谭哲文

(湖南澧水流域水利水电开发有限责任公司 长沙市 410014)

徐国盛 郭 娅

(湖北省汉江水利水电集团有限责任公司 丹江口市 442700)

丹江口水力发电厂共装有6台150MW水轮发电机组,6台机组于1973年10月全部投产发电,随着南水北调中线水源工程丹江口大坝加高后,大坝由初期正常蓄水位157m,将提高至170m,由于大坝加高后水头抬高,为适应水力参数的变化,丹江口水电厂6台水轮机要做相应的改造,其中4号机于1972年4月投产,至今已运行38年,设备老化严重,部分部件需要进行更换。

此次4号水轮机组主要改造工作包括:

(1)更换新的转轮,采用阿尔斯通设计制造的转轮,型号:HLF211AO-LJ-595,额定出力173.25MW,额定水头63.5m,额定流量301.4m3/s。

(2)导水机构改造包括底环、活动导叶、套筒、顶盖等设备的更换,控制环耳柄的处理。

(3)主轴密封改造,更换工作密封,增加一套检修密封。

(4)对固定导叶进行修型。

在此次改造中,新设备的安装较为顺利,而重点和难点在于新旧设备的衔接上,主要表现在:旧水轮机轴与新转轮安装;顶盖、底环与座环的衔接;固定导叶修型。

1 转轮安装

新转轮叶片进口直径D1为5757.6mm,出口直径D2为5972.4mm,净重96.28t。由于水轮机轴不进行更换,也未运至厂家进行配装,因此,在现场要进行转轮与大轴的联接同镗铰。联轴前,首先在安装场对转轮进行了调平,水平度在0.02mm/m,大轴首次吊入后检查两法兰面间隙大部分为零,但局部有0.04mm间隙,长度为200mm。后大轴吊起逆时针旋转90°,重新吊入检查两法兰面间隙均为零,两部件止口中心偏差在0.02mm以内。由于旧水轮机轴下止口锈蚀严重,为保证同心度,我们又测量了轴领与上下止漏环同心度,经测量,轴领与上下止漏环同心度最大为0.01mm。在后续的工作中检查发现有3个转轮销钉孔与大轴销钉孔最大偏差1.5mm,已经超过了最大镗铰量,后经厂家同意,将此处销钉孔镗铰量由Ф148mm增大到Ф153mm,并现场加工相应的销钉。测量各部数据合格后对转轮及大轴进行了同镗铰,螺栓全部把紧后测量了同心度为0.02mm,水轮机轴法兰水平为0.02mm/m,均符合国标及设计要求。

经分析认为,旧水轮机轴下法兰面存在不平度,当转轮与水轮机轴首次配合时不太理想,累积误差增大,造成了两法兰面间隙的产生,当把大轴旋转后与转轮法兰面配合间隙消除。因此笔者认为,在进行新旧设备安装配合时,两设备要进行多次配合试装,寻找出最理想的配合状态。为了确保机组安装精度,我们又测量了大轴的垂直度,最大偏差为0.013mm/m,满足机组后期稳定运行。转轮室基础环楔子板水平用水准仪调整合格后点焊,将转轮吊入机坑,测量大轴上法兰水平度为0.02mm/m,符合设计安装要求。

2 导水机构安装

2.1 底环预装

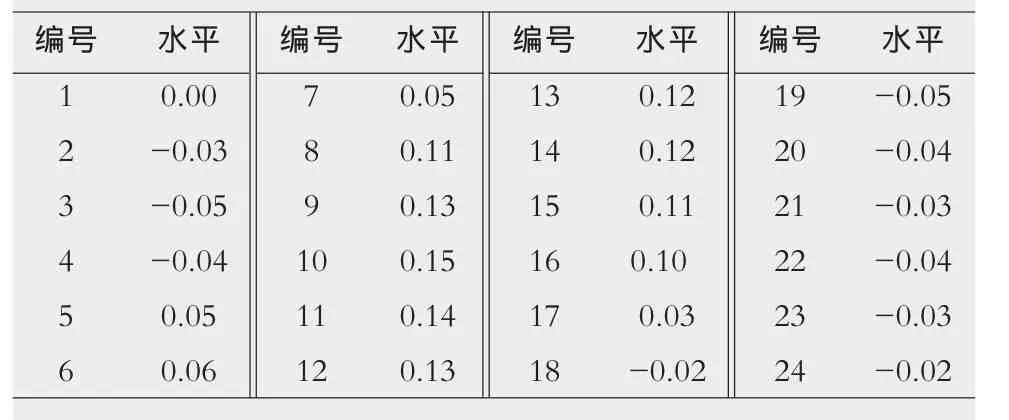

新底环采用钢板焊接结构,具有足够的强度和刚度,最大外径Ф7015mm,重量13.6t,下固定止漏环与底环加工成一整体,方便机组拆装和下迷宫环间隙测量。此次机组改造未进行基础环、座环等埋设部件的更换,因此,需将基础环法兰面进行了抛光打磨。测量24点基础环及座环顶盖法兰面、密封盘根槽水平及相对高度差数据,要求水平度不大于0.2mm,由于机组运行多年,基础环锈蚀磨损严重,且机组安装初期安装标准较低,造成基础环水平偏差较大,最大偏差0.65mm,与设计要求的0.20mm和国标[2]要求的0.40mm相差较大。后经研究协商,将基础环进行打磨处理,直到水平达到0.20mm。见表1。

表1 基础环水平 mm

将底环吊入机坑,利用之前确定的机组中心调整底环水平和中心,调整合格后发现有5个底环螺栓孔与基础环螺栓孔错位较大,无法把合,后经厂家同意,先对底环临时加固,待导水机构预装完毕后再对底环进行扩孔处理。将底环把合加固后,配钻销钉孔并打入定位销。

后经研究认为,原基础环把合螺栓孔分布圆不均造成了底环螺栓孔偏孔现象的出现。

2.2. 顶盖预装

新顶盖为分瓣加工,最大外径Ф7510mm,重量45.02 t。当测量座环法兰面时发现水平最大偏差0.85mm,对座环进行处理(与基础环处理方法相同),将水平控制在国标要求的0.40mm以内。在吊顶盖之前,已对称吊装了8个活动导叶和套筒,已便控制顶盖与底环的周向偏差。后将顶盖吊入机坑,利用已调整好的底环中心对顶盖水平(表2)和中心进行调整,顶盖中心最大偏差0.04mm,并测量了剩余16个套筒上、中轴套与底环下轴套同心度在0.20mm以内,调整合格后把合与座环联接螺栓,配钻销钉孔。

2.3 导水机构正式安装

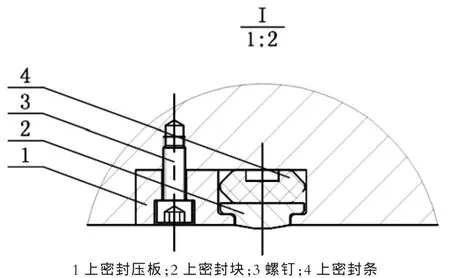

因新底环和顶盖与导叶端面密封为橡胶铜条密封(如图1所示),为了方便导叶端面间隙测量以及防止在导水机构调整试验动作过程中碾伤密封块,因此,在正式安装前将底环和顶盖密封条、密封块以及密封压板进行了预装,待导水机构全部数据调整合格后,再进行密封装置的正式安装。在调整导叶立面间隙时,关闭导叶,特别要注意要使导叶的关闭位置角度一致,利用钢丝绳和导链捆绑导叶上下两道,钢丝绳缠绕导叶一周半,在钢丝绳和导叶之间垫铜皮以防损坏导叶表面,捆紧后检查立面间隙,对超出范围的松开重新排导叶直到合格。立面间隙调整合格后(此时已连接连杆)松开钢丝绳。由于顶盖和底环调整验收要求较高,为导叶立面间隙调整带来了很大方便,导叶立面间隙全部为零,且用时较短,动作试验灵活。

表2 顶盖水平 mm

图1 顶盖端面密封图

3 主轴密封改造

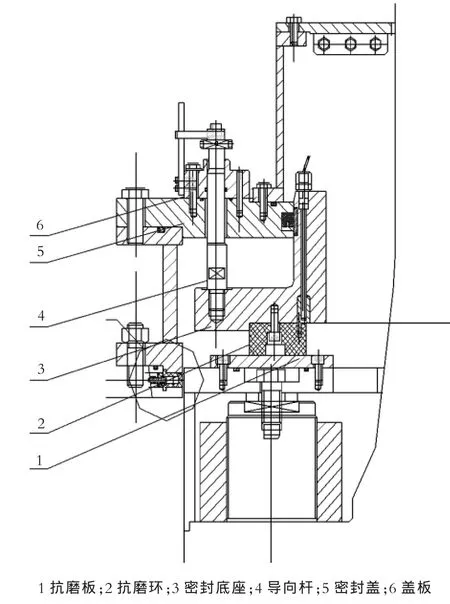

此次水轮机改造也对主轴工作密封进行了更换,增加了检修密封。主轴工作密封要求严密、耐磨、结构简单。此次水轮机主轴工作密封更换为静压自调节式轴向密封,密封元件为自补偿型,在使用年限内,对磨损可自动调整。增加的主轴检修密封为充气围带式,停机时可自动投入防止漏水,便于更换主轴工作密封。充气围带有压缩空气管接头,其充气压力为0.7MPa。主轴工作密封和检修密封便于检修和维护。

4号水轮机改造完成后,于2010年4月18日投运,至11月2日机组小修已运行6个多月。在投运之初主轴密封漏水较少,但一周之后主轴密封漏水逐渐增大,尾水放空阀操作廊道地面已淹没,渗漏水泵启动频繁(4min~5 min启动一次)。我们利用机组C级检修时间,拆除了工作密封,检查发现工作密封导向杆盖板锈蚀严重,导向杆卡死,无法上下自由窜动,造成密封底座卡涩,抗磨环无法起到封水作用,致使工作密封漏水增大。

后查图2发现此盖板材料为Q235-A,此种材料容易生锈,因此,在机组C级检修时将此处盖板更换为不锈钢盖板,防止盖板锈蚀致使导向杆卡死,造成工作密封大量漏水。经处理之后,运行至今漏水量大为减少。

图2 主轴密封图

4 固定导叶修型

丹江口水电厂4号机是20世纪70年代设备,过流面凹坑凸起较多,蜗壳焊缝有开裂现象,影响机组效率及安全运行,因此过流面需进行处理。

由于旧机组的改造无法对蜗壳及埋设部件进行改造,只能对其进行修整,随着水头流量等水力参数的变化,固定导叶的型线与圆周方向的切角也要相应的进行改变。修型时主要考虑固定支柱要具有足够的强度、刚度的同时,还必须有良好的水力性能。此次修型主要是对其进水边和出水边进行的铲磨,见图3。

5 改造效果

机组改造后,在机组充水试验中发现机组漏水得到了明显的好转,水车室漏水声较其它未改造机组小得多,且在做惰性停机时只用了10min,机组就完全停止下来,较其它机组少一半时间。底环、顶盖与发电机同心度较好,这为后期机组轴线调整和机组安全运行奠定了良好的基础。

图3 固定导叶修型前后对照图

通过对导水机构的改造,机组效率得到了一定的提高,由于水位未达到设计水头要求,校核额定出力条件不满足,但当水头到62m时,机组出力可以达到171MW,超过了预期效果。

4号机运行了6个月后进行了停机检查,检查发现转轮叶片无汽蚀,各部件运行良好,但转轮下环进水边有汽蚀现象,已进行了补焊打磨处理。后经分析认为,由于大坝未加高完成,机组运行水头较低,运行工况差,造成了汽蚀现象。

主轴密封在投运初期,由于工作密封导向杆与盖板锈蚀卡涩,造成漏水增大,利用机组停机检查时间,更换了此盖板,漏水得到了好转,至今漏水较少。

6 结语

丹江口水电厂4号水轮机组改造采用了当前较为先进的加工制造技术和施工措施,设计上的合理和安装精度的提高,成为机组一次性开机成功的保证,机组各项试验数据合格,振动摆度较改造之前得到了明显的好转。通过此次机组改造,笔者认为,在进行旧机组改造时,不同于新机组安装,涉及方面较广,协调难度大,牵扯人员多,施工不可预见性大。因此,旧机组改造要特别注意新旧设备的衔接,详细测量记录旧设备结构尺寸和埋设部件把合螺栓孔分布尺寸等,以便新设备的顺利安装。固定导叶修型在丹江口水电厂机组改造中尚属首次,通过此次修型,固定导叶具有良好的流线型,为机组效率的提高奠定了基础。

1 刘大恺.水轮机[M].北京:中国水利水电出版社,1996 .

2 GB/T8564 -2003 .水轮发电机组安装技术规范[S].

3 荣连成.丹江口固定导叶工地修型工艺[R].2009 .