面向五轴数控机床的可视化方案设计

2011-03-14史安娜

史安娜,孙 伟

(1.沈阳理工大学应用技术学院,辽宁 沈阳 113122;2.东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

五轴数控机床是装备制造业最重要的1种加工设备,可用于加工各种复杂曲面,已在航空、航天、船舶、兵器、汽车、电力、模具和医疗器械等制造业中广泛应用[1].鉴于五轴机床重要的战略地位,各机床制造企业都在竞相研发该种设备.而竞争的焦点主要体现在产品质量、成本、开发时间、产品的创新能力和服务上.

用户在追求高性能五轴机床的同时,会更多地追求低价格和短交货期,这就要求企业改变过去传统的设计、生产和管理模式,最大限度地利用可视化设计、数字化仿真等手段,以提高产品的质量和性能.方案设计是开发五轴机床的1个重要设计阶段,五轴机床的功能和成本很大程度上决定机床的方案设计.

本文面向五轴数控机床,研究采用可视化仿真的方法来实施方案设计.在简要介绍方案设计和可视化设计概念的基础上,详细叙述了基于ADAMS的可视化方案设计流程.最后,以开发某五轴加工中心为例,按照所提流程进行了可视化方案设计研究,确定了该五轴机床的运动方案和结构布局.

1 方案设计与可视化设计方法

1.1 方案设计

方案设计是开发五轴机床的重要设计阶段.方案设计的过程可以概括为:根据设计任务要求,通过对需求本质的分析,找出确实可行的原理方案,将产品系统进行功能分解,建立功能结构,并确定各个功能子系统的原理方案.

方案设计的关键是需要引入创新机制,采用创新思维进行产品设计.可采用的创新设计方法包括:分析式设计(又称试行设计)和创成式设计(又称解析式设计).前者是用类比分析、推理方法产生方案,是目前创新设计一般采用的方法.后者则用创成解析的方法生成方案,创新能力强,这种方法尚在研究发展之中[2].文献[3]讨论了机床总体方案创新设计的主要内容,并重点介绍了人与计算机相结合的机床功能和布局创新设计方法.文献[4]采用创新性概念设计新方法,确定五轴铣削机床的运动方案并充分分析了五轴机床工作空间问题.

对于机床尤其是工艺运动相对复杂的五轴数控机床,确定其布局及运动形式是方案设计的重要内容.

1.2 可视化设计

可视化设计是1种数字化设计方法,以建模仿真技术、动态优化分析方法为核心技术,强调在可视化的操作环境中,对整个产品的各方面性能进行模拟,达到在设计阶段检验和优化产品设计质量的目的.可视优化设计法具有可视性、预测性和优化性的特点[5].

对于机床产品,无论在方案设计还是详细设计阶段,都可以利用可视化仿真的方法来显著提高设计质量和效率.例如,文献[6]较完整地叙述了利用可视化来对机床进行设计开发,包括机床运动学、结构动力学、控制过程切削过程进行可视化仿真.文献[7]在Open Inventor软件仿真平台上实现了虚拟装配、切削仿真及工程分析等功能.本文主要探讨利用多体动力学仿真软件ADAMS,对方案设计相关的机床布局、运动模拟、功能实现等进行可视化仿真.

2 可视化方案设计仿真流程

ADAMS是虚拟样机分析的重要应用软件,运用该软件可非常方便地对虚拟机械系统进行静力学、运动学和动力学分析.在ADAMS软件平台上,面向五轴机床可视化方案设计的流程可以概括为以下3个工作内容.

2.1 五轴机床运动方案及结构布局的初步确定

五轴数控机床的工艺运动涉及2个轴系,分别是工件运输轴系和刀具运输轴系,依靠控制系统使2个轴系协同运动来完成零件的加工.大部分五轴机床有3个与笛卡尔坐标轴平行的移动轴和2个绕坐标轴转动的转动轴.如果按照运送工件或刀具轴的数量多少,可以将五轴机床分成6类,见表1.其中带撇号的是运送工件轴的数量.

表1 五轴数控机床的类别Tab.1 The Category of five-axis NC machine tool

利用功能分解原理以及创新设计思想,结合机床加工工艺性能的需求,可列举出多种运动方案.

在ADAMS中利用矩形体或圆柱体表示机床的床身、立柱、溜板、滑鞍、工作台和主轴箱等构件.针对各运动方案,可类似于摆积木的方式,创建机床的简化模型,从而初步确定机床的布局.为了更形象也可以在其他CAD软件例如SolidWorks中创建近似结构,来描述机床的布局.

2.2 针对各方案进行运动模拟

针对各种方案,在ADAMS软件平台上进行建模与仿真,其操作步骤可以概括为图1所示的流程.

需要说明的是在对比各运动方案优劣时,除考虑工艺运动能否实现以及工作空间是否满足要求之外,还应考虑不同方案各轴驱动功率的大小、装卸工件的方便性等因素,最终确定较优的运动方案.

图1 五轴机床运动仿真流程Fig.1 Dynamic simulation flow of five-axis NC machine tool

2.3 对选定的方案进一步参数化仿真

在ADAMS平台上,可以对选定的方案进一步进行参数化建模和参数化仿真[8].这是方案设计的细化过程.

参数化建模是通过创建设计变量、设计点并利用相应的位置及方向函数,将描述机床部件的圆柱及长方体等进行参数化.而参数化仿真是通过创建的菜单启动对话框,不断地修改各结构参数,可以快速创建出不同尺寸的机床仿真模型.针对这些模型添加不同的驱动并创建各种测量,由测量的结果可以考察各组结构参数的优劣,从而获得最优的机床设计参数.在仿真中还可以应用ADAMS的设计分析、设计研究等功能,以加速求解到合适的参数.

确定五轴机床宏观几何参数(例如长、宽、高等,以作为设计变量)时,要充分分析机床的整机刚度、抗振性和热稳定性等,必要时可以进一步进行刚体及柔性体动力学分析.

3 研究实例

按照上述基于ADAMS的可视化方案设计流程,对某加工中心进行方案设计.

3.1 设计方案的构思

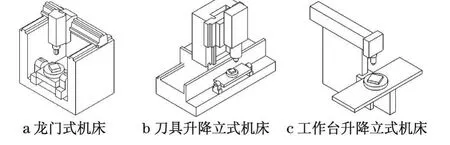

图2 3种五轴数控机床运动方案及布局Fig.2 Three dynamic shemes and layouts of five-axis NC machine tool

根据常见机床的布局和运动分配形式,提出3种方案:1种为龙门式,其他2种为立式.如图2所示.

对于龙门式机床,其主轴可以在龙门架的横向与垂直溜板上运动,而龙门架则沿床身作纵向运动.刀具升降立式机床,采用工作台转动,主轴沿垂直溜板上下运动来实现工艺运动.工作台升降立式机床,由工作台和滑枕实现x,y坐标的移动,工作台可旋转,可沿z坐标上下移动.

3.2 基于ADAMS的运动仿真

按照图1所示运动仿真流程,分别对3种方案进行运动功能模拟.具体工作包括建模、添加约束、增加驱动等关键步骤.在ADAMS中可以利用step5和if函数之间的嵌套来完成各轴的驱动.图3为方案2的运动仿真模型及三轴联动加工螺旋线的仿真画面.其他方案的运动仿真与之类似.

3.3 运动方案的初步确定

可以从机床的结构性能、使用方便性、工作空间、驱动功率大小等评价运动方案的优缺点.以上3种运动方案对比分析见表2.最终确定龙门式机床结构为选定的结构.

图3 方案2的运动仿真Fig.3 Dynamic simulation of scheme 2

表2 各种运动方案的优缺点Tab.2 Advantages and disadvantages of all schemes

3.4 参数化建模及仿真

在初步确定运动方案后,还可借助于ADAMS的参数化建模、仿真功能进行龙门式机床结构参数设计,实现方案设计的细化.例如,在参数化建模上,可以用4个变量描述该龙门式机床的几何外形,分别为床身的长度L、床身的高度H、床身的宽度W、刀具的长度LT.这4个变量为显示参数,可以放在对话框中供用户驱动,而横梁的长度、滑枕的长度等参数与显示参数存在着函数关系(称之为隐式参数),可由显示参数确定.不仅要参数化几何外形,还应参数化约束以保证模型的自动重建.参数化约束的常用函数为LOC_RELATIVE_TO({0,0,0},.ground.B2),ORI_ALONG_AXIS(.ground.B2,.model_1.ground.P2,“Z”),分别为位置和方向的参数化.

利用参数化模型可进行运动学与动力学仿真分析,从而快速检验与设计该龙门式机床的各种结构参数.在参数化仿真的过程中,需要利用测位移函数DM(To_Marker,From_Marker)、侧速度函数VR(To_Marker,From_Marker,Ref_Frame)等,输出实时仿真曲线.

图4 龙门式五轴机床参数化模型Fig.4 Parametric Model of gantry five-axis machine tool

4 结论

由于竞争的加剧,需要企业快速研制出具有优越性能的五轴数控机床,而方案设计是研制过程中的1个重要阶段.本文将可视化设计方法与五轴数控机床的方案设计相结合,从而实施快速方案设计,具体工作包括:

(1)明确了面向五轴机床方案设计及可视化设计的内涵,指出运动方案及布局的确定是方案设计的重要工作内容.

(2)提出了基于ADAMS平台对五轴机床进行方案设计的方法,包括机床运动方案及结构布局的初步确定,针对各方案进行运动模拟和对选定的方案进一步参数化仿真等内容.

(3)以开发某五轴加工中心为例,按照所提流程进行了可视化方案设计研究,提出了龙门式、立式等3种运动方案和布局,并在运动仿真及优缺点对比分析的基础上,选定龙门式结构为最终的设计方案.

[1]刘春时,孙伟,李小彭,等.面向五轴数控机床的空间误差建模流程研究[J].机床与液压,2009,37(8):4-7.LIU Chunshi,SUN Wei,LI Xiaopeng,et al.Research on volumetric error modeling for five-axis NC machine tools[J].Machine Tool&Hydraulics,2009,37(8):4-7.

[2]文怀兴,夏田.数控机床系统设计[M].北京:化学工业出版社,2005.WEN Huaixing,XIA Tian.T he system design of NC machine tool[M].Beijing:Chemical Industry Press,2005.

[3]黄玉美,程详.机床总体方案的创新设计[J].设备管理与维修,2002(2):10-11.HUA NG Meiyu,CHENG Xiang.The innovative design of overall plan on machine tool[J].Plant Maintencence Engineering,2002(2):10-11.

[4]BOHEZ E L J.Five-axis milling machine tool kinematic chain design and analysis[J].International Journal of Machine Tools and Manufacture,2002,42(4):505-520.

[5]孙伟,任朝晖,于涛,等.现代机械可视优化设计方法研究[J].东北大学学报:自然科学版,2007,28(3):385-388.SUN Wei,REN Zhaohui,YU T ao,et al.Study on visual optimization design for modern machinery[J].Journal of Northeastern University:Natural Science,2007,28(3):385-388.

[6]A LTINT ASL Y,BRECHER C,WECK M,et al.Virtual machine tool CIRP annals[J].Manufacturing Technology,2005,54(2):115-138.

[7]周立波,沈忱.虚拟数控机床仿真系统的研究[J].组合机床与自动化加工技术,2008(2):57-59.ZHOU Libo,SHEN Chen.Study on simulation system of virtual number control machine tool[J].Modular Machine Tool&Automatic Manufacturing Technique,2008,(2):57-59.

[8]孙伟,李朝峰,刘杰,等.面向复杂机构设计的参数化仿真技术研究[J].东北大学学报:自然科学版,2008,29(9):1318-1321.SUN Wei,LI Chaofeng,LIU Jie,et al.Study on parameterized simulation process for complicated mechanism design[J].Journal of Northeastern University:Natural Science,2008,29(9):1318-1321.