镀锌钢板重卷自动控制产能提升研究与改造对策

2011-03-13李德平

李德平

(广州JFE钢板有限公司)

1 引言

本文以广州某钢厂从国外引进的镀锌钢板重卷线为背景,其生产线在投产以来很长一段时间运行效果不是很理想,主要表现在产品的合格率较低,期间厂家多次进行整改,虽然取得一定的效果,但是问题一直没有得到根本性解决。

2 存在的问题和原因分析

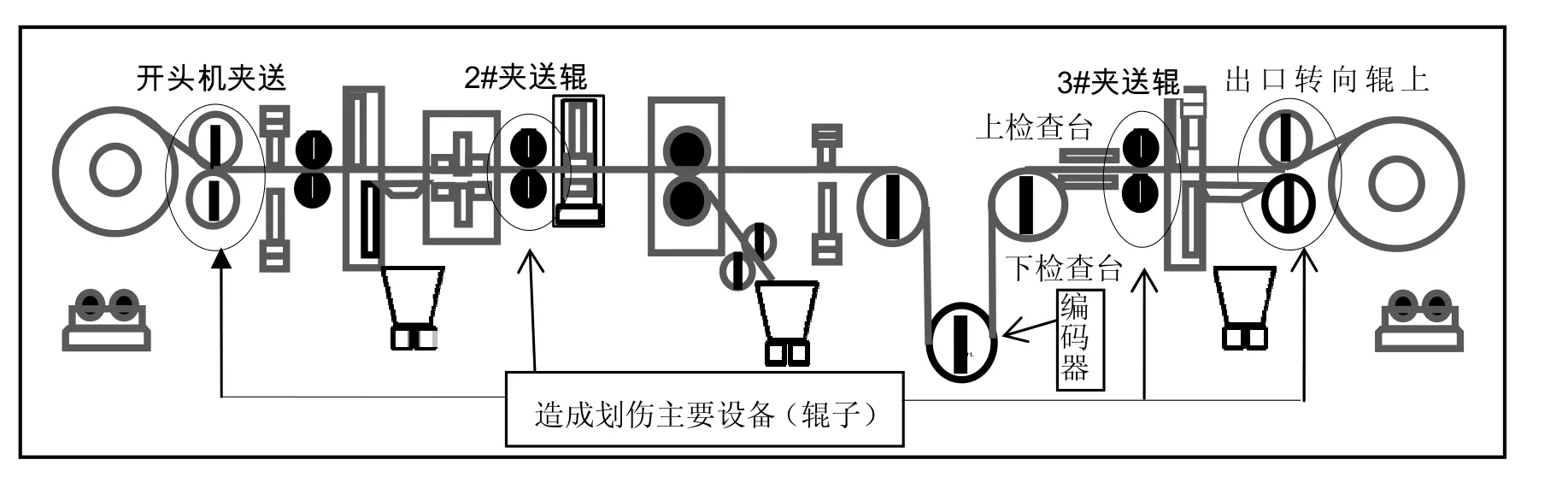

该镀锌钢板重卷生产线流程示意图如图1所示。生产线从表象看造成钢板划伤的设备主要集中在开头机夹送辊、2#夹送辊、3#夹送辊、出口转向辊上下辊等,而实质原因是张力不稳定、速度不稳定等原因造成。下面就生产线运行存在的问题进行分析研究,提出改造措施。

图1 镀锌钢板重卷生产线流程示意图

2.1 生产线张力不稳定

生产线作业时,速度越快,整条生产线运行的声音也越大,经检查声音主要来自开卷机。通过对控制程序、参数进行分析研究,发现生产线的张力控制系统只采用简单的闭环控制,其原理是将速度控制环PI调节器前加载该机组速度的 10%作为速度调节器的激励值,使速度控制环 PI调节器饱和,这时仅仅有电流调节器参与控制。电流环的电流(力矩)值来自 PLC给定值,控制过程中没有对开卷机采用相应的动态补偿,造成生产线运行时张力控制精度差。

2.2 辊子和钢板之间打滑

主要表现在钢板的运行速度与生产线辊子之间速度匹配精度达不到生产工艺要求。如图1所示,造成划伤的主要设备包括:开头机夹送辊、2#夹送辊、3#夹送辊、出口转向辊上下辊等。经研究分析认为设备的控制模式不合理。例如:出口转向辊的控制模式是采用力矩控制模式,其原理是将闭环控制中的速度控制环进行饱和,只有电流环参与控制。在电机电流控制方式中,电机的转矩始终保持不变,速度会变动。这种模式的力矩是恒定,速度跟随力矩。随着生产时间加长,生产线辊子摩擦系数会越来越小,并且有时生产的钢板需要进行涂油工艺,辊子表面摩擦力会变更小。力矩控制方式在生产线张力大,辊子和钢板之间的摩擦力大于电机空载力矩的情况下是很好的控制方式,但是实际生产中发现生产线速度超过50m/min时,会出现打滑现象,且对生产的钢板在线涂油时,钢板和棍子之间也会打滑。

2.3 开卷机电机力矩控制精度不高

厂家开卷机的控制方式是电流控制,是单一的张力控制,在控制中没有考虑生产中设备存在的惯量、机械损失等因素,所以在实际生产中会出现张力不稳定现象。开卷机控制原理图如图2所示。

图2 开卷机控制原理图

2.4 生产线在加减速时速度张力不稳定

生产线在启停、加减速时,钢板速度和生产线工作辊子之间划伤严重,严重影响产品质量。

3 解决问题的对策

通过研究,本文从两个方面进行生产线产能提升的技术改造:一方面通过生产线稳定性改造,达到生产线速度稳定、张力稳定,解决因辊子和钢板之间的打滑而造成钢板划伤的目的;另一方面从自动化控制入手,提高自动控制能力及自动控制精度,简化操作,达到生产线控制稳定的目的。

3.1 生产线稳定性改造对策

3.1.1 开卷机电机力矩控制精度改造

要提高开卷机力矩控制精度,需在原来单一的张力控制系统中,增加对设备转动惯量、机械损失等因素进行动态补偿,而实际上张力控制是对开卷机电流的综合控制。其控制原理为:开卷机电流的控制是来自PLC电流参考值,电流参考值的计算公式如下:

其中:Iref为电流参考值;Iacc为强制电流值;It为张力转矩电流值;m为机械损失电流值。生产线在加速或减速的时候,开卷机存在很大惯量,这个惯量给了电机一个较大电流,所以开卷机电机在加速或减速时需要在电机上增加一个强制电流Iacc(开卷机的惯量补偿)来补偿。其计算公式如下:

其中:J为惯量常数(kg.m.sec2);GD2为惯量常数(kg.m2);N为电机转数(r/min)。

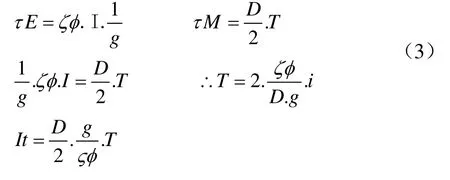

张力转矩电流It就是开卷机电机力矩值,这里开卷机的电机力矩等于机械力矩(τE=τM)。根据这一原理,其计算公式如下:

根据功能曲线补偿机械损失,功能发生器补偿曲线的数据是实际测量的数据,需要对不同速度 N(rpm)下的电流变化值Im进行补偿,在程序中对电流损失进行速度分段补偿。机械损失补偿曲线如图3所示。

图3 机械损失补偿曲线

3.1.2 速度稳定性改造

前滑模块控制模型建立是对开头机夹送辊、1#夹送辊、2#夹送辊、3#夹送辊、出口转向辊上下辊的速度双闭环控制模型的速度控制调节器(ASR)输入增加前滑数学模型程序,它主要检测生产线辊子电流,将相应辊子电流作为前滑控制的门槛值,当辊子运行负载电流值超过给定电流门槛值的时候将触发控制模块,控制模块将按照设定软化值,以微分方式加载到速度调节器PI调节器上,实现辊子速度的微调节。这种控制方式控制响应快、精度高。其控制方式有两种:一般情况下是在变频器上进行参数设置,这种方式简单,缺点是难维护、修改数据麻烦;而该程序采用的是在PLC上编写前滑控制模块程序,然后通过PROFIBUS-DP工业开放式网络将数据发送到变频器进行控制,同时将微调数据输入在HMI上编写数据管理表。操作可以根据前滑控制系数生产的实际情况进行数据的微调,理想的前滑系数是1。实践证明这种方法取得很好的效果,改造完成后的前后效果以出口转向辊为例的效果曲线如图4所示。

图4 以出口转向辊为例,改造完成后的前后效果图

3.1.3 增强生产线控制信号的抗干扰改造

对于控制信号抗干扰问题在改造前,速度信号采集是从出口转向辊下辊电机速度反馈信号编码器进行采集,因信号线传输距离远、现场环境差、出口转向辊和钢板之间的摩擦力不稳定等,在生产过程中会造成速度波动。此改造方式是:在生产线2#辊的一个端部安装一个被动增量型编码器,如图 1中标有“encoder”所示,通过平时对2#辊的观察和检测,2#辊与钢板之间的包角大而且该辊子是被动辊,所以辊子与钢板之间速度基本同步,编码器产生的脉冲当量精度提高。改造后钢板长度计算精度、焊点跟踪精度得到很大的改善,效果明显。

3.1.4 提高卷径计算精度,从而达到速度的稳定性改造

针对提高卷径计算精度,卷取机卷径计算采集信号在改造前,卷取机卷径计算采集的生产线速度信号是从出口转向辊下辊电机反馈编码器进行信号采集,同时该编码器的信号需要提供给电机本身作为反馈信号,由于存在不稳定因素,卷取机的卷径计算精度不高或出现错误,会导致钢板出现抖动、划伤。经分析将卷取机卷径计算需要的速度数据由原来的出口转向辊下辊电机反馈编码器提供改成转向辊2#辊加装被动增量型编码器提供,卷取机的速度稳定性得到很好的解决,卷取机速度的稳定可以确保生产线的张力稳定,大大减少生产线钢板的跳动导致钢板表面的划伤。

3.2 完善自动控制技术、简化操作方法对策,从而达到辅助稳定生产线作用

3.2.1 自动穿带技术改造

改造前,2#夹送辊上辊的控制模式是速度模式;下辊的控制模式是力矩模式,而下辊的力矩控制模式的力矩给定是由上辊电机反馈电流提供,这种控制模式只有在钢板和辊子之间有足够的摩擦力、钢板和辊子之间包角很大的情况下是一种很好的控制方式。但该生产线不适合,容易产生钢板划伤。改造后,将夹送辊的上、下辊都采用速度控制模式,同时在速度控制模式上增加动态控制模型(前滑控制模型)。

3.2.2 自动穿带和自动剪切样品稳定性改造

改造前,3#夹送辊是单纯的速度控制模式,3#夹送辊的速度给定是由2#夹送辊上辊速度反馈信号提供。因控制方式的原因,2#夹送辊本身的速度控制精度不稳定,所以也会导致3#夹送辊的速度控制不稳定。改造后,3#夹送辊仍然采用速度控制模式,但是在速度控制方式中增加了软化控制程序和前滑系数等动态数据补偿。增加了设备运行稳定性。

3.2.3 人机界面改造

L1级机(HMI)改造前,没有辊系管理画面、前滑系数画面、控制方式画面,每次在更换辊子时,因辊子直径有可能改变,而需要经验丰富的电气技术人员在程序或变频器中修改参数,否则很容易造成设备故障。改造后,增加以上3种画面,一般生产操作工即可完成,操作简单快捷。

4 结语

镀锌重卷机组采用全数字西门子控制系统,具有良好的开放性、兼容性,随着自动控制技术的深入发展,凭借该系统先进、成熟、可靠的技术装备,相信该自控系统将有着更为广泛的应用和发展。重卷机组改造后,产品质量会因本系统的高效管理、先进功能、精确控制而大大提升,并节省成本。

[1]顾绳谷.电动机拖动基础[M].北京:机械工业出版社,2004:16-18.

[2]孙瑞均.转动惯量的测定[J].冶金自动化, 1995, 19(4): 16-19.

[3]郭立伟,杨荃.全连续冷连轧机自动控制系统的设计与实现[J].冶金自动化, 2006, 30(2): 56-60.

[4]张智密,王京,杨荃等.全连续冷连轧机开卷区张力控制系统[J].冶金自动化, 2006, 30(2): 53-56.

[5]顾绳谷.电动机拖动基础[M].北京:机械工业出版社,2004:16-18.