钇铝石榴石对氧化铝基陶瓷型芯高温性能的影响

2011-03-13徐东阳李涤尘吴海华邢建东

徐东阳, 李涤尘, 吴海华, 邢建东, 孙 博

(1.西安交通大学机械制造系统工程国家重点实验室,西安710049;2.西安交通大学 金属材料强度国家重点实验室,西安710049)

在空心涡轮叶片的定向凝固铸造过程中,陶瓷型芯要在1500~1650℃的高温金属液中保持一段时间,一般不少于30min,这就要求陶瓷型芯具备高温性能[1]。通常要求用于定向凝固及单晶叶片铸造的陶瓷型芯高温抗弯强度(1550℃)应不低于2~4MPa,高温挠度△H≤2mm[2]。然而陶瓷型芯高温性能往往不佳,如果直接用于涡轮叶片铸造,容易产生偏芯、漏芯等缺陷。为提高涡轮叶片的成品率,需采取适当的强化工艺提高陶瓷型芯的高温性能。

北京航空材料研究院利用CS-1强化液浸渍强化处理AC-1和AC-2氧化铝基型芯[3,4],获得较好的效果;中国科学院金属研究所采用含有Si4+的强化液成功地强化了 Al2O3/SiO2纳米复合型芯[5]。其强化机理均是Si4+与氧化铝微粉反应生成莫来石强化相(3Al2O3·2SiO2),形成高温互锁网络结构,从而改善陶瓷型芯高温性能[6,7]。

钇溶胶是一种含有氧化钇纳米颗粒的溶胶液,在真空加压条件下能够渗入陶瓷型芯内部,在高温下纳米氧化钇颗粒与α-Al2O3反应生成高温强化相钇铝石榴石(YAG,3Y2O3·5Al2O3)[8,9],YAG是已知的抗蠕变性能最好的氧化物,同时与α-Al2O3热膨胀系数相近[10~12]。本研究选用钇溶胶为强化剂,应用真空压力浸渍工艺对氧化铝基陶瓷型芯进行强化处理,以改善氧化铝基陶瓷型芯的高温性能。

1 实验材料和方法

1.1 实验材料

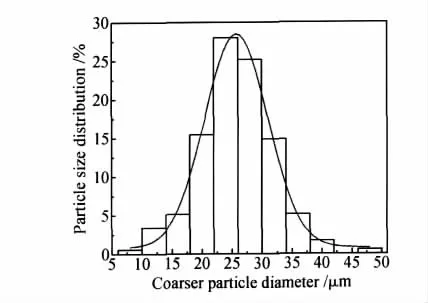

选用粗、细两种电熔刚玉粉末为型芯基体材料,质量分数为99.32%,粒度分布由2604LC型马尔文粒度仪测定(见图1和图2)。矿化剂为氧化镁微粉和氧化钇微粉,分析纯,质量分数均为99.99%。型芯成型时,陶瓷粉料的组成如下:电熔刚玉粗颗粒、电熔刚玉细颗粒、氧化镁微粉和氧化钇微粉的质量比为75∶15∶4∶6。

图1 细颗粒电熔刚玉粒度分布Fig.1 Particle size distributions of finer α-Al2O3powder

图2 粗颗粒电熔刚玉粒度分布Fig.2 Particle size distributions of coarser α-Al2O3powder

凝胶注模材料:选择丙烯酰胺为有机单体,亚甲基双丙烯酰胺为交联剂(分析纯),选用聚丙烯酸钠溶液(质量分数30%,分析纯)为分散剂。选择过硫酸铵作为引发剂,四甲基乙二胺为催化剂(均为分析纯),pH调节剂为氨水,溶剂为去离子水。选择质量分数为15%的钇溶胶为浸渍液。

1.2 实验过程

(1)试样成型:采用凝胶注模成型工艺制备固相体积分数为56%的陶瓷浆料。将有机单体丙烯酰胺,交联剂亚甲基双丙烯酰胺溶解于去离子水中,加入分散剂聚丙烯酸钠,用氨水调节pH值至10,分批加入陶瓷粉料,置入行星式球磨机中球磨2h,获得低黏度的陶瓷悬浮液。向陶瓷悬浮液中先后加入引发剂和催化剂,充分搅拌后,注入由光固化快速成型机制出的树脂模具中,振动排气,约10min后固化成形。

(2)坯体干燥:采用真空冷冻干燥方法干燥。将试样放入-30℃的速冻柜中冷冻4h,待去离子水完全冻结成冰晶,然后将置入真空压强约为30Pa冻干机干燥。

(3)预烧结:将干燥后的试样放入高温钟罩炉中,以200℃/h的升温速率焙烧至1360℃,保温6h,随炉冷却。

(4)一次浸渍强化:将预烧结后的陶瓷型芯(预制体),放入真空压力浸渍机中浸渍(工艺参数:真空压强600Pa,外加压力0.3MPa,浸渍时间10min)。

(5)终烧:第一次浸渍完成后,将预制体放入100℃烘箱中干燥,再放入高温钟罩炉中,以每小时250℃的升温速率焙烧至1550℃,保温4h,随炉冷却。

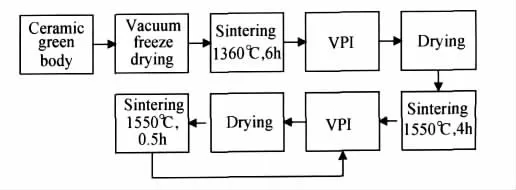

(6)多次浸渍强化:将终烧后的型芯再次真空压力浸渍,放入 100℃烘箱中干燥,高温回炉(1550℃保温0.5h),如此浸渍2~3次,如图3所示。

图3 真空压力浸渍强化实验流程图Fig.3 Experiment flow chart of VPI

1.3 测试方法

按照HB 5353—2004测试陶瓷型芯的相关性能。

采用PCY型高温卧式膨胀仪实时记录型芯试样(φ4mm×50mm)的线膨胀率(升温速率为6℃/ min),绘制出线膨胀率曲线。

采用双支点法测量1550℃/0.5h下挠度,试样尺寸为2mm×6mm×120mm。

用WDW-200微机控制电子式万能试验机测量试样1550℃高温抗弯强度。试样尺寸4mm×10mm ×60mm,跨距30mm,加载速率0.5mm/min。

采取阿基米德排水法测量陶瓷型芯显气孔率。

采用X射线衍射仪测试型芯试样断口截面物相成分及含量。

用SEM观察型芯试样断口形貌。

2 结果与讨论

2.1 线膨胀率曲线

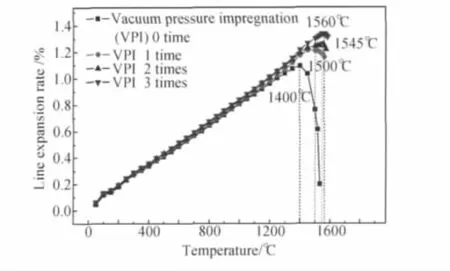

图4为不同浸渍次数下的型芯试样线膨胀率曲线。

图4 不同状态下的型芯试样的线膨胀率曲线Fig.4 Linear expansion curves of cores in different states

从图4中可以看出:在1300℃之前线膨胀率曲线基本重合,这表明:低于1300℃,陶瓷颗粒仅受热膨胀,尚未出现熔融现象。高于1400℃时,未强化型芯的线膨胀率大幅下降,这表明试样内部细小的陶瓷颗粒在高温下开始熔融,出现了液相,试样软化,在宏观上表现为试样的尺寸开始明显收缩,1400℃为未强化的型芯软化点。随着真空压力浸渍强化次数的增多,软化点有所提高。一次强化处理后,软化点达到1500℃左右;二次浸渍强化处理后、型芯软化点升高到1545℃左右,经三次强化后,型芯软化点升高到1560℃左右。实验结果表明:以钇溶胶为强化液,采用真空压力浸渍工艺对型芯进行多次强化,可有效提高型芯的使用温度,避免型芯软化变形,减少偏芯,漏芯缺陷出现。

2.2 高温挠度和高温抗弯强度

图5和图6分别为陶瓷型芯试样1550℃/0.5h挠度及1550℃抗弯强度随浸渍次数的变化曲线图。由图可知:未经浸渍强化的陶瓷型芯的高温性能很差,高温挠度高达7.38mm,高温抗弯强度仅为0.95MPa;经一次浸渍强化处理后,高温挠度为2.41mm,高温抗弯强度为1.91MPa,高温性能改善;经过二次浸渍强化后,高温挠度减小至1.29mm,高温抗弯强度增加到3.00MPa,高温性能进一步改善。经过三次浸渍强化后,高温挠度减小至0.72mm,高温抗弯强度增加到4.61MPa。可见,采用钇溶胶作为浸渍液,通过真空压力浸渍强化工艺处理,氧化铝基陶瓷型芯的高温抗蠕变能力及抗弯强度得到明显地改善。

图5 不同真空压力浸渍次数下的1550℃/0.5h挠度Fig.5 1550℃/0.5h deflection at different times of VPI

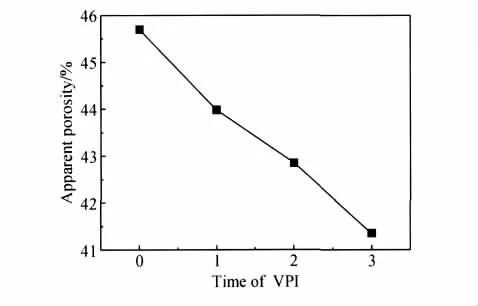

2.3 显气孔率

氧化铝基型芯化学性能稳定,不易于酸碱发生反应,难以脱芯,为方便脱芯,一般要求陶瓷型芯应具有较高的显气孔率,对于含氧化钇的铝基陶瓷型芯显气孔率应达到40%以上[13]。由图7可见:随着浸渍次数的增加,显气孔率逐步减小。浸渍处理前,型芯试样显气孔率为45.69%;三次浸渍后,显气孔率下降了4.34%,为41.35%。在保证型芯具备良好的高温性能(高温抗自重变形能力及高温抗弯强度)的同时,又具有较高的显气孔率(40%以上),利于脱芯处理,浸渍次数2~3次较为合理。

图6 不同真空压力浸渍次数下1550℃时抗弯强度Fig.6 1550℃ bending strength at different times of VPI

图7 不同真空压力浸渍次数下的显气孔率Fig.7 Apparent porosity at different times of VPI

2.4 物相成分及微观结构

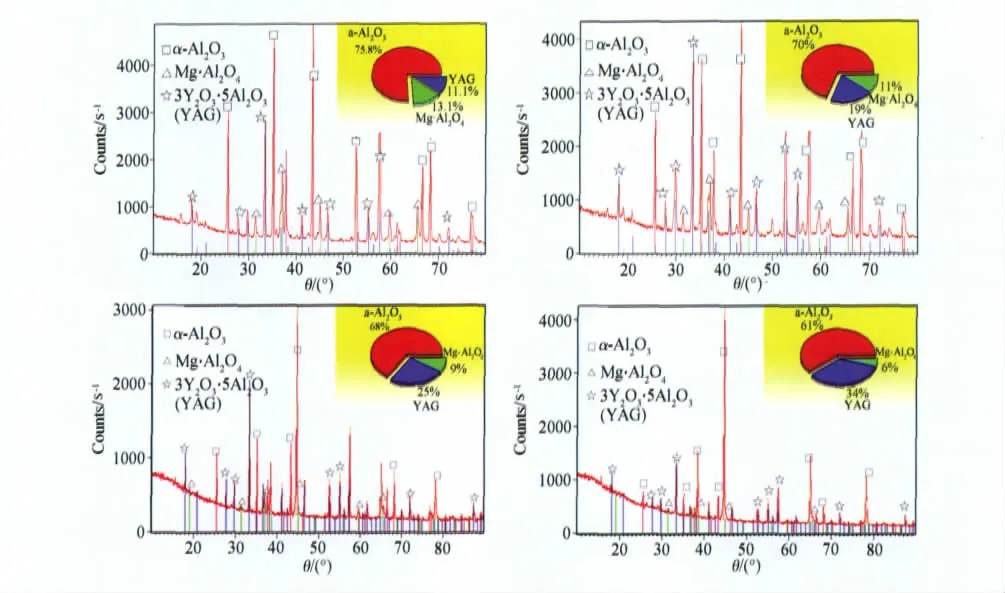

对不同浸渍次数的陶瓷型芯试样断口进行XRD定性定量分析,物相组成如表1及图8。由实验结果可知,陶瓷型芯物相由α-Al2O3、镁铝尖晶石MgAl2O4及钇铝石榴石3Y2O3·5Al2O3组成;其中钇铝石榴石3Y2O3·5Al2O3相对含量随着浸渍次数的增加逐渐提高,而α-Al2O3、镁铝尖晶石MgAl2O4相对含量有所减少。这表明强化后的型芯内部生成了抗蠕变性能优良的新相,在高温下起到了增强作用,可有效防止型芯过早地软化变形,提高了型芯耐高温能力。

表1 不同状态下陶瓷型芯试样断口物相成分Table 1 Phase compositions of ceramic core specimen fractures in different states

图8 不同状态下的型芯试样断口XRDFig.8 XRD of core specimen fractures in different states (a)vacuum pressure impregnation 0 time;(b)vacuum pressure impregnation 1 time;(c)vacuum pressure impregnation 2 times;(d)vacuum pressure impregnation 3 times

图9为不同真空压力浸渍次数下的型芯试样断口微观结构。对比浸渍前后SEM照片可以看出:浸渍处理后,陶瓷铸型基体粗颗粒α-Al2O3之间细小的球状颗粒YAG显著增加。这是由于随着浸渍次数的增加,留在陶瓷型芯孔隙内的纳米氧化钇颗粒不断增多,在高温下纳米氧化钇颗粒与陶瓷型芯基体α-Al2O3发生反应生成抗蠕变性能优良的钇铝石榴石YAG,从而起到了高温增强作用。因此,浸渍处理后钇铝石榴石(YAG,3Y2O3·5Al2O3)的大量存在是陶瓷型芯高温性能提高的根本原因。

图9 不同状态下的型芯试样断口SEMFig.9 SEM of core specimen fractures in different states (a),(b)VPI 0 time;(c),(d)VPI 3 times

3 结论

(1)用钇溶胶对氧化铝基型芯进行多次真空压力浸渍强化处理后,型芯的高温抗蠕变能力及高温抗弯强度大幅提高。经3次真空压力浸渍强化后,型芯软化点超过1550℃;同时型芯显气孔率保持在40%以上,利于脱芯。

(2)浸渍处理后型芯中的钇铝石榴石YAG含量大量增加,钇铝石榴石具有优良的高温抗蠕变能力,对陶瓷型芯起到了高温增强作用,从而使陶瓷型芯高温性能有了明显改善。

[1]张立同,曹腊梅,刘国利,等.近净成形熔模精密铸造理论与实践[M].北京:国防工业出版社,2007:4.

[2]杨耀武,曹腊梅,才广慧.强化处理对单晶叶片用氧化铝基陶瓷型芯的影响[J].航空材料学报,1995,15 (3):33-38.

[3]曹腊梅,杨耀武,才广慧,等.单晶叶片用氧化铝基陶瓷型芯AC-1[J].材料工程,1997,(9):21-27.

[4]薛明,曹腊梅.单晶空心叶片用AC-2陶瓷型芯的组织和性能研究[J].材料工程,2002,(4):33-37.

[5]赵红亮,楼琅洪,翁康荣,等.Al2O3/SiO2纳米复合陶瓷型芯[J].钢铁研究学报,2003,(7):481-484.

[6]薛明,曹腊梅.莫来石对氧化铝基陶瓷型芯的高温抗变形能力的影响[J].材料工程,2006,(6):33-34.

[7]赵红亮,翁康荣,关绍康,等.强化处理对Al2O3/SiO2陶瓷型芯高温变形的影响[J].特种铸造及有色合金,2003,(5):7-8.

[8]MEDRAJ M,HAMMOND R,PARVEZ M A,et al.High temperature neutron diffraction study of the Al2O3-Y2O3system[J].Journal of the European Ceramic Society,2006,(26):3515-3524.

[9]LARTIGUE-KORINEK S,CARRY C,PRIESTER L.Multiscale aspects of the influence of yttrium on microstructure,sintering and creep of alumina[J].Journal of the European Ceramic Society,2002,22(9~10):1525-1541.

[10]MATSON L E,HECHT N.Creep of directionally solidified alumina/YAG eutectic monofilaments[J].Journal of the European Ceramic Society,2005,25(8):1225-1239.

[11]WAKU Y,SAKUMA T.Dislocation mechanism of deformation and strength of Al2O3-YAG single crystal composites at high temperatures above 1500℃[J].Journal of the European Ceramic Society,2000,20(10):1453-1458.

[12]PULLAR R C,TAYLOR M D,BHATTACHARYA A K. The sintering behaviour,mechanical properties and creep resistance of aligned polycrystalline yttrium aluminium garnet(YAG)fibres,produced from an aqueous Sol-Gel precursor[J].Journal of the European Ceramic Society,1999,19(9):1747-1758.

[13]刘小瀛,王宝生,张立同.氧化铝基陶瓷型芯研究进展[J].航空制造技术,2005,(7):26-29.