炸药破碎机开发中的虚拟装配与运动仿真研究

2011-03-10贺可意陶俐言李文波

贺可意,陶俐言,李文波

(长春理工大学 机电工程学院,长春 130022)

虚拟装配根据产品设计的形状特征,真实地模拟产品的三维装配过程,并允许用户以交互方式控制产品的三维真实模拟装配过程,以检验产品的可装配性。CATIA中的DMU Kinematics模块通过各种运动约束连接方式或者通过自动转换装配约束条件而产生运动连接,继而实现电子样机的运动仿真。电子样机运动机构通过模拟机械运动以校验机构性能和运动分析[1]。在炸药破碎机的研发生产中,利用 CATIA软件的虚拟装配及运动仿真模块对炸药破碎机结构进行辅助设计,具有重要意义和参考价值。

1 炸药破碎机的工作原理

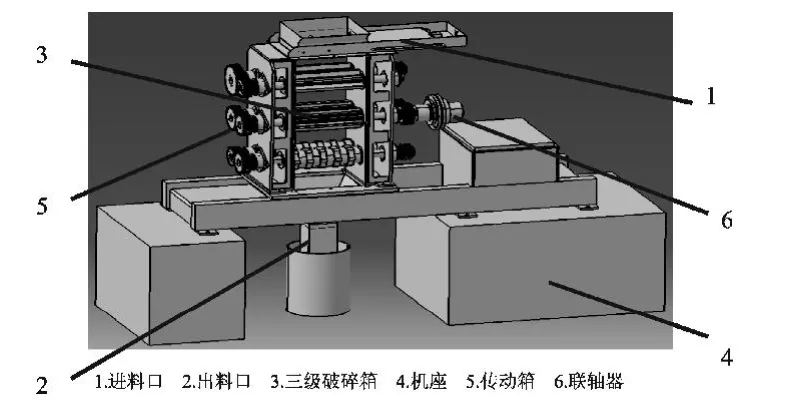

图1为炸药破碎机的工作原理图。炸药破碎机主要是完成对废弃炸药的破碎并回收,工作流程为:供料→投料→一级破碎→二级破碎→三级破碎→出料。

图1 炸药破碎机工作原理图Fig.1 Principle diagram of explosive crusher

由投料机械手将过期炸药或炸药废料送入炸药破碎机装药斗,启动装药控制,药斗给药控制器打开,药斗底板由气缸带动抽离,炸药在重力的作用下进入破碎机体内,关闭底板防止破碎粉尘外泄对人体造成伤害。破碎机体内三级轧辊在电动机的驱动下,通过链传动及齿轮传动以相反的方向旋转进行工作。炸药进入第一级轧辊进行初级破碎,使较大体积的炸药破碎为较小体积;破碎后的炸药进入第二级轧辊,尺寸小于两辊间隙的直接进入第三级,尺寸大于两辊间隙的进行强行破碎,然后进入第三级轧辊。第三级轧辊间的间隙较小,这样可以保证炸药最终破碎为理想的粒度,保证炸药的爆轰能力。破碎后的炸药通过炸药破碎机机体底部的密闭通道直接进入出料接盘进行搜集,再由传送小车送出防爆间。整个破碎过程中无任何外泄,保证了操作人员的安全。同时操作人员还可通过炸药破碎机体内的监控器对炸药的破碎过程进行全程监控[2,3]。

2 零件设计

本文采用自下而上(down-top)设计方法[4],先设计好零件,然后将零件插入装配体,根据设计要求配合零件,其优点是零部件独立设计,零部件之间的相互关系和重建行为比较简单。自下而上(down-top)设计有利于不同的设计人员共同设计、修改与交流,从而提高了设计效率。在进行零部件三维建模时主要是按照破碎机的功能分类,即进料装置、破碎装置、出料装置及机体,分别完成各部分的零件三维建模,这样在以后的三维装配中就可以分部分装配,最后进行整体装配。这样做便于查找出现的问题,使后续的工作事半功倍。

2.1 进料、出料以及机体零部件的设计

进料、出料以及机体装置包括的零部件众多,多为简单的实体零件,在 CATIA零件设计模块(Part Design)可以容易地建立,在此不作详细的建模过程描述。

其他零部件如键、轴、垫片、联轴器、密封装置等也可以在Part Design模块实现实体建模。

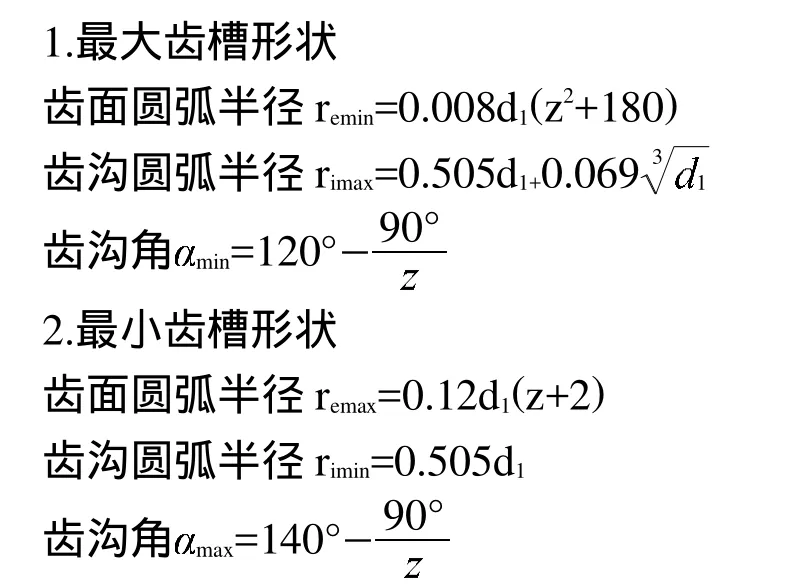

2.2 齿轮的建模方法

直接通过三维软件建模存在一定的难度,而且计算过程也比较繁琐,数据量较大。为了减小设计难度和提高设计制造的效率,本文采用 CATIA和CAXA数据交换设计的方法,有效快速地解决了这一问题。

(1)打开CAXA主程序,在工具栏中启动齿轮命令,输入齿轮的参数,包括齿数,模数,压力角,变位系数等。

(2)将建好的齿轮模型存为.igs格式文件。

(3)打开 CATIA主程序导入 CAXA输出的.igs格式文件。

(4)将图转到CATIA的草图中,对齿轮各个齿的齿廓连接点进行焊接。

(5)完成后拉伸成型。结果如图2所示。

图2 齿轮拉伸成型Fig.2 Extruded gear

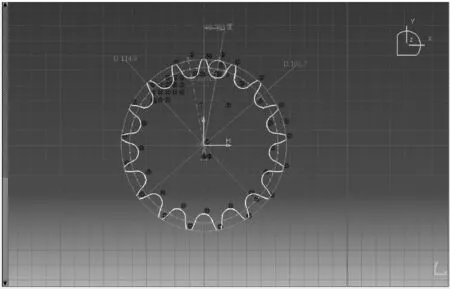

2.3 链轮的参数化建模计算公式[5]

定义拉伸特征,生成链轮实体模型即可。

图3 链轮参数化草图[6]Fig.3 Parametric sketch of chain wheel

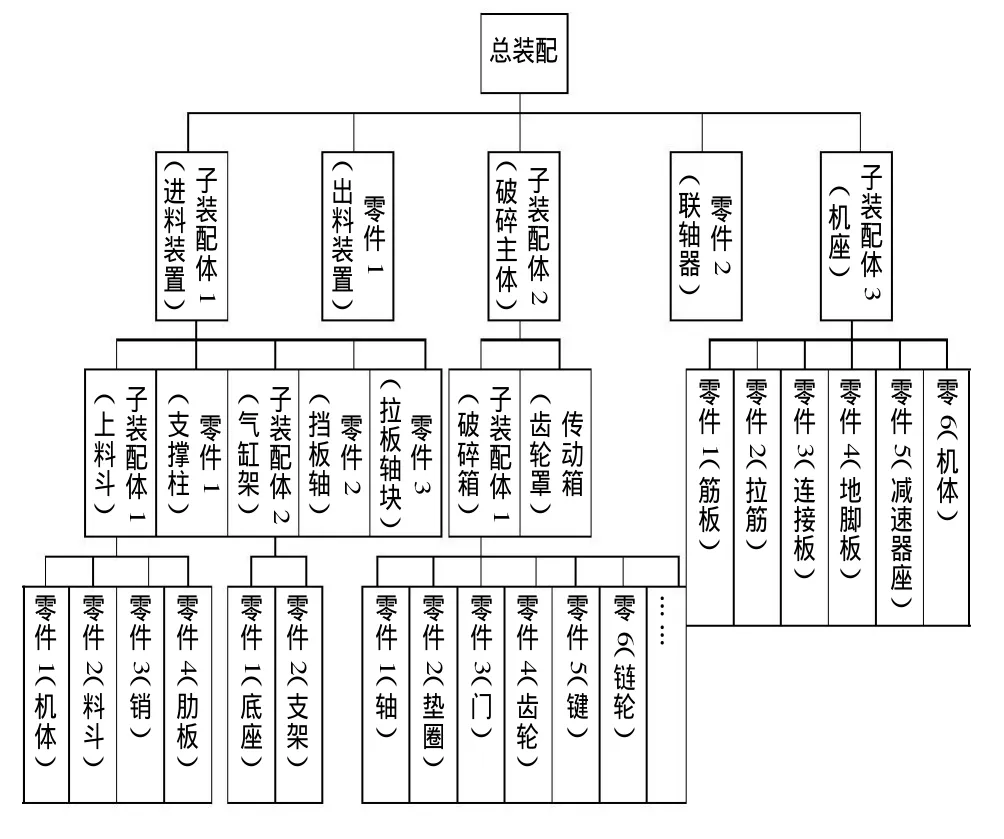

3 炸药破碎机的层次化虚拟装配

炸药破碎机是由具有层次关系的零部件组成的复杂系统。按照UP-DOWN的设计过程,炸药破碎机的装配可以分解为若干个零件和子装配体,一个子装配体又可以分为下一层的若干个零件和子装配体。炸药破碎机装配层次的划分如图4所示。按照这样的层次进行装配,有利于及时发现装配过程出现的问题,提高装配效率[7]。

图4 炸药破碎机装配结构树Fig.4 Assembly structure tree of explosive crusher

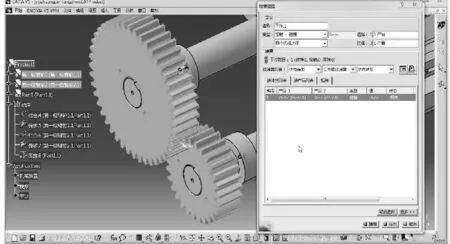

虚拟装配是在CATIA装配设计模块(Assembly Design)中进行的。根据炸药破碎机三维模型结构特点及其功能要求,可确定各零部件间的装配约束关系。CATIA中提供了各种配合约束关系如重合、同轴心、平行、垂直、平行距离、角度、限制配合等,这里主要用到重合、对齐两种约束关系。在根据实际装配关系进行子装配体和子装配体之间的装配时,对零件之间、子装配体之间实施干涉分析和检验,及时发现问题并更改零件结构设计参数。装配完成后的炸药破碎机整体虚拟效果图如图 1所示。图5显示的是装配过程中实施干涉检查的结果。

4 炸药破碎机三维运动仿真

组装完成的炸药破碎机在运动机制上是否合理、是否存在零件之间的干涉、是否按照预期的方式运动,这些问题的解决依赖于 CATIA的数字样机(DMU)功能。

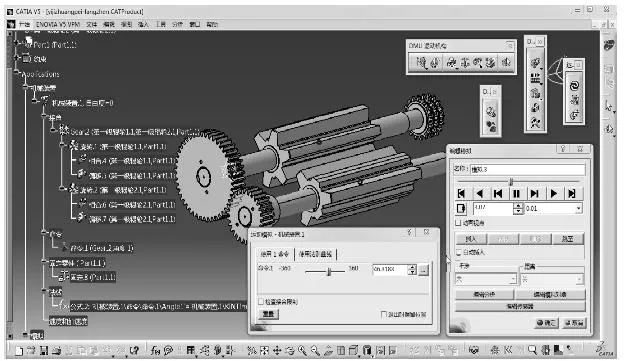

三级破碎部分是本文运动仿真的关键部分,因此将其列为仿真对象进行单独分析。在CATIADMU模块下的DMU Kinematics中,导入各级破碎部分的三维实体模型,分别进行运动模拟。为了便于观察和施加运动约束,可将部分零件隐藏。利用KinematicsJoints工具条对各运动副如CylindricalJoints(同轴副)、gear Joints(齿轮副)、Revolution Joints(旋转副)等施加定义,最后应用Simulation with commands命令进行仿真[8]。

在DMU Kinematics中,通过调用已有的多个种类的运动副或者通过自动转换机械装配约束条件而产生的运动副,依照运动学的原理,以约束自由度的方式建立机构;通过运动干涉检验和校核最小间隙来进行机构运动状态的分析。

一级破碎仿真过程如图6所示。约束、运动的施加方式如下:

第一级辊轮1.1与轴承Part1.1之间施加相合约束、偏移约束;

第一级辊轮2.1与轴承Part1.1之间施加相合约束、偏移约束;

对轴承Part1.1施加固定约束;

在第一级辊轮1.1与轴承Part1.1之间施加旋转副;

在第一级辊轮2.1与轴承Part1.1之间施加旋转副;

对第一级辊轮1.1和第一级辊轮2.1上的一对齿轮施加齿轮副。

开启实施碰撞检测,图6结果显示有碰撞的发生,碰撞检测结果如图7所示。

结果显示,齿轮之间发生了碰撞,出现“嵌入”的现象。返回零件设计模块重新修改参数,直至没有碰撞干涉想象的发生。

5 结束语

图5 干涉、碰撞检查结果Fig.5 Results of interference and clash

图6 一级破碎运动仿真Fig.6 Kinematics simulation of first level crush

图7 碰撞检测结果Fig.7 Results of clash

本文应用 CATIA完成炸药破碎机的建模、虚拟装配和运动仿真,优化了零部件设计,提高了新产品设计的可装配性,避免了碰撞与干涉的发生,有效地减少了设计失误率,大大缩短了设计周期。使用三维软件辅助产品总体工作的完成是现代机械设计的一种高效、可靠的方法。

[1]郭越,历建刚.基于CATIA的减速器三维参数化建模与运动仿真[J].延边大学农学学报,2008,30(2):145-147.

[2]王银峰.炸药破碎机的数字样机研究[D].长春:长春理工大学,2009.

[3]梁鹏飞.基于数字化功能样机的炸药破碎机性能分析[D].长春理工大学,2010.

[4]鲁君尚,张安鹏.无师自通CATIAV5之电子样机[M].北京:北京航空航天大学出版社,2008.

[5]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[6]杜黎蓉,林博正.CATIAV5三维零件设计[M].北京:人民邮电出版社,2005.

[7]李苏红,刘记,左春柽.基于CATIAV5的四杆机构参数化设计及其运动仿真[J].长春理工大学学报:自然科学版,2009,32(2):181-183.

[8]曾洪江,黄聪.CATIAV5机械设计从入门到精通进阶篇[M].北京:中国青年出版社,2004.