高压脉动水锤装置动态特性的Simulink仿真研究

2011-03-08高飞

高飞

(中国矿业大学电力工程学院,江苏徐州 221116)

高压脉动水锤装置动态特性的Simulink仿真研究

高飞

(中国矿业大学电力工程学院,江苏徐州 221116)

利用仿真研究高压脉动水锤装置 (新型煤层注水设备)的结构参数对其性能的影响,对该装置的工作过程进行了受力分析。利用微分方程建立该装置工作过程的数学模型,借助Matlab/Simulink动态仿真工具构建了装置的仿真模型,并将仿真结果与实验结果进行比较,验证了仿真模型的可行性。利用仿真模型分析了主弹簧刚度对装置输出压力及主阀芯开度的影响,结果表明:主弹簧刚度从2250kN/m减小到1000kN/m,装置输出的峰值压力增大,稳定压力也增大,主阀芯开度均为10mm。

高压脉动水锤;动态特性;Matlab/Simulink;仿真

煤层注水是治理煤矿井下灾害的综合性措施,具有防尘、防治冲击矿压和预防瓦斯突出的“三防”效果,但是随着煤层开采深度的增加,煤层的渗透性越来越差,传统的注水方法已经不能很好地满足煤层注水要求。针对这种状况,中国矿业大学张景松教授发明了高压脉动水锤装置[1]。目前,该装置经过煤层现场试验,发现其在增加煤体水分、提高瓦斯抽采效果方面比传统注水方法有了很大提高,是目前解决低透气性煤层注水的最有效技术手段之一[2]。

为了分析高压脉动水锤装置的参数 (主弹簧的刚度等)对装置性能 (输出峰值压力,稳定压力等)的影响,本文采用Matlab/Simulink构建该装置仿真模型,将仿真结果与实验结果对比,验证了该模型的可行性。在此基础上,利用该模型分析了不同主弹簧刚度对系统动态特性的影响。

1 高压脉动水锤装置及数学模型的建立

作为一种激发压力冲击的设备,高压脉动水锤装置以水为工作介质,水泵为动力源,结构见图1。该装置由高压缸体、低压缸体和主弹簧座组成。低压缸体和主弹簧座内设有可上下移动的活塞组件,活塞组件下方为主弹簧,主弹簧和活塞组件构成了一个弹簧-质量系统。工作时水泵提供的压力水进入低压缸推动活塞组件压缩主弹簧,主弹簧蓄能,到装置的触发位置时,弹簧蓄能瞬间释放,推动活塞组件以极大的加速度冲击高压缸内的水,进而在管路中产生高压水力冲击波[3]。装置连续工作时,以一定的周期不断地激发高压水力冲击波。试验发现:装置输出的峰值压力可以达到水泵供水压力的4~5倍。

若将出口管路接入煤层注水孔就可以通过高压脉动水力冲击波对煤层施加一种交变应力,进而沟通煤层内部封闭孔隙,经过现场试验发现,该装置煤层注水效果明显[2]。

图1 高压脉动水锤装置

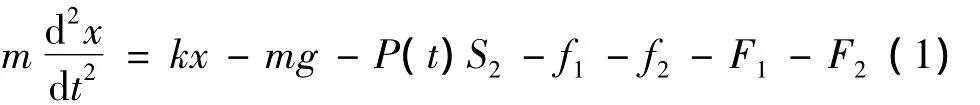

该装置冲击过程中活塞组件的受力情况如图2所示。由此可建立活塞组件在冲击过程中的运动微分方程:

式中,P(t)为高压缸内的压力,Pa;f1为活塞组件密封段O型圈的摩擦力,N;f2为润滑油黏性引起的内摩擦力,N;F1为低压缸内水体对活塞组件端面的作用力,N;F2为低压缸内水体对主阀芯端面的作用力,N;S2为柱塞端面的面积,m2;k为主弹簧刚度,N/mm;x为弹簧位移量,mm。

图2 活塞组件受力

2 仿真模型

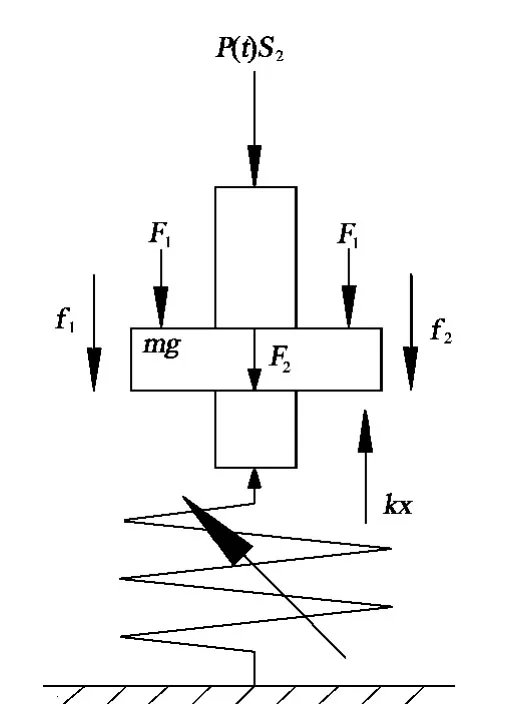

建立了系统的数学模型后,就可以利用Matlab/Simulink的动态仿真功能将前面所建立的数学模型转化为易于被计算机数值求解的仿真模型[4-5]。该模型封装了6个子系统,有5个输入量,分别为低压缸内活塞组件端面直径D、活塞组件质量m、高压缸内活塞组件端面直径d、触发压力P0、主弹簧刚度k,输出量为高压缸内水压P(t)。系统仿真模型如图3所示。

图3 高压脉动水锤装置仿真模型

图3中包括了6个子系统:子系统1为润滑油黏性引起的内摩擦力模块,与公式 (1)中的项f2对应;子系统2为触发时主弹簧的位移量模块,与公式 (1)中的项x对应;子系统3为水锤冲击模块;子系统4为活塞组件密封段O型圈的摩擦力模块,与公式 (1)中的项f1对应;子系统5为管路中压力冲击波模块;子系统6为低压缸内水体对活塞组件作用力模块,对应公式 (1)中的项F1和F2。

3 仿真结果

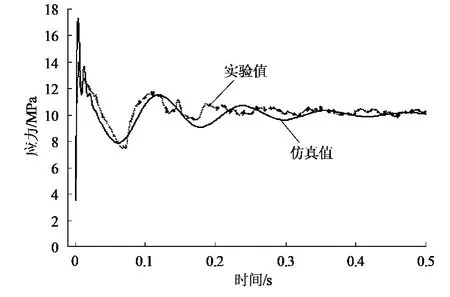

以装置柱塞触发时刻为仿真初始时刻,根据系统触发时刻的参数值对Simulink仿真模块中各参数进行初始化和赋值。在运行仿真之前,需要设置仿真参数,本文采用Variable-step类型,微分方程求解器选用ODE45,仿真时间设定为0.5s,误差控制为10-5,其余为默认值。仿真得出的输出压力曲线与实验曲线如图4所示。

由图4可知,仿真曲线与实验曲线除峰值压力有所偏差外,变化趋势基本一致,尤其是后期的压力稳定值吻合得很好。分析认为:前期峰值压力的误差原因可能有如下几点:仿真中高压缸出口端的局部损失没有考虑,高低压缸之间不能完全密封,实验数据采集的误差等。在以后的仿真工作中,会逐步考虑这些因素的影响,使仿真与实验结果更加接近。综上所述,该仿真模型用于该系统的研究是可行的,可以用来指导装置的改进。

图4 输出压力仿真曲线与实验曲线

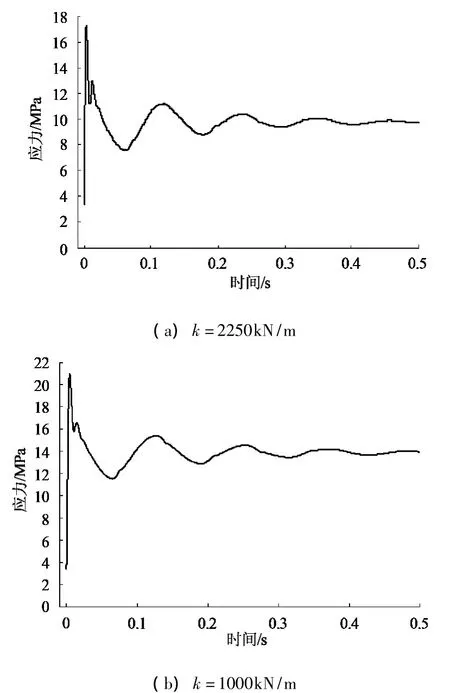

接下来采用本文建立的仿真模型考察主弹簧刚度对高压缸内压力及主阀芯开度的影响,设定主弹簧刚度分别为2250kN/m和1000kN/m,其余参数不变,图5所示的是不同主弹簧刚度条件下,高压缸内压力变化。

图5 输出压力随时间变化

由图5可知,改变主弹簧刚度可以改变高压缸内产生的压力峰值及稳定值。主弹簧刚度从2250kN/m变为1000kN/m时,输出压力峰值变大,稳定值也变大。

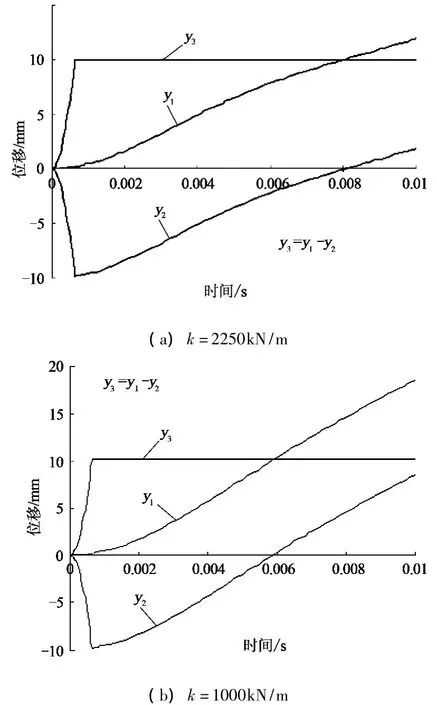

图6为不同弹簧刚度条件下,主阀芯开度仿真结果。由图6可知,在主弹簧刚度分别为2250kN/ m和1000kN/m时,装置主阀芯的开度都能达到限定值10mm。当主弹簧刚度k=2250kN/m时,主阀芯开度增大到10mm时所需时间为0.65ms;当主弹簧刚度k=1000kN/m时,所需时间为0.63ms,时间略有减小。

图6 装置主阀芯开度仿真曲线

4 结论

本文介绍了高压脉动水锤装置的工作过程,通过微分方程建立了其数学模型,并利用 Matlab/ Simulink对高压脉动水锤装置进行了仿真研究。通过与实验值的对比,验证了所建仿真模型的可行性,并通过仿真得出了不同主弹簧刚度对装置输出压力及主阀芯开度的影响。

[1]张景松.高压脉动水锤装置[P].中国专利: CN200610161401,2007-06-06.

[2]魏利军.煤层高压脉动水力锤击注水技术研究[D].徐州:中国矿业大学,2009.

[3]魏利军,张景松,等.高压脉动水锤装置及其试验分析[J].煤炭科学技术,2009(08).

[4]田树军,张 宏.液压管路动态特性的Simulink仿真研究[J].系统仿真学报,2006(05):1136-1138,1146.

[5]李 颖,朱伯立,张 威.Simulink动态系统建模与仿真[M].西安:西安电子科技大学出版社,2004.

Simulation Research on Dynamic Characteristic of High-pressure Pulsation Water-hammer with Simulink

GAO Fei

(Electrical Power Engineering School,China University of Mining&Technology,Xuzhou 221116,China)

Stress state of pulsation water-hammer with high pressure(new coal water-injection equipment)was analyzed based on its influence of structure parameter on its function by simulation method.Mathematic model of this equipmentwas set up by differential equation.Simulationmodelwas builtup with Matlab/Simulink dynamic simulation tools.Simulation resultwas proved be feasible by comparing it with experimental result.Influence of main spring rigidity on output pressure and opening of main valve core was analyzed.Results showed that rigidity ofmain spring reduced from 2250Kn/m to 1000Kn/m,summit pressure of the equipment increased and stable pressure increased also,opening ofmain valve core were 10mm.

high-pressure pulsation water-hammer;dynamic characteristic;Matlab/Simulink;simulation

TD714.4

A

1006-6225(2011)04-0026-03

2011-03-21

“十一五”国家科技支撑计划项目——深部矿井瓦斯灾害综合治理成套技术子项目:难以抽放煤层的高压脉动水锤裂化技术研究(HNKY-JT-JS-(2008)10)

高 飞 (1987-),男,江苏盱眙人,硕士研究生,从事流体力学、流体机械及工程方面的研究。

[责任编辑:徐亚军]

开采与设计