三聚氰胺反应器刺刀管泄漏检修综述

2011-03-05许福文李桂钦

许福文,李桂钦

(河南中原大化集团,河南濮阳 457004)

中原大化集团公司年产30kt三聚氰胺装置采用欧技公司提供的高压法三聚氰胺生产工艺。2011年经过计划停车,对关键设备反应器酸洗后,开车过程中,当反应器进氨升压后发现熔盐槽处的氨泄漏检测试剂变色,通过检测排除了氮气含氨的因素后,确定了熔盐槽中有氨的存在,确认反应器的刺刀管泄漏。经过多次分析查漏,多次修改查漏方案,终于将反应器的泄漏消除,并投料开车成功。现将查漏堵漏、方案制定等等工作综述如下,为以后高压法三聚氰胺反应器刺刀管查漏检修积累经验。

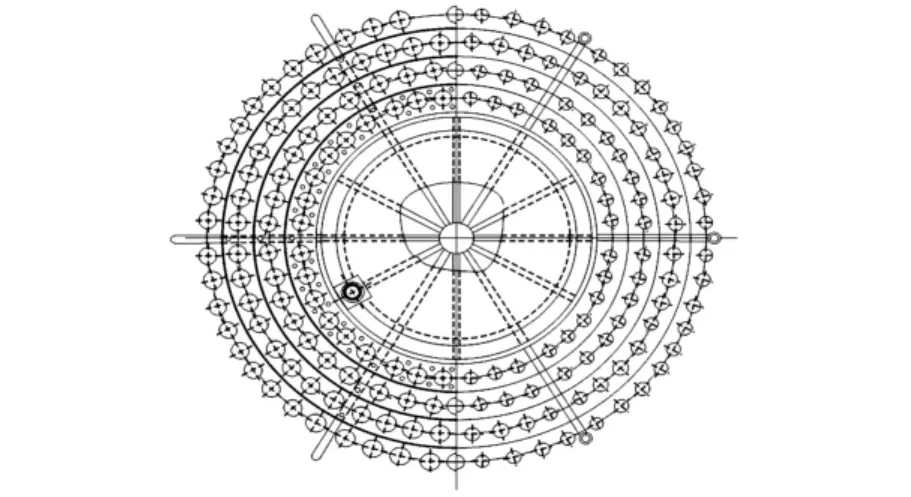

图1是高压法三聚氰胺反应器纵切图。

1 刺刀管泄漏的判断

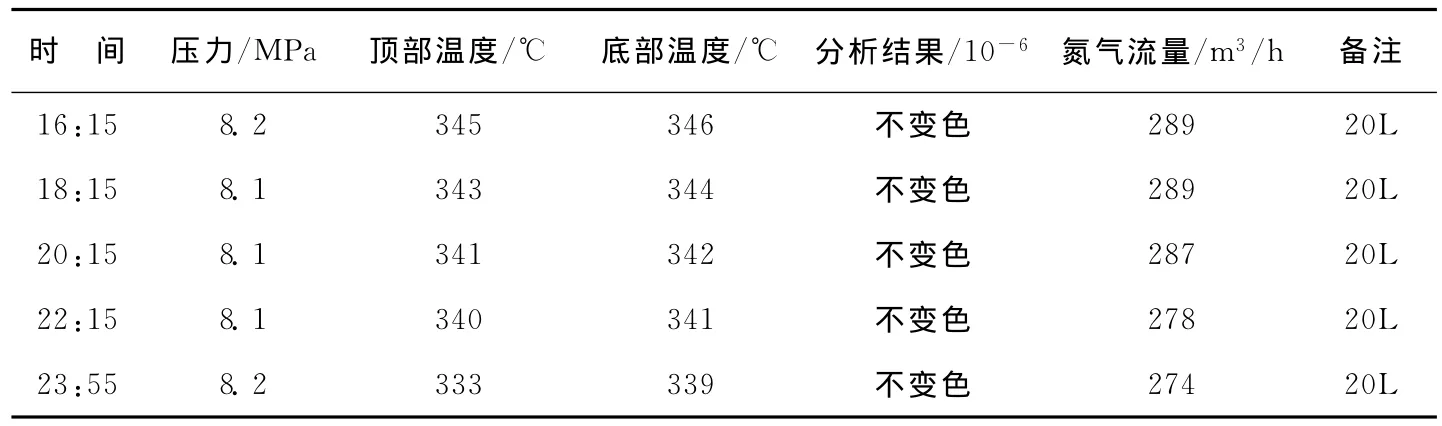

(1)断开反应器熔盐进口法兰,保持出口法兰连接,关闭熔盐副线、出口大阀;通过PV014A自熔盐槽向反应器熔盐侧加氮气,反向置换,保证反应器熔盐进口管口处有恒定流量氮气排出;熔盐槽压力控制在0.05MPa以下,防止超压。分析人员在反应器熔盐进口法兰处取样,每小时测量一次氨含量,记录数据;保持取样弯管朝向反应器内部,取样时要置换充分。反应器压力保持在8.0MPa,注意控制好压力,防止大幅度波动;根据测量数据确定反应器刺刀管泄漏情况。数据记录见表1。

图1 反应器纵切图

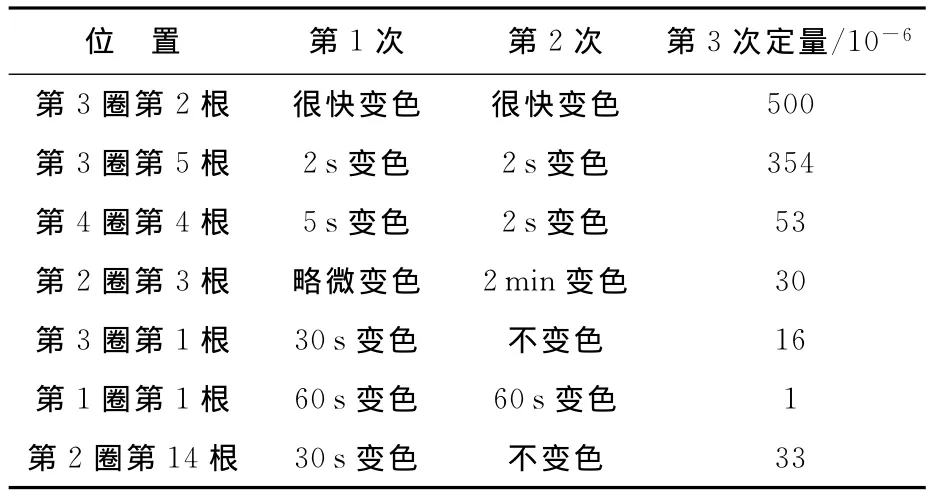

测量数据表明,反应器熔盐进口管线持续有氨。

(2)为了排除氮气原料中带氨的可能,检修人员将反应器熔盐出口管线上的热电偶小法兰拆除,联系中化在反应器熔盐进口法兰处和熔盐出口管线上的热电偶小法兰处取样,每小时测量一次氨含量,记录数据。检测中发现反应器熔盐进口管线持续有氨。

表1 泄漏检测数据

(3)为了排除环境对检测结果的干扰,继续调整检测办法。检修人员将熔盐进口管线法兰回装,熔盐进口管线上的热电偶小法兰拆除,从熔盐进出口管线热电偶小法兰处分别连续检测氨含量。

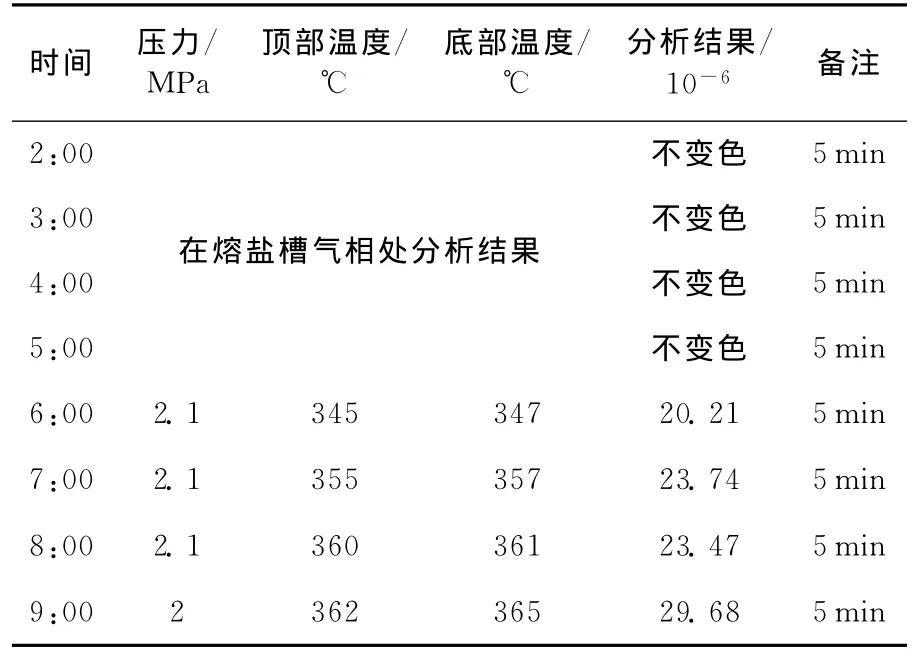

在测量过程中通过反应器顶部到氨冲洗管线FV81081向反应器送氨,反应器开始升压,记录温度、压力及氨含量,分析氨含量与压力、温度的关系,测量数据记录见表2。

表2 测量数据记录

从实测数据可以确定,R101刺刀管确实存在泄漏,并且当温度稳定、反应器压力升高时,泄漏量有所增大。漏点应该很小,确定具体漏点位置难度较大。

查漏方法初步定为将刺刀管熔盐出口管箱打开,在每一根刺刀管内管用细不锈钢管引到外面接试剂测量,R101用氨进行升压,对每一根刺刀管进行逐个检测,最终确定漏点。根据漏点情况确定消漏方案。

2 泄漏管束的查找

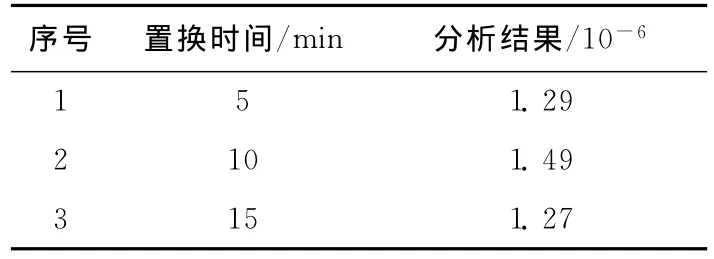

图2为反应器刺刀管的仰视图。

第一阶段查漏结果,已经确认反应器刺刀管泄漏,下一步就是研究反应器刺刀管的查漏方案,具体如下:

(1)首先将反应器熔盐出口管线法兰断开并加盲板,拆反应器底部熔盐分布器底盖;

(2)反应器进料阀HV131拆掉后加装盲板;

(3)在TI126处加氮气置换,并通过PV014加氮,保证反应器刺刀管每根管都有氮气排出;

(4)将反应器压力升至8.0MPa;

(5)检查管箱是否泄漏;

(6)如果没有直接目测的漏点,说明泄漏点较小,需要对每一根刺刀管内管处接试剂分别检测(我们采用硫酸甲基红溶液),试剂变色说明所检查部分含氨,可以认定为漏点。为了准确,我们采用的定量分析计算公式为:

22081÷0.93÷气体体积(ml)

=含量(10-6,硫酸甲基红用量为0.1ml时)

并详细记录查漏结果。

图2 反应器刺刀管仰视图

在检修人员将反应器底部管板拆下后,连续两天采用上述方法进行检查。反应器共有刺刀管339根,对所有管子进行检测,发现18根疑似泄漏管线,后又对这18根疑似泄漏管线复查,最终经过3次分析,确定7根管束(列管编号以当时现场标注位置为准)存在泄漏。具体情况如表3。

表3 泄漏管线检查结果

最后又对几个漏量大的进行补测,确认7根外管泄漏。因泄漏的管束集中在一个部位,为了缩短检修时间,我们将泄漏处周围的刺刀管内管束拔出1~2m,拆掉泄漏部位的内管束,对泄漏管进行堵管;检修公司共拆下52根内管,对已经确认泄漏的7根进行了堵管。

3 堵管后试漏

堵管后,我们重新对反应器进行了升压,再次查漏,反应器保持压力8.0MPa、温度220℃以上(保持导热姆温度在250~300℃);检测结果是,所有的管束内均有氨存在,估计还有管子泄漏。因氨的密度小,当有一根管子泄漏,氨会污染到其他所有管子,故查漏结果无法最终确认漏管位置。

3.1 指示剂敏感时间确定

为了增加分析数据的准确性,我们制作了专用查漏工具,将氮气管插入刺刀管内,用氮气置换刺刀管3min,在保持氮气低流量的情况下,取样分析。分析结果出入较大,怀疑氮气流量小。后将氮气流量加大,置换10min后,再对拆下的45根刺刀管进行分析,仍不能确定。因为每根刺刀管分析均需要15min,检测一遍就用了近12h。为了确定置换时间,我们做了对比试验,方法如下。

任取一根管子,全开氮气置换5min后取样分析,直至变色;再置换5min,第二次分析至变色;再置换5min,第三次分析至变色,对比置换效果见表4。

表4 对比置换试验

分析发现,置换5min,可以将管束内长时间富集的氨完全置换出,分析结果可以反映出管束内的泄漏情况,之后置换时间改为5min。为了减轻漏管对其他管子的影响,我们制作了四氟棒,将9根测量结果偏高的管子堵上,再分析,最终确认有一根漏管,并进行了堵管。

3.2 特殊的查漏方法——水压试漏

根据前几次的查漏情况,我们不能肯定其他没有抽下的管束无微漏,决定在投入运行前对反应器进行一次水压试验,反应器上水,压力升至8.7MPa,发现有4根管束漏水。保压4h后,没有发现其他漏管,我们将反应器泄压,交付检修公司堵管。水压试验发现的4根管束如下:第2圈第7根、第2圈第8根、第2圈第13根、第2圈第14根。加上已经堵塞的8根,本次查漏共发现12根管子存在泄漏现象。都进行堵管。

反应器回装完毕,升温升压准备开车,反应器进氨升压后发现熔盐管线处的检测试剂变色,通过对氮气管网检测,排除了氮气含氨的因素后,确认反应器刺刀管仍有泄漏,再次停车查漏。具体步骤如下:

(1)首先将反应器熔盐出口管线法兰断开并加盲板,拆反应器底部熔盐分布器底盖;

(2)TI127热偶回装,TI126热偶拆除后加装快装头短节;

(3)反应器进料阀HV131拆掉后加装盲板;

(4)在TI126处加氮气置换,并通过PV014加氮(保持氮气流量稳定),保证反应器刺刀管每根管都有氮气排出;

(5)通过氨冲洗将反应器压力升至8.0MPa;

(6)检查管箱是否泄漏;

(7)由于没有发现明显漏点,再对每一根刺刀管内管处接试剂分别检测(试剂变色说明所检查刺刀管含氨,可以认定有漏点)。

查完一遍后,初步确认19根管子存在泄漏。为了确证再次复查,同时为了防止反应器底部进料口盲法兰泄漏,氨在管箱内富集扩散至刺刀管对查漏造成干扰,将盲法兰用胶带和塑料布密封后引导出去,再次复查分析。最终发现有9根管子存在泄漏,其余10根管子为疑似泄漏。为进一步确认,通过水压试验查漏。并最终对其堵漏。

4 有效的试漏方法——熔盐升温试漏

反应器回装完毕,用导热姆升温,温度升至250℃,通过氨冲洗向反应器送氨。在升温过程中,从PV014通过反应器的熔盐出口管线向反应器刺刀管充氮气,在反应器熔盐进口管线上热电偶法兰处取样分析氨含量,持续检测到有氨存在。加大分析频率,每20min分析一次。在分析过程中,测出持续有氨。根据以上分析不能确定是否存在泄漏,所以制定最终的试漏方法,具体如下:

(1)反应器R101通过导热姆系统升温至280~300℃,压力保持在7.6~8.0MPa(PI082);

(2)反应器R101升温期间与中化配合在熔盐出口热电偶TI126法兰口处不间断取样,检测刺刀管内气相中氨含量;

(3)预热熔盐加热炉F101至熔盐循环泵P129具备启动条件;

(4)反应器R101通过导热姆升温合格后,配合中化在熔盐槽气相取样口处接试剂,进行在线监测;

(5)将热电偶TI126、熔盐进口TI127回装后,启动P129走小循环;

(6)启动熔盐炉F101,对熔盐升温,至略高于或等于R101温度;

(7)熔盐升温后,停导热姆加热炉F102、导热姆泵P130,导热姆切出R101;

(8)熔盐送入刺刀管前要求通过出口压力控制阀PV063将R101泄至2.0MPa(同时关闭各路氨冲洗);

(9)当熔盐温度略高于R101温度,将熔盐送入R101刺刀管,反应器进行升温,升至420~430℃;

(10)R101升温合格后,将熔盐切出R101,停P129、F101;

(11)熔盐切出后,将TI126、TI127拆除,关闭P129循环阀,利用熔盐储槽压力控制阀PV014向熔盐槽加氮气置换刺刀管内管侧,保持进入刺刀管氮气流量稳定在260~280m3/h;

(12)反应器R101利用氨冲洗管线送氨,升压至7.6~8.0MPa;

(13)热电偶TI126、TI127拆除后配合中化人员进行不间断检测,并记录详细数据;

(14)如果分析数据没有氨的存在,则进行开车;如果分析数据氨含量较高,且呈现持续上涨趋势,再决定进一步查漏。

熔盐升温试漏方法的实施过程

反应器升温至250℃后,泄压至2.0MPa,导热姆退出反应器,回装反应器熔盐进出口管线上的热电偶,熔盐切入反应器。反应器用熔盐升温过程中,分析取样点改在熔盐槽处。反应器升温至430℃后,将熔盐切出反应器,停熔盐泵,拆反应器熔盐进出口管线上的热电偶,从PV014处加氮气置换刺刀管,从热电偶法兰处取样分析。通过反应器顶部氨冲洗管线向反应器送氨升压,压力升至8.0MPa。

分析结果见表5。

表5 熔盐升温试漏分析结果

起初在熔盐槽处取样分析时,试剂不变色,没有测出氨;后来在熔盐槽处连续有氨测出。另外,联系到熔盐未切入反应器时,持续有氨测出的情况,综合认为氮气在刺刀管内存在置换死角,导致置换缓慢,经熔盐循环后,残留的氨被带到熔盐槽经气相排出。后来,反应器刺刀管的置换分析过程中,测不到氨,也证明了这种假设。延长时间,保持反应器的温度和压力都达到正常指标,再次监护查漏分析,结果如表6。

表6 反应器温度和压力都正常后的查漏结果

分析结果表明,反应器的温度和压力都正常后,仍然长时间没有测出氨,证明反应器刺刀管内已经置换干净,刺刀管不存在泄漏现象。至此,反应器查漏堵漏结束,并且一次性开车投料成功,一直运行至今,没有发现泄漏现象。

5 经验总结

(1)在查漏过程中,走了弯路。利用导热姆升温至280℃左右的方法进行查漏,因用时较多,在温度降至150℃左右时,查漏失去准确性,所以反复几次查漏才最终确定。因反复进行拆装、查漏,浪费大量时间。应该采用熔盐升温至430℃左右后升压查漏,可以增加保险系数。

(2)在反应器R101运行中未监控到泄漏现象,经过酸洗后开车升压出现泄漏,说明R101刺刀管很早就有损伤,在运行中未表现出来,经过酸洗后出现。以后在每一次酸洗后均需检测。

(3)查漏可以将下部熔盐管箱打开,从刺刀管内管开始排查、确定。当确定好泄漏管后,再将内管落下。内管不用全部卸下,只需将泄漏管束附近列管卸下即可。

(4)刺刀管侧加氮气置换,由熔盐槽PV014加入,关闭P129循环阀,拆除TI126、TI127,由TI126处进行初步判断,要保持氮气流量的稳定,避免气量的不稳造成数据的不稳定。

(5)利用中心化验室提供硫酸甲基红溶液进行检测。先定性分析,当出现试剂变色,确定有氨时则进行定量分析。在排查时用浓度0.1mol/L溶液0.1ml检测。如泄漏量过大则增加浓度。定量分析计算公式为22081÷0.93÷气体体积(ml)=含量(10-6)(0.1ml时)。经过实际操作证明此方法是非常有效的。可以同时用几个检测管配合负压球进行检测。

(6)加入的氮气流量虽然很大,但是因管箱较大,不能保证平均分配到每一根刺刀管,所以在不能确定单一管是否泄漏时,要针对此管进行反复测试。

(7)取样分析过高浓度的管子后,需将取样管用水冲洗置换,用氮气吹干再投入使用,避免氮气置换存在死角,不彻底,对后续的分析造成干扰。

(8)在内管拆除后,制作较长的钢管,深入至刺刀管内部,先用氮气置换再检测,排除外部的干扰。

(9)水试结果表明,水试也是一种很好的方法,可以配合氨试,也可以有效检测出漏点。但水试需要更高的压力,安全系数要求更高。

(10)用氨进行查漏时,没有用熔盐进行升温。因金属受热后会膨胀,如果用熔盐升温至420~430℃后再升压,R101能够保持较高的温度,那样将更有助于有效、准确、快速的确定泄漏管束。