煤化工的6轮热潮

2011-03-05唐宏青

唐宏青

(中科合成油工程有限公司,北京 101407)

本世纪以来,我国出现了一轮又一轮的煤化工热潮。

事情的起源是煤炭富存省区地方政府为了提高煤炭附加值,要求企业在获取煤矿开采权的同时实现煤炭就地加工,特别是内蒙古、陕西、山西、新疆等省区要求新进入的煤炭开采企业尽量进行煤炭就地转化,转化的比例为50%。如今,全国30Mt/a以上的大型煤炭企业几乎都涉及煤化工,形成 “逢煤必化”的现象[1]。

然而尽管大批煤化工项目进行了立项、可研甚至完成了设计,进行了施工等建设步骤,除甲醇等煤化工传统产品以外,实际运行达到 “安稳长满”的现代煤化工装置寥寥无几。一方面煤化工传统产品甲醇、二甲醚的产能过剩仍然严重,另一方面现代煤化工升级产品如柴油、汽油、聚烯烃、乙二醇、甲烷(合成天然气)等依然数量很少。“逢煤必化”尚在途中,远没走到目的地。

有人认为,是水资源、环境的承载能力、人才限制等因素制约,导致进展缓慢。其实,问题还在源头,即技术上。

可以说每一轮热潮的来源都是产品的选择。从本世纪初到现在,先后有煤制甲醇、煤制油、煤制烯烃、煤制乙二醇、煤制甲烷(合成天然气)和煤炭分质利用6轮热潮。还有一些如煤制低碳醇、煤制芳烃等,尚未形成热潮。

1 甲 醇

甲醇是碳一化工的基础产品,以甲醇为原料生产众多化工产品的行业就是甲醇化工行业。它的发展在很大程度上取决于甲醇工业应用领域的开拓和深加工产品的开发。

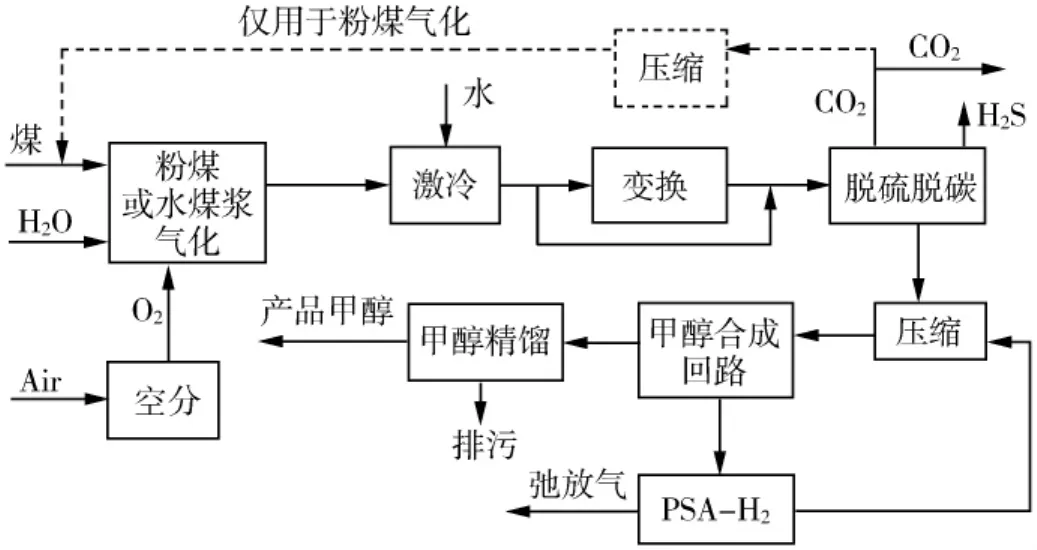

煤制甲醇工艺是将空分、气化、部分变换、净化、压缩、甲醇合成、精馏、膜分离等工序进行组合,见图1,技术上是成熟的。

上世纪末,甲醇被认为是碳一化工的主要发展方向[2],从此,甲醇的产量迅速上升,10年时间增长了7倍,见图2。

国内外甲醇制烯烃(MTO、MTP)的发展,以及甲醇制二甲醚、醋酸、碳酸二甲酯等下游产品的开发,为甲醇工业的大发展、技术的进步开辟了广阔的前景,见图3。

图1 煤气化制取甲醇图

两位诺贝尔化学奖获得者的著作 《甲醇经济》[3]引起人们的兴趣,成为甲醇热的理论根据。国内知名学者提出要建30~90Mt的甲醇储罐[4],以作战略储备。

国内单套甲醇装置的建设从100kt/a级迅速达到1 800kt/a级,甚至提出要建千万吨级的甲醇厂。很快,甲醇热遍布全国,2010年产能达到38.40Mt,产能过剩60%左右。而由于国外甲醇价格便宜,沿海地区还从国外购进约5Mt。2011年估计产量达到20Mt,外购5Mt左右。

与此同时,甲醇的消耗量也快速增长,预计2011年甲醇消耗情况见表1。

表1 2011年预计消耗甲醇量[5]

过剩的甲醇往何处去?这是一个难题。现代煤化工的大项目都是新建甲醇装置,没有缓解甲醇过剩的意图。

图2 我国近年甲醇产量表

图3 甲醇化工八大产品图

尽管发改委对甲醇装置的建设规模有一定的限制,但是甲醇制烯烃和甲醇燃料热情的高涨,甲醇热依然不退,每年投入的产能在几百万吨左右。部分人士明确反对甲醇汽油的使用[6],而有的部门继续大力推广甲醇汽油[7]。这个问题争论了二十多年,显然还没有结论。

“甲醇热”在争论中继续。

2 煤制甲烷

煤制天然气工艺,实际上是合成甲烷。

随着我国西气东输的实施,城市燃气管道化已经比较普及,天然气、液化气、煤气、沼气等燃气管道网络在我国发展迅猛,对于提高经济效益、减少城市大气污染、方便居民生活、减轻百姓的家务劳动等都有显著的好处。无疑,人民生活水平的提高,对环保、生活的舒适性要求越来越高,天然气肯定供不应求。让13亿人的饮食和生活都用上甲烷(约需180Gm3/a),实现全国居民用燃料管道化,前景是相当诱人的!

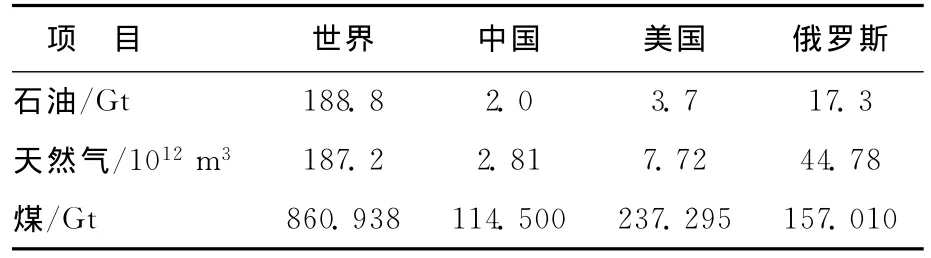

但是,我国天然气资源较少,见表2。2010年世界天然气剩余探明可采储量为187.2×1012m3,我国储量为2.81×1012m3,排列第15位。2010年我国天然气的产量是944.8×108m3,消费量是1 060×108m3,需要进口弥补。

表2 2010年世界及中国能源储量数据(探明储量)[8]

因此,将煤制甲烷、煤层气、焦炉气制甲烷等人工合成的甲烷,从分支管道送到国家主管道上,从而形成全国甲烷管道网。沿线主要城镇可以从管道上获取甲烷,作为人民生活用气,这对提高我国居民的生活质量和改善大气质量将起到巨大的作用。毫无疑问,这是一项伟大的利民工程。

煤制甲烷,首先要选择合适的煤气化技术,在煤矿的坑口[9],集中设置多套大型化的煤气化装置,经过变换、脱硫脱碳、甲烷化等化工处理生产甲烷,同时经过硫回收等工艺副产硫磺等。这样的工艺称为煤制天然气、坑口气化或煤制甲烷,见图4。

图4 煤制甲烷流程示意图

国外已经有比较成熟的工厂。1984年英国煤气公司和德国鲁奇公司采用HICOM甲烷化工艺,建成了世界上第一个煤制甲烷的工厂——美国大平原煤气厂[11],甲烷化单元采用绝热循环的三个反应器串联,反应温度在620~700℃,压力为2MPa。该厂年耗原料碎煤4.23Mt,年产12.7×108m3人工天然气,当时的投资为20.2亿美元。

国内西北化工研究院曾经开发过RHM-266型耐高温甲烷化催化剂,近期国内有等温甲烷化的研究,目前已经在焦炉气制甲烷工艺中应用。

“十一五”期间,我国开展了一项特殊的研究,即建立以单元新工艺为主的九个煤化工示范厂,其中包括了三个煤制天然气装置,共155× 108m3/a,再加上批准的另一个煤制甲烷装置,共有四个装置在建。这些装置的建设基本上是引进鲁奇和Davy的甲烷化技术,个别项目在气化技术上有所改变。

看到这样美好的前景,各地对煤制甲烷的热情非常高,地方上报和准备开建的项目已经有几十个,总能力达到15×1010m3/a。

煤制甲烷工艺最关键的技术是煤气化。其实,近年来煤化工技术的进展已为大家所熟悉。目前国内的煤气化技术,在煤化工的各个领域发挥作用,这些煤气化技术都有可能用于煤制甲烷。

由于美国在大平原厂采用了鲁奇气化技术,并且已经取得了生产经验,因此国内普遍主张煤制甲烷采用鲁奇气化技术。理由是气化出口含有8%~10%的甲烷,同时投资略低,可以使用褐煤作原料。

上述流程的副产物是焦油、酚、氨。焦油加氢可以生产燃料油或柴油。由于气化出口的合成气中H2/CO比较高,需要的变换气体较少,这些都是用鲁奇气化的优点。

但是,从技术、煤的利用率、产品投资和环保上来考虑,水煤浆和干煤粉气化不见得不利。[10]

煤制甲烷的工艺已经成熟是无可争辩的,但对于工艺的经济性,尚存在争议,主要表现在成本和投资上。各设计单位基本上得到相似的结论[12]:鲁奇气化流程甲烷的生产成本低于1.60元/m3。用作城市居民燃料,还要加上输送和城市管理费,至少在2.50元/m3左右,居民难以接受。目前国内设计的几个装置,1×108m3甲烷的投资为5~7亿元。高投资也是备受争议的地方。

对于能耗,以鲁奇气化技术为先导的煤制天然气装置综合能耗为63.6GJ/km3,过程能量转化率为56.6%。煤制甲烷的能量转化率比较高,原因是主产业链比较短,不是由于煤制天然气工艺有突出的地方。

煤制甲烷是被看好的项目,一旦天然气的价格上调,煤制天然气的项目就很难控制住了。

煤制甲烷确实很热。

3 甲醇制烯烃

甲醇制烯烃工艺的主要产品是乙烯(C2H4)、丙烯(C3H6)和少量的碳四产品.传统上乙烯和丙烯的来源主要是石油烃类蒸汽裂解,其原料主要是石脑油。中东地区主要是靠天然气中的乙烷裂解来得到,因此成本很低。2010年中国进口聚乙烯7 360kt,聚丙烯3 870kt,乙烯和丙烯单体的进口量分别为820kt和1 520kt,可见缺口比较大。在此背景下,促使人们去寻求进一步开发非石油资源的新途径,甲醇制取烯烃成为备受关注的生产路线。

以煤为原料的甲醇制烯烃技术(MTO)主要是由煤通过气化、净化和合成工序生成甲醇,然后甲醇转化生成烯烃,主要是乙烯、丙烯和少量碳四烯烃等,见图5。不同催化剂生成的乙烯与丙烯比例也不同。由于催化剂不同,甲醇制烯烃可以生产丙烯为主(MTP),见图6。

图5 甲醇制烯烃图

图6 甲醇制丙烯图

在世界上,我国甲醇制烯烃的技术是领先的。上世纪80年代初中科院大连化物所开始研究甲醇制烯烃工艺,“七五”期间完成300t/a装置中试,2004年陕西新兴公司、大化所和洛阳工程公司建立16.7kt/a甲醇的DMTO工业性试验装置,2006年试车。2007年神华包头公司建设600kt/a甲醇制烯烃项目,2010年8月试车,不久开车,负荷达90%以上,甲醇转化率接近100%和双烯选择性超过80%。2010年累计生产聚烯烃81kt,2011年开始商业化运行。2011年6月通过考核,肯定技术上取得成功。

2011年7月18日,国家发改委产业司对其作出结论[13]:“在当前油煤比价下,煤制烯烃经济效益较好,但现有发展方式的资源占用和二氧化碳及污染物排放明显高于石油制烯烃。面临“十二五”日益严峻的资源和环境双重约束,不宜大规模推广,应进一步优化建设方案,开展升级示范。在升级示范项目建设方案中,重点要加强煤炭清洁高效转化、三废处理、节能节水等单元技术和集成技术优化,提高资源转化和利用效率;优化配置,不断提高技术装备本地化水平,降低工程造价,增强竞争能力”。

事实上,目前国外同类技术没有达到国内水平,在国内炫耀的UOP/Hydro工艺仅在NorskHydro公司的示范装置上做过试验,至今未工业化,传说中的尼日利亚项目正在建设中。

与此同时,国内引进两套鲁奇公司甲醇制丙烯的装置,其中神华宁煤集团聚丙烯500kt/a项目已经投产。该项目为年产500kt聚丙烯、180kt石脑油和40kt LPG,采用西门子GSP干煤粉气化、鲁奇净化、合成甲醇和MTP、ABB-Lumus烯烃分离和DOW/UNIVATION聚丙烯技术,甲醇制烯烃采用鲁奇的ZSM-5催化剂。2011年5月开始,5台GSP气化炉处于二开一备的状态,目前气化炉单线负荷接近100%,但是激冷流程中的灰分处理工艺不合理,使全系统不能“安稳长满”地运行。

另外,大唐国际多伦煤制烯烃项目,采用荷兰壳牌粉煤气化、鲁奇低温甲醇洗、低压甲醇合成、MTP丙烯、美国陶氏烯烃分离和UNIPOL气相流化床聚丙烯技术,最终年产460kt聚丙烯及石脑油129.5kt,LPG 66.6kt和精甲醇240kt。2011年9月份刚刚投产,运行尚未正常。

此外,国内科研单位还推出甲醇制丙烯流化床、甲醇和石脑油耦合制烯烃技术,目前正在试验中。

在这种形势下,一场大规模推广煤制烯烃的浪潮正在全国兴起,各地规划的项目大约有28Mt/a,几十个项目上报待审批。尽管发改委产业司对这个问题作出暂不大规模推广的结论,但至今还有媒体在组织大型会议,意在大规模建设新的甲醇及聚烯烃装置,包括在沿海购买甲醇来实现MTO。人们不禁要问,为什么要从国外购买3t甲醇来制烯烃而不直接购买1t聚烯烃?新建的煤制烯烃工厂,都是新建甲醇装置,缓解甲醇过剩的初衷如何实现?

有关MTO/MTP项目的投资,始终是议论的话题。当初设计的时候,投资是120亿,实际结算费用,将近200亿,即使不算空分,也要170亿,将来购买氧气,价格大约为0.4元/m3(每吨聚烯烃耗氧2 700m3)。加上折旧、还贷、利息,无法相信这样的项目能够有巨额利润。当然,煤矿的利润很丰厚,银行能够旱涝保收。

尽管有许多不解的问题,但是这个浪潮还是很热。

4 煤制油

众所周知,中国是一个贫油的国家,自己的原油不够,西方国家在设法阻止我国买油。因此,我国需要煤制柴油技术作为一种补充。

煤制油产业实际上有F-T合成、直接液化和甲醇制汽油三个类型,煤焦油加氢不属于煤制油,它是 “油制油”。

煤制油产业起步于上世纪30年代,二战期间,德国共建有9个F-T合成油厂,总产量达570kt/a。南非长期受到国际社会的制裁,没有石油供应,被迫发展煤制油工业,逐步实现生产油品5Mt/a。

中国煤制油在建国前就有以钴催化剂为核心F-T合成技术建设的煤制油厂,产能为100t/a。1949年新中国成立后,采用常压钴基催化剂的固定床反应器,1959年产量最高时达47kt,1967年停产。80年代初,重新恢复了煤制油技术的研究与开发。1997年山西煤化所研制新型高效Fe/Mn超细催化剂,2000~2002年,建立了一套千吨级规模(700t/a)的浆态床合成油中间试验装置,并进行了多次1 500h的连续试验,2005年9月通过了国家科技部验收。其后山西煤化所在北京蜂蜜研究所招标建设160kt/a煤制油示范厂,伊泰、潞安、神华三个煤业集团参加了投标,日后三个企业都由山西煤化所按照试验装置放大,建设160~180kt/a的装置。

2010年7月伊泰合成油装置在稳定运行5 000h后,国家有关部门进行了考核,满负荷稳定运行72h的数据为吨油能耗110GJ,折合标煤3.75t,催化剂的生产能力为1 200~1 500t/t油品。截至2010年10月,该装置已累计运行8 612h,生产各类油品101.118kt。潞安集团的煤制油装置也已经运行,负荷达80%。

至此,中国费托合成油的知识产权已经确立,其成果涵盖了国际先进的煤间接液化所有核心技术,中国科学院至少有三代科学家为此奋斗了三十年。

2002年下半年开始,兖矿集团也加入了中国合成油工艺开发的行列,中试厂设在兖矿集团的鲁南化肥厂,5 000t/a工业试验装置连续运行4 607h,2005通过科技成果鉴定。

此外,山西煤化所还与潞安集团开发钴基合成油固定床技术,2010年进行了科技成果鉴定。

陕西金巢国际集团与南非金山大学材料与工艺合成中心准备在宝鸡氮肥厂建立一个千吨级的试验装置。

中石化进军煤制油的办法是购买国外的试验装置。美国俄克拉荷马州塔尔萨的合成油公司转让给中石化费托(F-T)合成油技术,试验装置采用钴催化剂合成油,日产能力为70桶。

费托合成催化剂的活性金属主要是第Ⅷ族过渡金属元素,工业化的催化剂由活性成分、载体和助剂等组成,主要有铁基和钴基两类。铁基催化剂一般以沉淀铁的形式存在,不同温度下费托反应得到的产物是不同的。

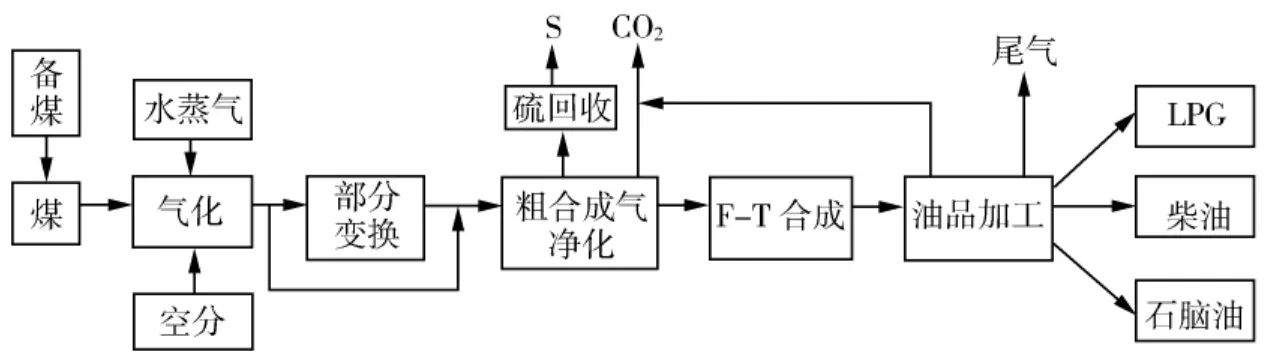

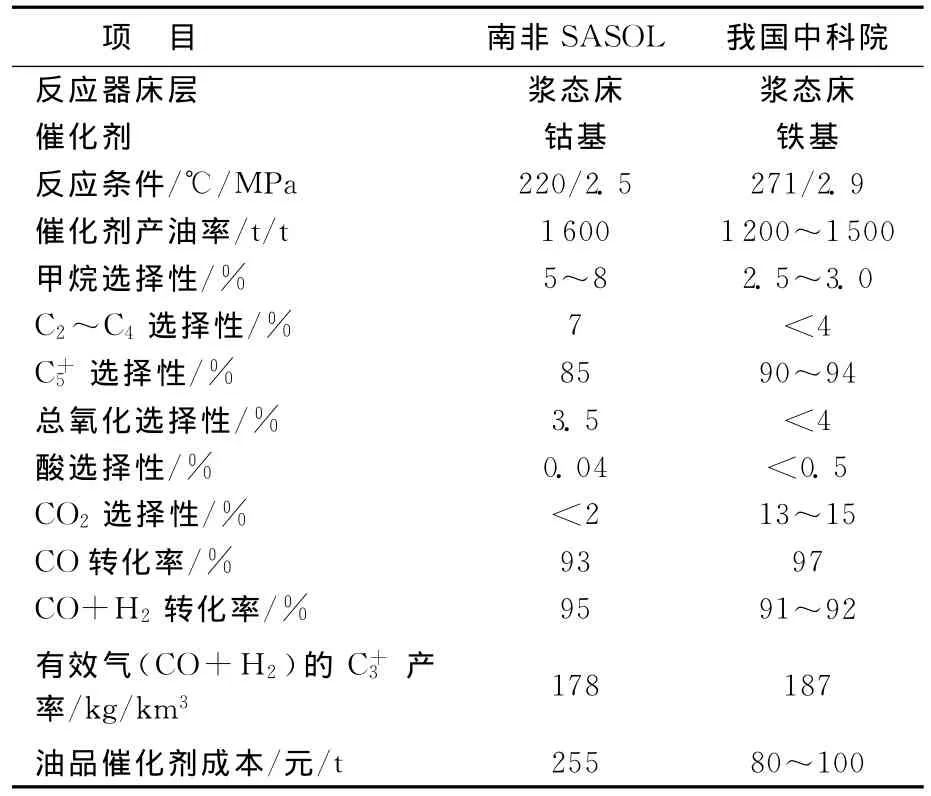

煤制油间接液化的工艺实际上包括煤气化、F-T合成和油品加工三个部分,见图7。

图7 煤制油间接液化的工艺

以上所有的单元技术,国内均已经成熟和掌握,技术水平已经超过南非,见表3,可以自行建设成套的煤制柴油装置,不必引进。

表3 国内外费托合成技术的综合指标比较

在讨论中国的煤制油问题上,直接液化一直是和间接液化一样受到行业的普遍关注。神华集团先后在内蒙和上海建立一个年产1 080kt/a和约1 800t/a油品的生产装置和试验装置,目前没有运行工艺数据报道,因此有关直接液化的推广工作并没有像预期那样受到关注,几乎没有一个省区提出再复制一套直接液化的商业示范装置。

甲醇制汽油工艺是指以甲醇作原料,利用催化剂进行脱水、低聚、异构等,转化为C11以下的烃类油。1984年,Mobil公司在新西兰建立日产汽油2 000t的工业装置。1985年,该装置在成功运行2年以后,改产甲醇。2010年,利用中科院山西煤化所技术,云南解化集团建设了3 500t/a合成汽油工业示范装置,开车成功,生产出合格的93号汽油产品。

同年,晋煤集团采用山西煤化所的灰熔聚流化床加压气化技术生产合成气,然后合成甲醇,再用美国埃克森美孚公司的固定床甲醇制汽油技术合成汽油。全系统采用6台0.6MPa气化炉,年产300kt甲醇,100kt汽油。

目前国民经济发展中最紧缺的是能源,其中柴油首当其冲。合成柴油的发展指向正是这个。2010年我国柴油的产量约为158Mt,我国有400 ×104km的公路,几千万台柴油车,担负着运输重任。强大的国防需要高性能的柴油支撑。因此,把合成油的重点指向柴油,特别是高性能柴油,作为石油化工的补充,这是国之所望,民之所期。

由于发改委对煤制油的建设规模设定下限,许多地方不能满足条件。规划中说要建立几千万吨的装置,真正动手的寥寥无几,与其他 “热”不同的是,擅自建设合成柴油的项目极个别。

现在国内柴油紧张,二大油企备受指责,可是煤制柴油的装置建设迟迟不动,一个劲儿发展甲醇汽油,风马牛不相及的事究竟是怎么回事?

煤制油想热但还没有热起来。

5 乙二醇

乙二醇(EG)是一种重要的石油化工基础有机原料,从它可以衍生出100多种化工产品和化学品,主要用于生产聚酯纤维等。目前,化学工业中合成乙二醇的主要方法是先经石油路线合成乙烯,再氧化乙烯生产环氧乙烷,最后由环氧乙烷非催化水合反应得到乙二醇(简称乙烯路线)。

近年来国内外开发了从煤制得合成气再进一步合成乙二醇的工艺,分为直接工艺和间接工艺。直接工艺即由合成气直接合成乙二醇;间接工艺是合成气生成某种中间化合物(如甲醇、甲醛、草酸酯)后再转化为乙二醇(见图8)。

合成气直接合成法具有理论上最佳的经济价值,但目前离工业化有较大的距离。间接工艺中草酸酯法合成的研究比较深入,其他还处于研究阶段。

2009年我国乙二醇的产量约为1 950kt,进口量约为5 828.1kt,2010年进口6 644kt,平均单价868美元/t。

国内合成乙二醇的科研十分活跃,其中最早进入工业化的是中科院福建物构所的技术。经过几十年的研究,在完成300t/a和10 000t/a的实验后,由丹化集团在内蒙通辽建立年产乙二醇200kt的示范装置,其中有8条25kt/a乙二醇合成的生产线。该项目于2009年12月建成试车,目前偏离设计负荷较远,没有该装置长期运行的数据。据报道这个项目已经改变产品结构,变成与草酸共生项目。特别是其煤气化技术采用常压恩德炉气化,能耗高,污染严重;加氢催化剂的活性衰减比较快,其原因没有定论。作为示范装置,单线规模太小,数量太多,不能反映大型化的本质。

在这个示范厂还没有取得成功和考核的前提下,许多地方翻版这样的装置,显然没有道理。

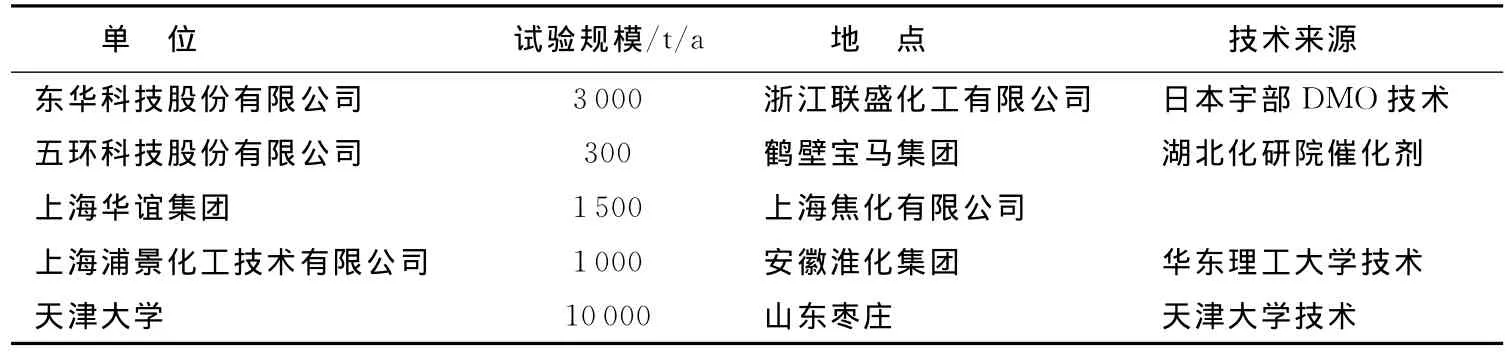

与此同时,国内乙二醇的科研比较活跃,有多套实验装置正在建设和开始运行,见表4。有的声称已经有几千小时的催化剂寿命数据,计划进一步工业化。但是,声称拥有技术的单位,目前没有工业规模的示范装置运行。

这就是煤制乙二醇的现状,“热”得太早了。

表4 国内乙二醇的科研状况

6 煤炭分质利用

大家都知道,应积极探求煤炭的高效利用办法。长期以来,煤炭仅作为能源,单纯追求化学能的获取,使碳、氢元素转化为CO2和H2O。传统煤化工单纯追求将煤转化为某一类化学品,能量利用率是不高的。几十年来,科学家提出的分质利用,就是为了达到提高能量转化率的目的。

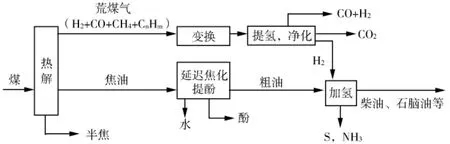

煤的分质利用包括三部分内容:中低温热解(500~650℃)后分解成气体(荒煤气)、液体(焦油)、固体(半焦)三种形态的产品,然后分别利用。

对于荒煤气,可按照碳一化工的办法,得到CH4、CO和H2,分别或综合利用它们,这是非常成熟的技术。焦油可先提取酚,然后再加氢制成轻质芳烃,石脑油等油品。半焦作为清洁能源,可用于高炉喷吹和气化原料。

实际上,这个模式在上世纪30~40年代已经实现,只不过水平不如现在。

由此可见,分质转化工艺路线符合物质流和能量流的合理配置,有利于实现能耗和排放的最小化。几十年来被理论界认为是能耗、物耗最低的煤炭转化方式。

但是,既然大家早已经明白这个道理,为什么没有实现呢?问题出在整个运转过程中,没有完整的示范厂,更没有完整的商业化装置。

6.1 煤的干馏或热解

目前,国内有许多办法和技术,例如,大连理工大学固体热载体催化热解;浙江大学循环流化床(炉渣热载体与燃煤锅炉结合);神木三江煤化公司内热式干馏技术;神木恒源外热式干馏炉;鞍山热能所褐煤干馏提质技术;神木富油公司热载体工业化技术;北京神雾能源公司的褐煤蓄热式辐射管旋转床无热载体低温干馏技术。

煤的干馏技术正在接受工业化的考验。

6.2 中低温煤焦油轻质化

近年来,国内开展了这方面的研究,例如在陕西神木建立了500kt/a煤的焦油轻质化装置。2010年4月份投入生产运行1 500h后,6月份通过了中国石油和化学工业联合会组织的技术鉴定。

6.3 半焦气化

半焦的硬度较大、灰分较高,许多人都认为气化没有问题。

在这种情况下,各地普遍认为煤炭分质利用问题已经解决,可以大干快上。因此,近期立项的报告,集中在这个题目上,多套装置建设的可研报告已经上报有关部门。

如何建立分质利用的商业化装置?

目前学术界主要有两种意见,一种是主张搞“半”分质利用,即低品质煤转化为油品和半焦,见图9;另一种是主张搞 “深度”分质利用,即低品质煤全部转化为油品,见图10。

“半”分质利用厂实际上是一个焦化厂和焦油制油厂。“深度”分质利用厂是煤制油工厂。

对半分质利用真的没有疑问吗?不,是存在许多问题的。

(1)这个方法只适合于高挥发分低价煤的情况。一旦这个办法可行后,这类煤的价格会明显上涨。

(2)半分质利用是靠投入煤量的40%~50%生产半焦来维持的,把处理半焦的任务,交给社会去解决。

(3)焦油加氢后的柴油质量欠佳,16烷值不够高,接近国家标准的下限。

(4)有大量含酚污水需要处理。

(5)干馏后出来的煤气很难完全脱除焦油,焦油容易粘附于设备和管道上。

(6)煤的干馏是常压设施,设备巨大,千万吨级的工厂占地惊人。

(7)在有大量半焦副产品存在的情况下,副产品的利用转化需要能量,半分质利用的能量转化率75%是毫无意义的。对比能量转化率,必须将半焦全部转化为下一层产品的耗能计算进去。因此,半分质利用的能量转化率没这么高。

煤炭分质利用热正在形成,误解不少,问题也不少。

7 讨 论

(1)依靠独特的煤炭资源优势,资源省区的经济转型和结构调整更多的还是围绕煤来做文章,延伸产业链,发展附加值较高的新型煤化工是重要方向,这就是煤化工热的根本原因。

(2)煤化工产品的价格与石油化工比没有优势,但是煤的利润可以通过煤化工来得到保障,只要采煤加化工总的利润存在,就会有发展煤化工的愿望。

(3)水资源是在被争夺,煤化工热将止步于水资源。

(4)煤炭分质利用是有发展希望的,但是误解和问题均不少。

图9 煤的半分质利用

图10 煤的深度分质利用

(5)一旦国际同类产品大幅度降价,现有的煤化工在建装置命运如何,会硬着陆吗?这可能是现在热衷于煤化工项目大发展的媒体没有想到的。

[1]吕福明等.新一轮煤化工热存四隐忧与水资源匮乏形成矛盾[EB/OL].新华网,2011-05-09.http://news.xinhuanet.com/fortune/2011-05/09/c_121393487.htm

[2]陈伯适.21世纪我国煤化工发展方向[J].中氮肥,2002,18(1):12~14.

[3][美]乔治A.奥拉等著.跨越油气时代:甲醇经济 [M].胡金波等译.北京:化学工业出版社,2007年7月.

[4]金涌,陈丙珍.以 “功能”储备补足 “资源”储备 [J].中国工程科学,2008,10(11):4~6.

[5]姜虹.2011年甲醇装置预计开工率超过50%[N].中国化工报,2011-4-7.

[6]沈燕华.国外甲醇汽油的发展与启示 [J].中外能源,2010,15(12):23~28.

[7]中国能源网.工信部将甲醇汽油由科研上升为产业化试点.中国能源网,2011-07-12.http://www.china5e.com/show.php?contentid=185271

[8]BP世界能源统计数据.2011-06.

[9]唐宏青.坑口气化法制取人工天然气或合成气 [J].化工设计,1998,27(2):13~15.

[10]冯亮杰等.煤制天然气项目的技术经济分析 [J].化学工程,2010,39(10):153~157.

[11]赵振本.美国大平原煤气化厂 [J].煤炭加工与综合利用,1986,4(2):51~55.

[12]李大尚.煤制合成天然气竞争力分析 [J].煤化工,2007,35(6):1~3.

[13]全面评价、深入探讨——煤制烯烃示范项目评定会.国家发改委网站,2011-07-18.http://www.sdpc.gov.cn/gzdt/t20110718_423682.htm