综合模块化航空电子的液冷设计

2011-03-05程劲嘉

程劲嘉

(中国西南电子技术研究所,成都 610036)

1 引 言

航空电子设备的发展在形式上基本是由设备级向模块级、片上系统级方向发展,大大提高了航电系统的性能,减少了航电设备的体积、重量和功耗,提高了航电系统和设备的可靠性和维修性,有利于系统的升级换代。

对新一代军用航电系统更强大功能的需求、元器件技术的飞速发展,以及模块化集成度的提高,将要求航空电子设备能以更小的体积、更轻的重量提供更为优越的系统性能。这一要求直接导致了在各级电子封装上产生高的功率密度,而一般认为,电子元件上高热量的聚集(结点高温)是造成设备可靠性降低的主要原因。因此,如何实现有效的热管理(控制元件结点温度),成为提高航电系统工作可靠性的关键技术问题。

在以往实际应用中,由于航电设备功率密度并不高,通常采用简单的自然散热方式。这一方法具有一定的散热能力,也不会使冷却结构过于复杂,但是把模块的承载功率限定在了10W左右的低水平,限制了模块技术的发展。其它一些热管理方式,如传导冷却、气流冷却等,虽然大大提高了模块的承载功率,但也仅能达到30~100W的范围。表面安装技术(SMT)使封装密度有了巨大的技术进步,并把模块的承载功率提高到了100W乃至几百瓦的级别[1]。在新一代飞机平台明确采用综合模块化的航空电子系统的情况下,如果不采用新的散热冷却方式,元件的结温将显著提高,从而导致各系统设备可靠性严重下降,在有些情况下,甚至会导致元件功能失效。

液体冷却技术在美国F22上的成功应用,带动了国内航空电子系统液冷技术的发展。这一技术成为当前国内综合模块化航空电子系统热管理技术的发展趋势。

2 液体冷却的优势

相较于传统的散热方式,在综合模块化航空电子系统的设备上采用液体冷却方式具有以下优点:

(1)液冷散热效率高,热传导率为传统风冷方式的20倍以上,热耗容易传到液体热沉[2];

(2)冷却剂的温度容易控制;

(3)机架/机箱内部模块耗散的热量不会排放到其所处的空间,避免了相互间的影响;

(4)采用液体冷却时,模块、机架的结构尺寸较小,重量轻;

(5)采用液冷冷板可以减小温度的波动和循环,提供较低的热阻通路。

液体冷却通常有3类形式:传导液冷形式、穿通液冷形式和浸渍液冷形式[3],就工程实用性而言,在航空电子上采用的液体冷却形式通常是前两种。

3 典型的模型方案

适用于综合模块化航空电子设备的液体冷却方式的典型散热模型[3,4]如图1所示。

图1 液体冷却散热模型示意图Fig.1 Schematic model of liquid cooling

其中,传导液冷方式主要针对机架/机箱液冷,模块传导散热;穿通液冷主要针对模块液冷。

传导液冷冷板主要用于机架/机箱上液体冷却介质的热交换,属于普通的热交换器模式;而穿通液冷冷板主要用于控制模块上的热点温度。对于前者,由于LRM接口标准的统一设计,冷板冷却介质隔离的接触面积基本一致,扩散热阻的影响较小,其性能和效率主要取决于其模块与冷板壁面表面换热特性的变化情况。而对后者,冷板的几何外形和热源的特征尺寸相差很大,扩散热阻对其能否达成设计目的有着重要联系,通道中的流量/流速,对于热点的温度起主导作用。

当然,抛开散热的特点及设计要求的不同,在具有完整液体通路的设备上,两种模型在简化结构形式上有类似的原理表达:一是设计带有一定类型流道形式的冷板,二是通过冷板桥接构成通路的分流轨。以三层冷板结构的模块化综合机架为例,液冷的结构设计如图2所示。

图2 液冷机架结构设计示意图Fig.2 Schematic diagram of liquid cooling rack′s structural design

与图3所示穿通液冷模块的结构设计原理图比较可知,两种设计在原理上具有一致性。

图3 穿通液冷模块结构设计示意图Fig.3 Schematic diagram of liquid-flow-through cooling module structural design

4 流道选型

液冷机架和穿通液冷模块的冷板具有相同设计原理,但针对不同的散热目的,两者在流道的选择上有所不同。

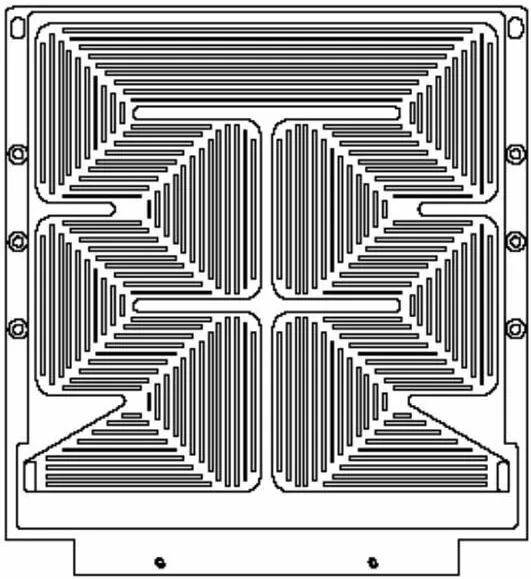

液冷机架的冷板只需要确保提供LRM稳定的冷却界面,而穿通液冷模块的冷板则针对模块内部热点的温度控制。因此,前者流道选用普通的蛇形流道,后者选用螺旋形[4]或做局部强化的流道类型,如图4~6所示。图4所示液冷机架的冷板属于典型的单管流道形式,而图5所示螺旋形流道则属于单管流道的扩展模式——单管并行流道类型,图6则是单管加局部强化的流道类型。

图4 液冷机架冷板流道示意图Fig.4 Schematic diagram of liquid-cooling rack′s cold plate

图5 模块冷板螺旋形流道Fig.5 Spiral flow in cold plate of module

图6 模块冷板单管流道局部强化Fig.6 Strengthen the local single-tube flow in module′s cold plate

单管流道阻力大,但冷却效果好,易于加工,成本低,而多管并行流道阻力小,但相对而言对热点的温度控制较差。为兼顾流道阻力小和冷板对热点的冷却效果好的要求,需要采用单管并行或单管加局部微小并行通道模式。

螺旋形流道流阻小,但加工难度和成本均较高。单管加局部强化的流道形式则更适合功能模块内部元器件的散热要求,同时加工方便,便于实现标准化。

当冷板产品面临批量化、规模化生产时,基于成本、加工周期和可靠性的目的可以采用钎焊翅片的方式来代替铣制加工流道。

5 液流通路

液体冷却方式的最终实现是通过液体冷却介质在完整循环回路中完成带走电子设备内模块产生的热量,加热后的冷却介质在飞机平台的液冷源中二次换热,冷却介质制冷后重新进入管路输入设备[3]。

对于设备而言,所考虑的液流通路设计是指以下流程的各个环节:液流入口※分流轨※模块/机架冷板※汇流轨※液流出口,主要针对液流连接器的选择、分流/汇流的实现、液流通路流阻以及各环节之间的密封。

液流通路的设计涉及到流量的计算、流阻的计算与仿真、分流/汇流轨的加工实现、管路通径计算与仿真、液流通路的密封等。

流量按照公式(1)计算确定。

式中,P为设备耗散功率(kW);Cp为冷却介质的比热(kcal/(kg·℃));Qv为冷却介质的流量(m3/h);ρ为冷却介质的密度(kg/m3);Δt为冷却介质的温升(℃),一般内循环液体冷却介质的进出口温度差Δt取值范围在5℃~7℃。

流阻按照公式(2)计算确定:

式中,ρ1、ρ2分别为冷却液进出口温度时的密度(kg/m3);ρm为冷却液的平均密度,ρm=(ρ1+ρ2)/2(kg/m3);σ为冷板通道的横截面积与冷板横截面积之比;Kc、Ke分别为冷却液的进、出口损失系数;ξ为摩擦系数,求出雷诺数后查表取值。

由于流道的复杂性,通常情况下,液流通路的流阻由计算机仿真得到。

管路通径的取值通过公式(3)计算取定:

式中,Qv为水流量(m3/h),U为水流速(m/s)。

通过公式(1)~(3)计算并辅以计算机仿真来确定设备对冷却介质的流量要求、流阻的基本情况及管路通径的要求。

对液流通路中分流/汇流的设计一般考虑3种方式,一是采用铣制液流槽加焊接密封盖板,二是通孔形式,三是管路连接形式。

对设备内部液流通路各连接环节的密封则根据技术的成熟度选择焊接密封、密封圈密封或转接头密封。

6 样件的测试结果

首先,模块样件所包含的冷板采用了普通铣制多管并行流道,机架样件则采用了铣制单管蛇形流道,均单独进行了1.5 MPa的耐压测试,证明了其设计的密封性和耐压实用性。

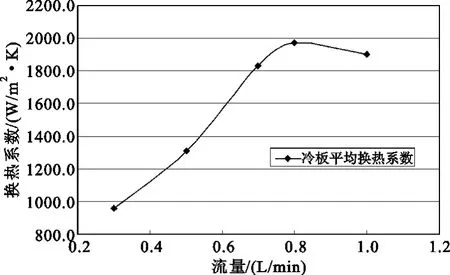

因为散热器件样本的热耗及热流密度较低,样件的实验测试重点放在液冷机架上,对穿通液冷模块仅做了一般功能性实验评估。对冷板的流动阻力曲线[5]和平均换热系数进行了采样,所得关系曲线如图7和图8所示。

图7 冷板流动阻力曲线Fig.7 Curve of flow resistance of the cold plate

图8 冷板平均换热系数Fig.8 Curve of average heat transfer coefficient of the cold plate

测试表明,模块冷板在1 L/min流量以内可以达到约1950W/m2·K的平均换热系数,对应的差压为0.22 bar左右。对于压力损失的预测和计算数值相比误差在20%左右。

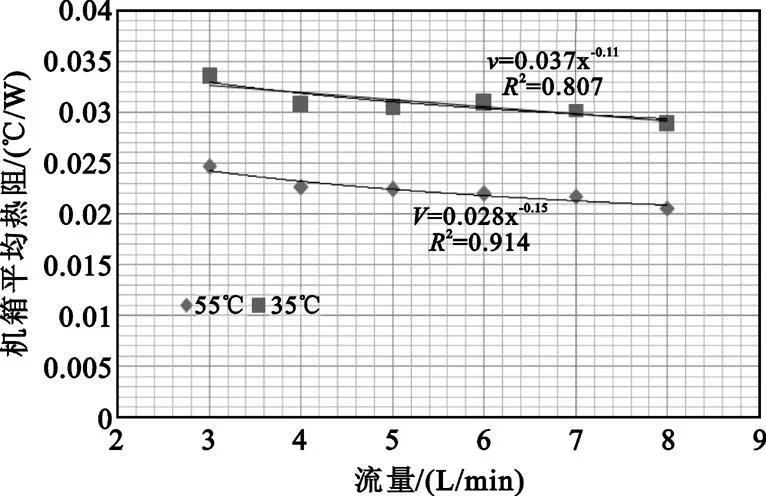

通过对机架样件的测试[5]、采样(主要是样件在环境温度分别为35℃、55℃和70℃的不同阶段,供液温度控制在35℃时各测试点的温度变化情况),数据整理后得到机架样件平均热阻与流量以及流量与压降的关系,如图9和图10所示。

图9 机架平均热阻-流量关系图Fig.9 The rack′s average thermal resistance vs.flow

图10 机架流量-压降关系图Fig.10 The rack′s flow vs.pressure drop

以上为测试状态下整机流动阻力曲线(24℃、40℃),可见随温度的升高,由于液体的密度随温度降低,体积流量必然细微变大,导致压降略微增加。

7 结 论

针对液冷模块、机架的计算、仿真和样件的测试结果说明了设计的可用性,采样获得的数据说明了液体冷却具有以下特性:

(1)液冷机架和模块的温度对外界环境温度并不敏感,在供液温度流量一定的情况下,外界环境的变化对内部温度结构体温度变化影响不大;

(2)液冷机架和模块的温度对于流量十分敏感,对流量变化相应很快;

(3)由于液体的Cp和导热系数均高出空气数十至上百倍,故其温度响应速度快,时间常数小,进入稳定状态的时间短;

(4)在环境温度变化而流体温度保持不变时,只需相应增加流量;

(5)在流体温度保持不变时,由于机架内环境温度变大会使得流体带出的热量增大,导致高温时的热阻较低温时高;

(6)在外界环境较恶劣时,液冷机架和模块可将温度控制在比较低的范围,且响应速度比较快,充分体现了液冷的优势。

采用液体冷却方式的机架和模块结构,为高度集成化的新一代航电系统的技术发展提供了提高热可靠性的结构设计技术。对于国内新一代综合模块化航空电子热控制技术的选择,应首先考虑液体冷却技术,用以解决设计中面临的数百瓦级模块散热问题。

目前,国内对液体冷却的研究更多地集中在液体间接冷却的工程应用方面(包括流道类型、工艺实现),而对该技术的扩展性研究(如测试、接口、冷却介质、污染性影响和其它液冷模式)明显不足,制约了新一代飞机平台上综合模块化航空电子的技术研制,必须立足于液体冷却技术的扩展性研究工作,尽快完成技术标准体系的建立。

[1]任苏中.新一代航空电子系统热设计设计[J].电子机械工程,1994(1):27-29,13.REN Su-zhong.The New Generation Avionics System Thermal Design[J].Electro-mechanical Engineering,1994(1):27-29,13.(in Chinese)

[2]Simon P R,Kazuhiro H,Toshio S,et al.Cluster hardening in an agedAl-Cu-Mg alloy[J].Acta Metallurgica,1997,36(5):517-521.

[3]任苏中.下一代航空电子液冷式模块结构设计[J].电子机械工程,1995(1):1-11,14.REN Su-zhong.Structural Design of the Next-generation Avionics Module with Liquid-cooling[J].Electro-mechanical Engineering,1995(1):1-11,14.(in Chinese)

[4]Robert Le Vasseur.Liquid Cooled Approaches by High Density Avionics[C]//Proceedings of IEEE/AIAA 10th Digital Avionics Systems Conference.Los Amgeles,CA,USA:IEEE,1991:147-152.

[5]杨添润.流阻测试在强迫液冷系统设计中的应用[J].雷达与对抗,1994(3):69-72,16.YANG Tian-run.The Application of Flow resistance testing in the forced liquid-cooling system′s design[J].Radar&ECM,1994(3):69-72,16.(in Chinese)