西铭矿瓦斯基础参数测定数据分析

2011-02-28苏旭东

苏旭东

西铭煤矿目前开采 2#、3#、8#、9#煤层。随着开采深度的增加,为了确保矿井安全高效生产,该矿进行了 2#、3#.、8#、9#煤层瓦斯基础参数测定工作。

西铭矿测定的瓦斯基础参数主要包括:煤层瓦斯含量测定;煤层原始瓦斯压力测定;煤层钻孔瓦斯涌出量及衰减系数测定;煤层透气性系数测定;煤的吸附常数a、b值的测定;煤的孔隙率测定;煤样工业分析测定等。这些参数需分别在现场及实验室测定。

1 煤层瓦斯含量的测定

煤层瓦斯含量是指单位体积或重量的煤体中含有的瓦斯量,它是计算瓦斯储量和预测瓦斯涌出量的基础。

本次采用直接法测定煤层瓦斯含量。直接法测定煤层瓦斯含量,采集煤体煤芯,用解吸法测定煤层瓦斯解吸量。推算煤样从采集开始至装罐解吸测定前的损失瓦斯量,再利用解吸测定后煤样中残存瓦斯量计算煤层瓦斯含量。其测定步骤如下:

1)在采掘工作面煤壁上,垂直煤壁打一个d42 mm、孔深15 m以上的钻孔(若是新开掘进巷道,10 m即可),当钻孔钻至15 m时开始取样,并记录采样开始时间t1。

2)将采集的新鲜煤样装罐并记录,煤样装罐后开始解吸测定的时间t2,用FHJ-2型瓦斯解吸速度测定仪测定不同时间t下的煤样累积瓦斯解吸总量Vi,瓦斯解吸速度测定为2 h,解吸测定停止后,拧紧煤样罐以保证不漏气,送实验室测定煤样残存瓦斯量。

3)损失量计算:

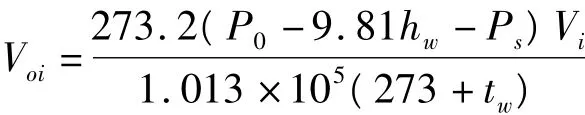

式中:

Voi—换算成标准状态下的解吸瓦斯体积,mL;

Vi—不同时间解吸瓦斯测定值,mL;

P0—大气压力,Pa;

hw—量管内水柱高度,mm;

Ps—hw下饱和水蒸汽压力,Pa;

tw—量管内水温,℃。

煤样解吸测定前的暴露时间为t0,t0=t2-t1,本次测定t0=2 min;不同时间t下测定的Voi值所对应的煤样实际解吸时间为t0+t;用绘图软件绘制全部测点[(t0+t)0.5,Voi],将测点的直线关系段延长与纵坐标轴相交,直线在纵坐标轴上的截距,即为瓦斯损失量。

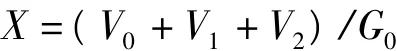

4)根据煤样损失瓦斯量、解吸瓦斯量及残存瓦斯量和煤中可燃质重量,即可求出煤样的瓦斯含量:

式中:

Vo—标准状态下煤样瓦斯解吸量,mL;

V1—标准状态下煤样损失瓦斯量,mL;

V2—标准状态下煤样残存瓦斯量,mL;

G0—煤样可燃质重量,g;

X—煤样瓦斯含量,mL/g·r。

2 压力的测定

煤层瓦斯压力是指煤孔隙中所含游离态瓦斯的压力,即气体作用于孔隙壁的压力。煤层瓦斯压力是煤层瓦斯流动和涌出的基本参数,亦即煤层瓦斯流动的动力,它不仅决定着煤层瓦斯含量与涌出量的大小,而且对于煤与瓦斯突出预测及合理制定防突措施等均起着重要作用。

由于该矿井下没有石门揭煤巷道,在揭煤前打穿层钻孔穿透煤层,因此,本次 2#、3#、8#、9#煤层瓦斯压力均采取本煤层打顺层钻孔测定。具体方法如下:

1)打孔。利用钻机在煤壁顺煤层打孔径为d75 mm,孔深40 m。

2)封孔。封孔距离为30 m,其中端头1 m用反应比较慢的聚氨酯缠布直接插入孔中,剩余29 m用泵注入正常反应速度聚氨酯。钢管用聚氨酯封孔慢速,剩余29 m用水泥砂浆混有定量的膨胀水泥封孔。孔口用木楔堵死。注浆6'钢管,设有阀门。

3)测压。铜管末端安装阀门,每天读取压力表数值。

3 煤层钻孔瓦斯涌出量及衰减系数测定

表征钻孔自然瓦斯涌出特征的参数有两个,分别是钻孔初始瓦斯涌出强度q0和钻孔瓦斯流量衰减系数α。其中,钻孔瓦斯流量衰减系数α是评价煤层瓦斯预抽难易程度的一个重要指标。

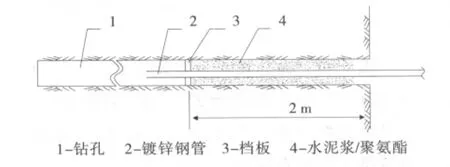

测定示意图,见图1。

图1 衰减系数测定示意图

具体测定步骤为:

1)在掘进工作面选择新鲜暴露煤壁,沿煤层打一个孔径75 mm,长50 m左右的钻孔,用4'钢管和水泥沙浆封孔,封孔长度2~3 m,并记录成孔和封孔时间。

2)定期测量钻孔自然瓦斯流量q,并记录流量测定时的钻孔自排瓦斯时间t。

3)根据不同自排时间下的钻孔自然瓦斯流量测定数组(ti,qi),回归分析求出q0和α,即为钻孔自然排放瓦斯规律。

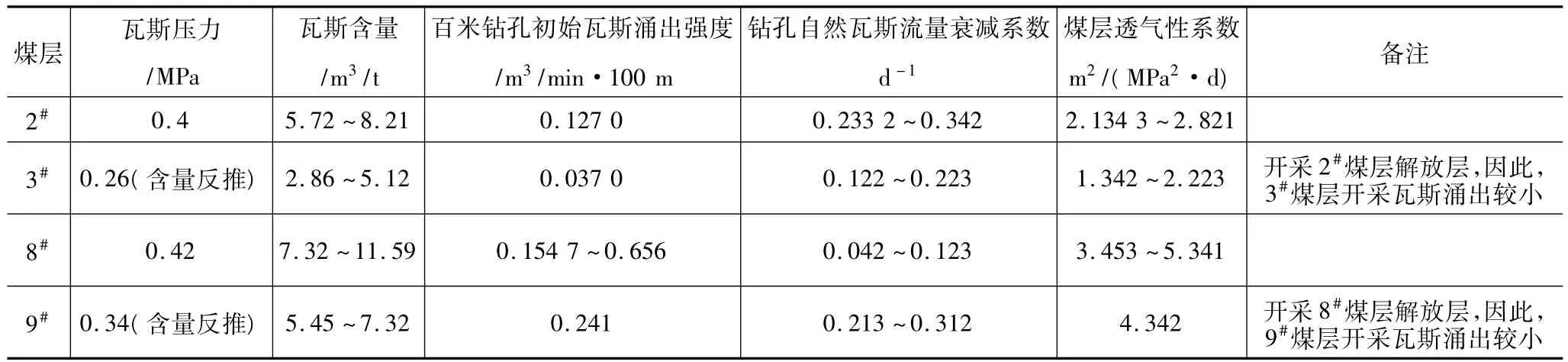

西铭矿瓦斯基础参数测定主要数据见表1。

表1 瓦斯基础参数测定主要数据表

4 结论

1) 西铭煤矿 2#、3#、8#、9#煤层实测瓦斯含量分别为5.72 ~ 8.21 m3/t、2.86 ~ 5.12 m3/t、7.32 ~11.59 m3/t、5.45 ~7.32 m3/t;煤层原始瓦斯压力分别为 0.4 MPa、0.26 MPa、0.42 MPa、0.34 MPa。

2)根据矿井瓦斯涌出量预测结果,西铭矿为高瓦斯矿井,应建立瓦斯抽放系统。瓦斯流量衰减系数为0.042 ~0.342 d-1,属于可以抽放煤层,具备本煤层瓦斯抽放的条件。

3)建议随着矿井开拓开采区域的扩大和煤层开采深度的增加,加强煤层瓦斯含量的测定工作,并根据测定结果检验和修正矿井瓦斯涌出量预测结果。为矿井通风及瓦斯治理提供可靠依据。

4)西铭矿已经建立了瓦斯抽采系统,为提高西铭矿瓦斯抽采能力、优化抽采系统,实现分源抽采和分抽分送,确保了煤矿安全生产。

5) 由于8#、9#煤层层间距近(2 ~3 m),8#煤回采过程中会受到9#煤瓦斯涌出影响,因此,建议在9#煤中布置底抽钻场或底抽巷提前进行瓦斯预抽。