AAO模板制备条件的研究*

2011-02-27王晓慧李玉山黄嘉成刘海滨黄民慧龚晓钟

王晓慧,李玉山,黄嘉成,刘海滨,黄民慧,龚晓钟

(深圳大学 化学与化工学院 深圳市功能高分子重点实验室,广州 深圳 518060)

多孔氧化铝(anodic aluminumoxide,AAO)模板制备简单,孔洞有序性好,有良好的热稳定性和化学稳定性,其优良的结构形态在其功能性应用中具有独特的优越性[1]。利用AAO模板的有序纳米孔道结构制备低维的光学、电学、磁学、生物医学等纳米材料,已显示了诱人的应用前景[2-4]。随着材料科学和纳米技术的发展,人们对AAO模板的要求也越来越高,而且有更新的发展趋势[4],例如2006年Gdsele等人制备了可变直径的超长孔道的AAO型氧化膜[4,5]。经过多年研究,多孔氧化铝模板的制备技术已有长足的发展,可以得到规则有序、孔径均一的AAO模板。但是在制备AAO模板的过程中仍然存在许多问题,比如重复性不好,孔洞不够均匀,形状不够规整等,因此,探索制备多孔氧化铝模板的最佳实验条件具有十分重要的意义和实验应用价值[4]。

AAO模板是高纯铝片经过去油污、电抛光、阳极氧化、二次阳极氧化、去阻挡层而得到的具有高度规则结构的氧化铝薄膜[6]。其孔径大小主要与电解液的种类和浓度有关,同时也受电压、温度、氧化时间的影响[6]。此外,氧化时两电极之间的距离、铝片的大小以及铝片的前处理等也对氧化铝模板的形成也有一定的影响。铝片的纯度对膜孔的大小一致性及有序性也有一定的影响,纯度越高,膜孔大小一致性越好,有序性越强[7]。

我们研究了以硫酸、草酸、磷酸为电解液对成膜的影响以及以0.3mol·dm-3的草酸为电解液,在不同的氧化电压、氧化温度、氧化时间对成膜的影响,另外还在不同的电解液浓度下进行氧化等探索,得出多孔氧化铝模板的最佳制备工艺。

1 实验部分

1.1 实验材料及试剂

纯度为99.999%的铝片,厚度为180μm,氧化区面积约为225mm2。试验所用丙酮、无水乙醇、HClO4、HAc、H3PO4、NaOH、KCl和 CrO3等试剂均为分析纯;实验用水为去离子水。

表1 多孔氧化铝模板的制备工艺参数设定Tab.1 Main parameters in the preparation of porous alumina template process

1.2 实验流程

图1 无阻挡层多孔氧化铝模板的制备工艺流程Fig.1 Schematic sketch of barrier-free porous alumina template of preparation process

1.3 工艺参数设定

1.4 微观结构观察

在室温条件下,采用S-3400N(II)型扫描电子显微镜(日本株式会社日立)对多孔阳极氧化铝膜进行形貌观察。

2 结果与讨论

2.1 氧化电压对多孔氧化铝膜制备的影响

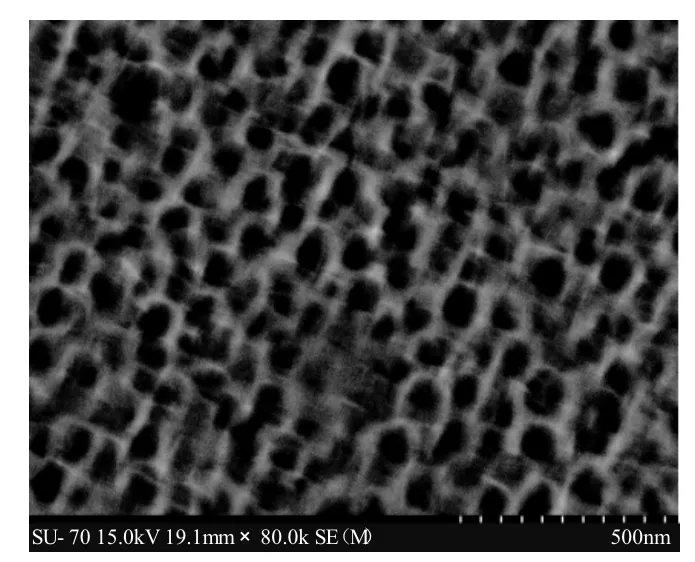

吴振兴等人[8]认为以HAc为电解液制备AAO模板的电压范围可确定在40~50V,同时又认为50V时虽孔径变小,但纳米孔洞的排列的有序性还是高于45V。因此,我们以0.3mol·dm-3HAc为电解液,研究了电解液温度为4℃,一次氧化时间1h,二次氧化时间1.5h,氧化电压为55V时AAO模板形貌及孔径的影响。结果见图2。

图2 氧化电压55V时制备的AAO膜SEM图谱Fig.2 SEM morphologies of aluminum oxide film when the oxidation voltage is 55V

由图2看出,当电压为55V时,由于电流过大,腐蚀较严重,无论是孔的规则程度还是排列的有序性都迅速下降。因此,虽然50V时纳米孔洞的排列有序性高于45V,但再继续增大电压是不可取的。

2.2 电解液温度对多孔氧化铝膜制备的影响

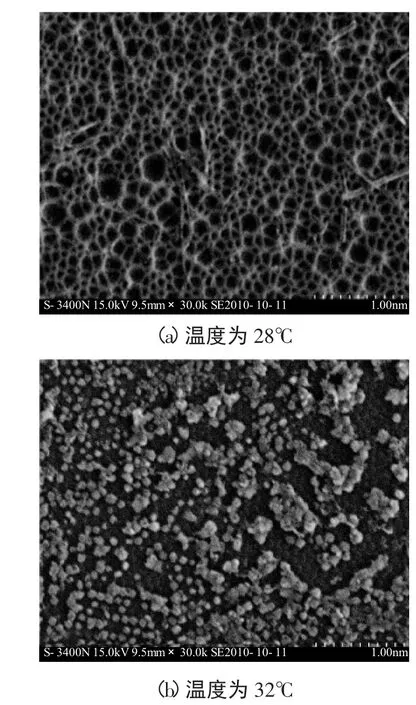

吴振兴等人[8]认为在低温时AAO膜容易形成规则排列的纳米孔洞,并AAO膜孔径随电解液温度的提高而增大,当实际工作中需要较大孔洞的AAO模板时,是否可以通过提高氧化温度来获得大孔洞的模板,我们在28及32℃进行阳极氧化制备模板,结果见图3。

图3 不同温度下制备的AAO模板的SEM图谱Fig.3 SEM morphologies of aluminum oxide film prepared at different oxidation temperature:(a)28℃;(b)32℃

当温度高于室温时,制备AAO模板的成功率将会大大下降。这可能是因为随着温度的升高,电解液的导电能力增强,从而使阳极氧化电流变大,使反应变得剧烈,加大了局部反应速度,使其大大高于其它地方的反应速度,从而导致铝片在反应剧烈的地方首先穿孔或破裂,使有序的自组织过程无法顺利进行。

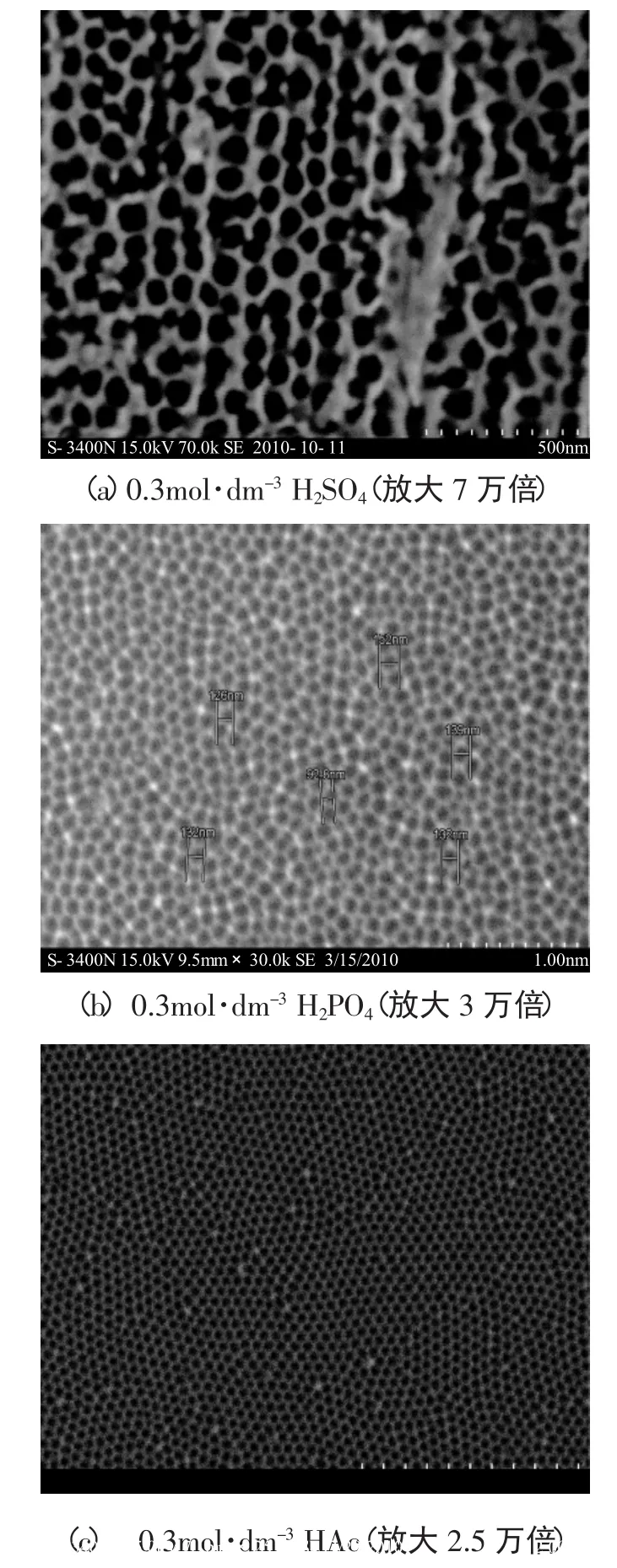

2.3 电解液种类对多孔氧化铝膜制备的影响

在氧化电压为40V,一次氧化时间1h,二次氧化时间 1.5h,电解液分别为 0.3mol·dm-3H2SO4、0.3mol·dm-3H3PO4、0.3mo·dm-3HAc 时制备 AAO 模板,结果见图4。

图4 不同种类电解液下制备的AAO模板的SEM谱图Fig.4 The SEM morphologies of aluminum oxide film prepared at different electrolyte solutions

从图4可以得出制备模板孔径的尺寸最大为H3PO4约为130nm,最小为H2SO4约为50nm,HAc约为90nm;表面平整度是HAc最好,H2SO4最差。这是由于酸度越大,多孔膜生长越快,阻挡层厚度变薄,但由于膜的溶解速度也快,所以得到的多孔膜的厚度也相应变薄。而且酸度过高,将导致膜被击穿,形成不完整的多孔膜,如图4(a)所示在H2SO4中制备出的模板,其表面高低不平,如果用这样的模板制备纳米线会造成纳米线长度不均;用HAc和H2SO4作为电解液制备出的模板孔径大小均匀。另外,我们在实验过程中发现,H2SO4溶液做电解液时,所能加的电压范围很小,仅为15~25V,电压超过25V,很难制备出AAO模板,这可能与H2SO4属于强酸有关。当电压较大时电解液中的氧化电流也很大,反应很剧烈,从而使有序的自组装过程无法顺利进行。另外两种电解液所能加的电压范围均为从几十伏到一百多伏。

综合以上因素得出,在其他条件相同的情况下,电解液种类对AAO模板的孔径有较明显的影响,三片AAO模板的孔洞都呈六边形,排列较整齐,其中(c)图的孔貌最为规则。可见相对于H2SO4和H3PO4而言,在HAc电解液中更容易得到理想的AAO有序膜。

2.4 电解液浓度对多孔氧化铝膜制备的影响

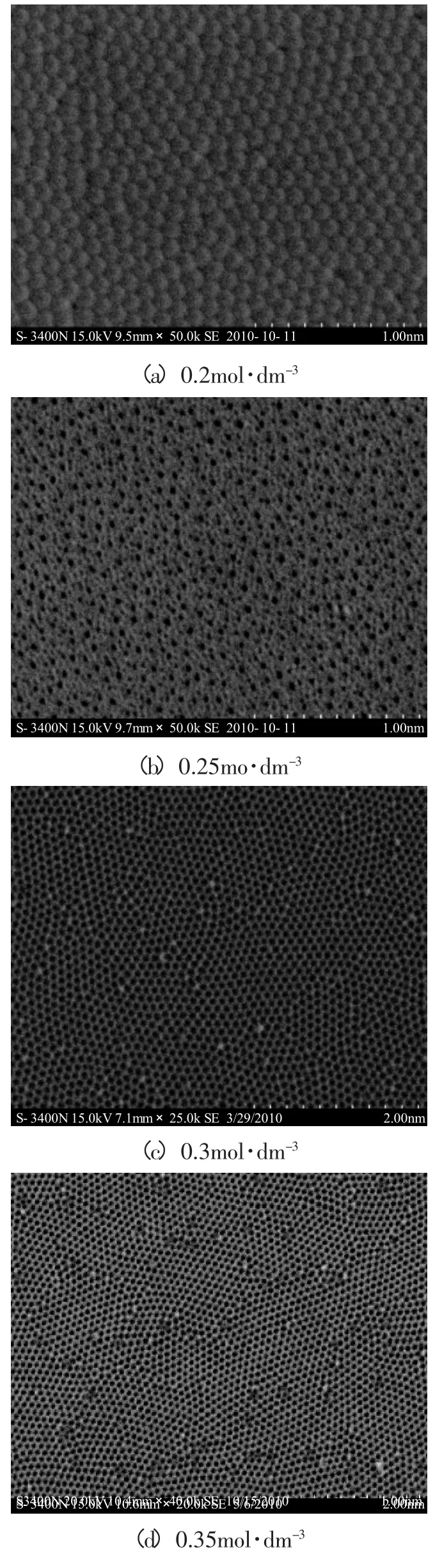

考查了在氧化电压为40V,电解液温度为20℃,一次氧化时间为1h,二次阳极氧化时间分别为1.5h的条件下,以HAc为电解液,HAc浓度分别为 0.2、0.25、0.3、0.35、0.4、0.5mol·dm-3时 制 备 的AAO模板,其各自的SEM图谱见图5。

从图5中可看出,HAc电解液浓度为0.2mol·dm-3时,不通孔,要使其通孔,氧化时间必须延长到6h以上,影响实验进度;随着电解液浓度的增大,溶液电阻减小,在相同电压下,电解电流增大,到达阻挡层和铝基体界面的氧离子浓度增大,生成致密的阻挡型氧化膜的速度增大,氧化膜中的应力集中加剧,氧化相同时间,当浓度达到0.25mo·dm-3时,开始通孔,而且电解液浓度不同,对氧化膜的溶解作用不同,电解液对氧化膜溶解越快,氧化膜越容易出现空穴。电解液的腐蚀能力越强,氧化膜中微裂纹形成越早,而且氧化膜纳米孔孔径增大,到浓度为0.5mol·dm-3时腐蚀较为严重,当浓度0.5mol·dm-3时完全被腐蚀了,如图(e)。由图5可知,浓度为0.3mol·dm-3时,制备的AAO模板的孔形更规则。

图5 不同电解液浓度下制备的AAO模板的SEM图谱Fig.5 The SEM morphologies of aluminum oxide film prepared at different concentration of electrolyte solutions

3 结论

(1)氧化电压:阳极氧化电压是影响AAO模板孔径及排列规整性的关键因素,在一定电压范围内,随着电压的升高,孔径增大,孔洞的排列规整性较好;在超过了一定电压范围后,孔密度增大,但孔则变小了;

(2)氧化温度:在一定范围内,电解液温度增加,电化学反应加快,也能增大孔径,提高有序度;当温度高于25℃时,制备AAO模板的成功率将会大大下降;

(3)电解液种类:制备模板孔径的尺寸最大为H3PO4,最小为 H2SO4;相对于 H2SO4和 H3PO4而言,在HAc电解液中更容易得到理想的AAO有序膜;

(4)电解液浓度:在小范围内孔径会随浓度提高而增大;但是,如果溶度过低,反应会非常缓慢,反应持续的时间会要求较长,甚至会处于不反应的状态。如果浓度过大,电解液对已经形成的AAO模板的腐蚀速度会加快,这样就会影响到所制备的纳米孔的长度和有序度,当达到动态平衡时,模板的厚度会很薄,孔洞变得杂乱无章。

[1]杨培霞,安茂忠,田兆清.高度有序多孔阳极氧化铝模板的制备[J].材料科学与工艺,2007,15(1):87-94.

[2]Palibroda E.Aluminumporous oxide growth on the rate determining step[J].Electrochimica.Acta.1995,40(8):1051-1055.

[3]Palibroda E,Farcas T,Lupsan A.Anewimage of porous aluminium oxide[J].Meterials Science and Engineering,1995,B32:1-5.

[4]朱绪飞.多孔阳极氧化铝形成机理的研究[D].南京理工大学,2007,2-3.

[5]Lee W,Ji R,Gdsele U&Nielsch K Fast fabrication of long-range ordered porous alumina membranes by hard anodization[J].Nature Mater,2006,(5):741-47.

[6]李淑英,宋琛.多孔阳极氧化铝膜的最佳制备工艺研究[J].表面技术,2006,35(3):33-35.

[7]Parkhutik V.P.,Shershulsky V.I.Theoretical modelling of porous oxide growth on aluminium[J].J.Phys.D:Appl.Phys.,1992,25(8):1258-1263.

[8]吴振兴,潘良,王晓慧,龚晓钟.高度有序多孔阳极氧化铝制备工艺的研究[J].广州化工,2010,38(8):96-99.