阻塞流工况下控制阀计算压差的确定与分析

2011-02-27苏菲

苏 菲

(中国石化集团上海工程有限公司,上海 200120)

1 前言

但是对于发生了阻塞流工况下的控制阀的计算,以上常规的计算压差ΔP=P1-P1的确定方式并不适用,会导致阀门计算错误,导致阀门选型过小。下面通过实例介绍阻塞流工况的判别步骤及其工况下计算差压的确定,有利于正确的阀门选型。

在某石化改造项目中,有一台阀门是原八十年代设计选型的,根据当时的工艺数据,流量18000 kg/h,阀前压力P1 = 3.3 MPaA,阀后压力P2 = 0.86 MPaA,压差ΔP=P1-P1=2.44 MPa,结合温度密度等参数,带入计算CV值,最后选择了一台CV = 17的2″口径控制阀。但是这台阀门在实际应用中一直偏小,业主反应,即使平时阀门已经全开,但使用中还是感觉偏小,迫切希望本次改造中对阀门进行重新计算,重新选型,选择合适的阀门。由于工艺参数并没有变化,还是根据之前的工艺参数,笔者再次计算CV值,发现并没有什么问题,CV值计算约等于4.962,选择CV=17的阀门应该绰绰有余,为什么实际应用偏小呢?深入研究后,发现原来由于阀后压力P2很小,实际已经发生了阻塞流(闪蒸)的工况,因此,此时进行CV值计算时,ΔP已经不等于P1-P2的2.44 MPa,应该带入发生阻塞流时的对应的临界压降ΔPcr。ΔPcr <ΔP,所以,导致了原先阀门的计算偏小。

由此可知,通常情况下ΔP=P1-P2,即控制阀阀前压力与阀后压力之差,即如果阀前压力P1恒定,则ΔP随着阀后压力P2的变化而变化,P2越小,则ΔP越大。但如果P2降低到一定的值,经过控制阀的流体发生了阻塞流的情况,ΔP的取值则不再等于P1-P2,需要重新考虑。下面着重讨论阻塞流工况下,阀门CV值计算时ΔP的取值的问题,进一步再判断阀门是闪蒸工况还是气蚀工况,以及相应工况下的处理措施。

2 阻塞流的判断

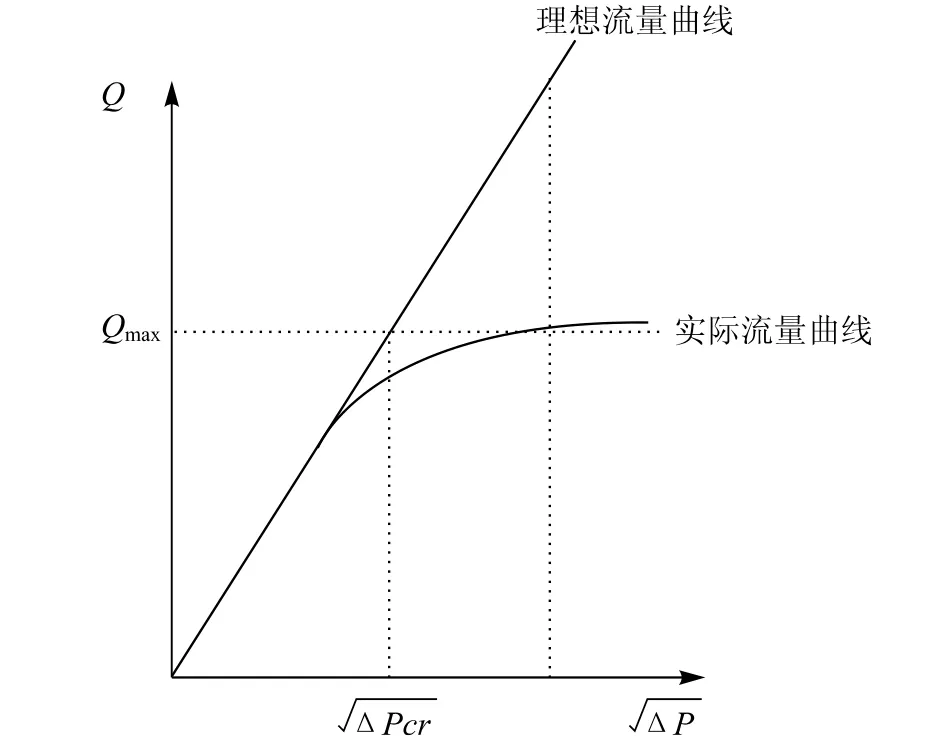

阻塞流:对于不可压缩的流体,控制阀阀前压力P1保持一定时,逐步降低阀后压力P2时,流过控制阀的流量会逐渐增加,但当阀后压力P2降低到某一数值后,流过控制阀的流量到达一个最大极限值Qmax,这时再降低P2,就不能使通过控制阀的流量再增加了。这个通过控制阀流量的最大极限值就是阻塞流(chocked flow)。如图1所示。

图1 流量与阀门两端压降的关系

因此,P2越小,导致实际控制阀两端的压降大于阻塞流对应的临界压降ΔPcr时,会发生阻塞流,即ΔP > ΔPcr时,阀门CV值的计算就不能采用工艺给的要求压降ΔP来计算了,而应该采用阻塞流对应的临界压降ΔPcr。也就是说,如果发生了阻塞流,仍然用阀前后压差P1-P2带入计算CV值的话,会使得ΔP变大,导致CV计算变小,最终导致阀门选小了,这是在工程设计中所不希望看到的。因此,对于可能发生阻塞流工况的阀门,设计人员在计算时需要特别注意,首先要确认是否确实发生阻塞流,从而选择正确的ΔP取值。

对于不可压缩流体,当流体节流时,流速增大,压力降低,最大流速处具有最小压力。但是,当节流后,流束的截面积并没有立即扩大,而是继续缩小,因此,最大流速并不在节流处,而是在节流处下游某处,此处称为静缩流处,该处压力最小,称为Pvc。之后,随着流束截面的扩大,压力增高,流速降低,但最终的出口压力不可能再恢复到入口压力P1,而为P2。即流过控制阀后压力得到恢复,但也存在不可恢复的压力损失:ΔP=P1-P2。如图2所示。

图2 静缩流处示意图

不可压缩流体发生阻塞流的原因是由于流体经过控制阀后,经过节流,压力会逐渐减小,当压力减小到小于流体的饱和蒸汽压Pv,使部分液体汽化,此后即使压力再减小,流量也不再增加了。这样就发生了阻塞流。

对于不可压缩的流体,发生阻塞流的条件是下式成立:

上式中,ΔP=P1-P2,由工艺提出,显而易见。所以,重点是如何计算ΔPcr的大小。下面具体讨论。

3 ΔPcr的计算

发生阻塞流时,ΔPcr=P1-Pcr =FL2(P1-Pvcr ),式中有两个参数未知,Pvcr和FL,下面分别进行讨论。

3.1 Pvcr

当发生阻塞流时,其静缩流处最大流速对应的最小压力Pvc用Pvcr表示。Pvcr与液体的介质物理特性有关:

式中,Pv是液体的饱和蒸汽压。FF是液体的临界压力比系数,是液体在入口温度下液体的饱和蒸汽压Pv和液体的临界压力Pc 之比的函数,

由上式可知,FF只和液体的物理性质有关,和阀门的其他参数无关。

进而可知,Pvcr也只和液体的饱和蒸汽压Pv和液体的临界压力Pc有关,和其他参数无关。流过控制阀的液体一旦确定,Pvcr 的值也就确定了。

3.2 FL

FL即压力恢复系数,是用来表示控制阀内部流体流经缩流处后,动能转化为静压的恢复能力。

FL是与阀门和流路特性有关的函数。例如,IEC推荐计算CV值时,直通单座柱塞阀的流开流向时,取FL=0.9,流关流向时,取FL=0.8;偏心旋转阀在任意流向时,取FL=0.85。FL越小,表示该控制阀流路设计越好,其压力恢复系数越好,即经缩流后,静压能够恢复到接近入口压力。例如,蝶阀的FL在0.5~0.68之间,为高压力恢复阀,直通阀FL在0.8~0.9之间,为低压力恢复阀。通常,工艺提出的ΔP越大,即P1和P2差值越大,则选用低压力恢复阀比较合适。

这样,就可以比较ΔP和ΔPcr的大小,对于不可压缩的液体,发生阻塞流的条件是:

下面再回到本文开头的那个实例,根据以上分析,笔者重新计算了这台阀门的CV值,其中CV值计算中带入上式(1)的ΔP=ΔPcr=(P1-FFPv),其中根据IEC的推荐取FL=0.9,饱和蒸汽压Pv=2.81 MPaA,临界压力Pc = 4.62 MPaA,计算后可得ΔPcr=0.985 MPa,远远小于工艺所提的ΔP=2.44 MPa,这样再计算出的CV值=10.3,最终阀门选型的结果:选择了CV值=44的4″口径控制阀。相比较之前选择的CV值=17的2″口径阀门,新选择的阀门无论是口径还是CV值都大了许多,也难怪原来的阀门在实际应用中一直偏小。也就是说,一旦工艺所提的ΔP≥0.985 MPa,那就是已经发生了阻塞流工况,这时不管工艺给出的P2多小,带入进行CV值计算的ΔP都不再变化,都等于0.985 MPa,这样才能计算出正确的阀门CV值,进行正确的阀门选型。

通过下表1,可以更加清楚的看到这台阀门在之前八十年代没有进行阻塞流判断,采用常规算法而导致阀门选型口径过小的问题。

表 实例中阀门计算是否判断阻塞流情况导致的差异

4 闪蒸和气蚀工况

对于阀门来说,一旦ΔP > ΔPcr,发生阻塞流后,就要考虑闪蒸和气蚀两种工况。这时,再根据阀后压力P2和流体饱和蒸汽压力Pv的大小来进行判断。因此,在首先判断ΔP > ΔPcr的情况下:

(1) 若P2 < Pv,静缩流处的压力Pvc直到阀出口静压P2一直小于流体的饱蒸汽压Pv,部分液体会发生相变,液体会蒸发为气体,形成气液两相的状态,就称为闪蒸(flashing);

(2) 若P2 > Pv,首先静缩流处的压力Pvc低于Pv,发生闪蒸,部分液体会发生相变,液体会蒸发为气体,在液相中产生气泡,接下来下游压力恢复,逐渐增加,到阀出口压力P2又大于流体的饱和蒸汽压Pv,则之前形成的气泡又溃裂回复为液相,这种气泡产生又破裂的全过程就称为气蚀(cavitation)。

具体如图3所示:

图3 闪蒸和气蚀工况阀门前后压力变化示意图

也就在可能发生阻塞流的工况下的阀门计算,工艺必须提供饱和蒸汽压Pv,临界压力Pc等流体的物性参数,便于仪表专业进行ΔPcr的计算,从而判断ΔP 和 ΔPcr的大小,确认是否发生阻塞流。若确实发生阻塞流,进而再判断阀后压力P2和饱和蒸汽压Pv的大小,确认到底是发生闪蒸工况还是气蚀工况。

还是本文开头的那个实例,由上述的判别步骤得知,此阀门已经发生的阻塞流的工况。再根据工艺所提的阀后压力P2=0.86 MPaA < 饱和蒸汽压Pv =2.81 MPaA,因此不难看出,此阀门已发生了闪蒸工况,这是一台闪蒸阀。

4.1 闪蒸工况

闪蒸工况可能无法避免,因为这是工艺要求的。例如:液体气化边做冷却剂,物料进塔前闪蒸分离等。但是对于控制阀来讲,闪蒸会对阀门的阀芯产生严重的冲刷破坏外,其特点是受冲刷表面有平滑抛光的外形,如图4所示。冲刷最严重的地方,一般是在流速最高处,通常位于阀芯和阀座环的接触线上或附近。

图4 闪蒸破环的典型外形图

因此,对于会发生闪蒸工况的阀门选型来讲,因为闪蒸无法避免,所以,最好的办法是采用合适的几何形状和材料的阀门来尽可能减小破坏。主要如下:

(1)选择合适的控制阀类型和流向。不同的控制阀和流向,其压力恢复系数不同,选用FL大的阀门类型和流向,可以防止发生阻塞流。例如,对易于汽化的液体,不宜选用高压力恢复的球阀或蝶阀,可以选用低压力恢复的单座阀。

(2)将这些表面尽可能硬化。通常来说,材料越硬,抗冲刷越久。

(3)降低冲刷性流体的速度。设计合理的流路,降低下游流体的流速,从而降低冲刷速度。例如:控制阀下游设置扩径管等。

4.2 气蚀工况

气蚀工况是应该尽量避免的,因为这时阀门内部发生了液变气,气再变液的过程,而当气体变回液体时,由于气泡破裂而释放大量的能量,噪声、振动和冲蚀也同时产生,这种情况下阀门的寿命会大大的缩短。典型工况如锅炉给水泵的旁路阀。

气蚀的破坏特点是受冲刷表面有粗糙的煤渣状外形,如下图5所示。他明显不同于由闪蒸冲刷引起的平滑抛光外形。

图5 气蚀破环的典型外形图

由前面的分析可知,气蚀是由于静缩流处Pvc小于Pv,而阀后P2又大于Pv所导致的。因此,消除和降低气蚀发生的措施如下:

(1)控制压降,避免气蚀发生从而防止破坏。例如:采用多级降压的方式,使控制阀的压降分为几级,而每级的压降都确保不使紧缩流处的Pvc小于饱和蒸汽压Pv,从而消除气泡的产生,也就不会产生气蚀了。

(2)若气蚀无法消除,那就尽可能减少或隔离其破坏,采用与闪蒸解决方案类似的方法,例如:提高材质硬度,降低流速等,把气蚀造成的影响降到最小。

(3)采用合理的工艺系统,合理的分配工艺管路压力,提高阀后压力P2,使紧缩流处Pvc也提高,一旦Pvc提高到饱和蒸汽压Pv以上,就不可能发生阻塞流,也就不会发生气蚀了。例如:将控制阀安装在下游有较高静压的位置,增设限流孔板等。

5 结束语

在工程设计中,设计人员在进行液体控制阀阀门CV值计算时,要特别注意ΔP的取值。如果阀后压力P2减小到发生了阻塞流工况,ΔP的取值就不等于阀门前后压差,而应该等于发生阻塞流时的临界压降ΔPcr。选择正确的的ΔP的取值,可以有效的避免CV计算过小,导致的阀门选型过小问题。并且一旦判断出确实发生了阻塞流工况,还可以进一步判断出是闪蒸工况,还是气蚀工况,从而采用正确的处理措施,选择正确的阀门类型,延长阀门的使用寿命。

[1] 何衍庆,邱宣振,杨洁,王为国. 控制阀工程设计与应用[M].北京:化学工业出版社,2005.

[2] 费希尔控制设备有限公司.《控制阀手册》,第三版. 2010.