电镀金刚石线锯锯切轨迹的研究

2011-02-22张辽远褚桂君慕丽

张辽远,褚桂君,慕丽

(沈阳理工大学 机械工程学院,辽宁 沈阳110159)

0 引言

近年来电镀金刚石线锯发展迅速,在硬脆材料加工中应用越来越广泛,促使人们更加重视其锯切机理和加工过程的研究。为了提高电镀金刚石线锯的加工质量和生产效率[1]、降低成本,锯切时选用合理的工艺参数[2],本文在理论分析及实验的基础上分析了锯切时的受力情况,研究电镀金刚石线锯的锯切轨迹,给出了切片的实验结果,并对实际加工参数的选择提出建议。

1 电镀金刚石线锯锯切轨迹分析

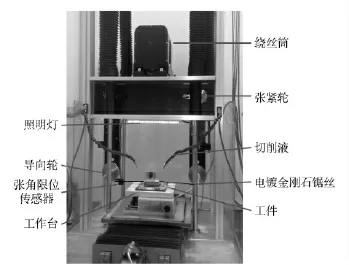

1.1 电镀金刚石线锯锯切过程

电镀金刚石锯丝是有一定弹性的连续体[3],由两导向轮(间距L)定位,在加工过程中不会产生折点。因此,开始锯切时线锯(张力Fte)和工件(宽度b)只在局部的棱角处相接触[4],随着加工的进行,接触点变成切割线,最后形成一条连续光滑的加工曲线[5-6]。同样切割抗力也分为两种状态:一是切割开始后切割抗力逐渐增加的过渡状态;二是切割抗力总是保持固定值的稳定状态,如图1所示。在过渡状态下,切割负荷(切割力)集中作用于工件端部,工件中心部分则处在几乎无切割力作用的状态。因此,工件只有端部处在被削掉状态,线锯开始发生挠曲(挠曲角θ1、θ2)。但是,当挠曲量增加到一定程度时,工件中心也开始受到切割力的作用。最后整个切割区域都受到均匀切割力的作用,这种状态为稳定状态[7]。达到稳定状态后,线锯的挠曲量也会稳定下来,切割抗力总是保持固定值的稳定状态,切割便以定速进行。

1.2 电镀金刚石锯丝受力

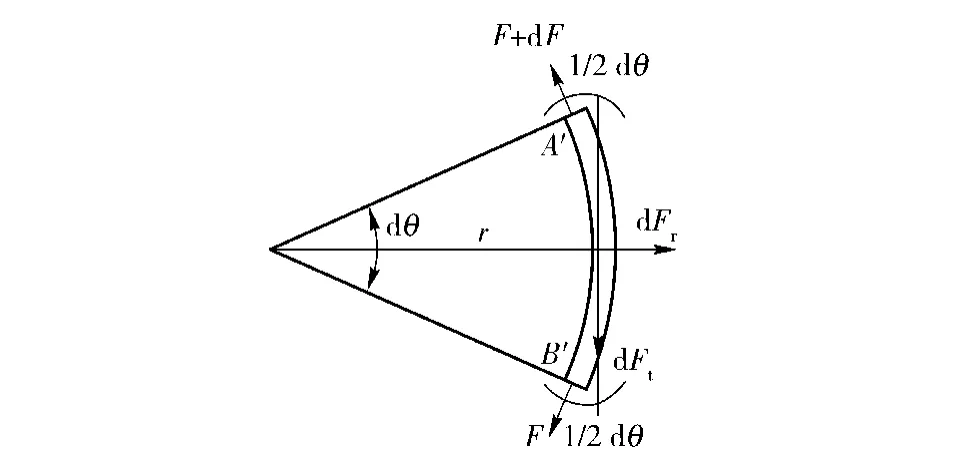

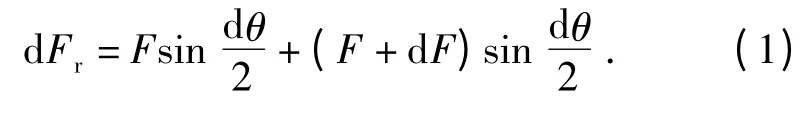

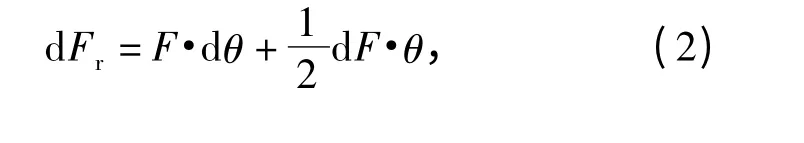

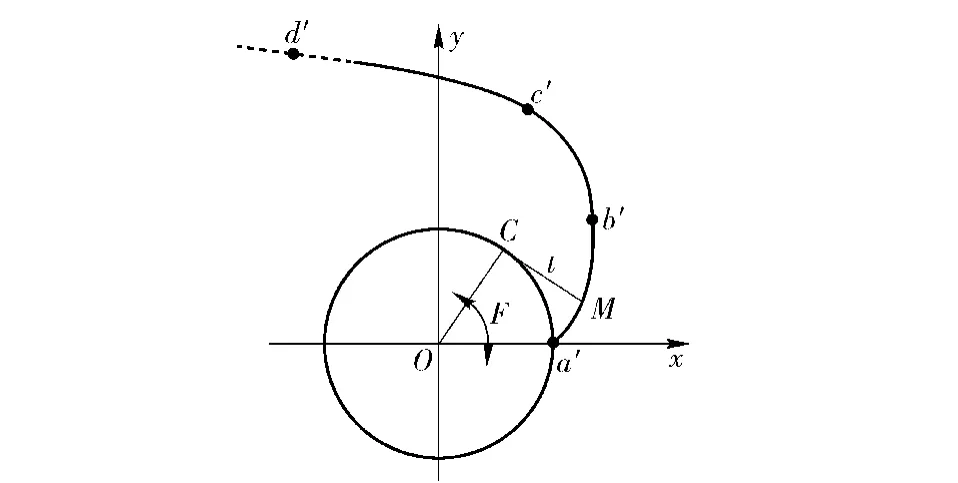

把金刚石锯丝假设成一条连续的弹性线如图1,取出一段微量分离体A'B'进行受力分析,如图2所示。图中r 为A'B'段的曲率半径,F 为线锯拉力。由于锯丝直径很小,故其所受的重力可以忽略。

图2 金刚石锯丝受力分析Fig.2 Diamond wire saw stress analysis

A'B'段锯丝所受工件的径向力为

设单位长度的锯丝对工件的压力为dp(称为单位线压力),则锯丝对工件的压力为

由于dFr和dF'r大小相等,方向相反,则由(3)式、(4)式得

若在加工过程中,锯丝上某点对工件的线压力dp 大于其它点,则在该点处加工速度加快,线锯曲率半径变小,从而使线锯上该点对工件材料的线压力dp 减小,直至和相邻点处的相等。加工开始阶段就是这种情况的特例。由以上讨论可知,电镀金刚石线锯工作曲线稳定的必要条件是锯丝上各点的线压力dp 都相等,即在加工的任一瞬时:

式中c 为常量。

在锯切过程中,锯丝上各点所受拉力F 并不相等,在锯丝松边F 值较小,而从松边到紧边,F 将随锯丝接触弧长的增加而增加。此外,锯丝曲率半径变化大的部位F 值增加的也大,如图3所示,OC 为渐开线基圆半径。由此可知:开始锯切时由于锯丝和工件只在局部的棱角处相接触,其应力很大,切割速度较快。随着切割的进行,接触弧线的长度增加,应力逐渐减小,最后达到稳定的状态,应力分布均匀,形成一条连续光滑的曲线。

图3 线压力与接触半径的关系Fig.3 Relationship between line pressure and contact radius

1.3 电镀金刚石线锯锯切轨迹的受力

首先对锯丝在稳定状态下因切割抗力产生的应力进行解析,建立切割加工时的模型[8],通过考虑工件切割部分的力平衡,求出线锯的切割轨迹。

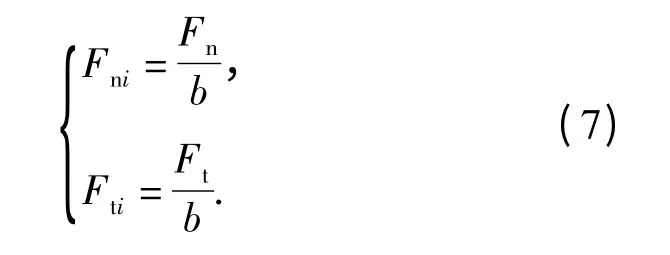

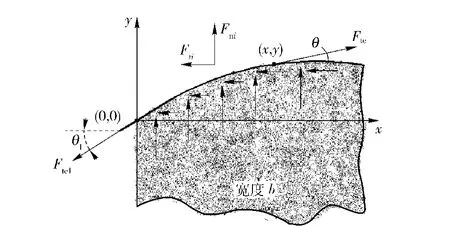

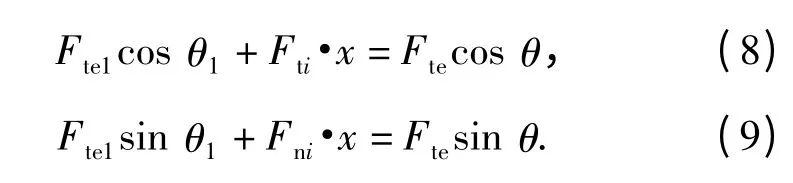

由1.2 节可知切割抗力沿工件宽度方向产生了均布负荷,将切割力Fn、Ft分别设为沿工件宽度方向作用的均布载荷Fni、Fti,从Fn到Fni使用(7)式。从Ft到Fti也同样处理。

图4为图1中切割部分的放大模型,以锯丝和工件开始接触的部位为原点,取水平方向为x 轴、铅直方向为y 轴,线锯接触工件的任意点(x、y)的张力和挠曲角分别设为Fte和θ.另外,锯丝的形状、接触工件和滑轮的部分为曲线状;除此之外则为直线。如果考虑任意点(x、y)的x 轴方向、y 轴方向的力平衡,则可分别用(8)式、(9)式表示。

图4 锯丝受力模型Fig.4 Load model of saw wire

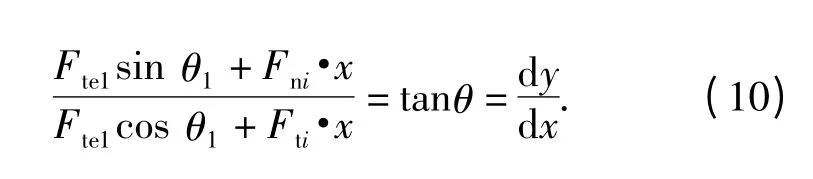

由(8)式、(9)式,可按(10)式求出锯丝在任意点(x、y)的倾角,因此可按(11)式求出锯丝的挠曲量y:

由(10)式在工件宽度b 上积分得

由曲线可知:在其它条件一定时张力Fte在一定范围内增大,曲线的直线度越好,包角越小。曲线直线度高的地方在工件宽度的中间部分,工件越宽,直度相对长度越大,而夹持位置可以使直线度高的部位发生偏左或者偏右的移动。在加工中可以对这些误差进行补偿,提高切割精度。

1.4 电镀金刚石线锯锯切过程的有限元计算

1.4.1 电镀金刚石线锯有限元模型的建立

由于电镀金刚石线锯锯丝建模复杂,而仿真只是验证切割过程中应力的变化情况,故锯丝模型简化为光滑的金属丝。简化后模型[9-10]简单直接用有限元软件ANSYS11.0 直接建立模型。

按照ANSYS 的要求,对锯丝定义如下材料属性:杨氏模量E=2.2 ×105MPa,泊松比μ=0.28,质量密度ρ=7.8 ×103kg/m3.工件的材料属性:杨氏模量E=2.5 ×103MPa,泊松比μ=0.21,质量密度ρ=4.0 ×103kg/m3.

工件的单元类型选用弹性结构空间问题中使用比较广泛的SOLID45 体单元;锯丝选用SOLID92 体单元。由于整个模型为轴对称的实体模型,从提高精度的方面考虑和网格划分要求,锯丝采用自由网格划分,前期工件采用映射网格划分,后期采用自由网格划分。

根据实验的实际装夹要求,在锯丝两端施加x、y 位移约束,z 方向施加力约束F(限制锯丝x、y 自由度,保留z 自由度(每个节点有3 个自由度)。工件在侧面上施加z、y 位移约束,x 方向施加力约束p.为保证工件各点位移沿x 方向一致,在侧面上进行耦合自由度约束。

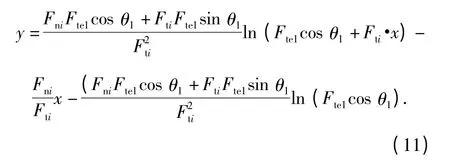

1.4.2 电镀金刚石线锯锯切仿真结果

有限元仿真通过图5(a)、图5(b)、图5(c)、图5(d)4 个子阶段来模拟整个锯切过程的应力分布变化情况,锯切过程的仿真结果如图5所示。图5(a)是锯切的开始阶段,锯丝刚接触工件表面,此时锯丝和工件的端部点接触,曲率半径很小(即图3中a'),相同张力dFte的作用下,应力dp=dFte/r 很大,主要集中在端部呈点状分布,挠曲量y 开始出现;图5(b)阶段是将图5(a)段应力达到材料破碎极限的地方去除后得到的状态,即锯丝与工件端部的点接触变为弧线接触如图3中b',曲率半径变大,应力dp=dFte/r 分布呈短线条状,挠曲量y 开始积累;图5(c)阶段是加工过渡状态与稳定状态的转变阶段,接触弧长进一步加大(如图3中c'),曲率半径进一步变大,应力dp=dFte/r 分布平缓呈长线条状,挠曲量y 进一步积累;图5(d)阶段是稳定阶段,工件中心也开始受到切割力的作用(如图3中d'),应力dp=dFte/r 趋向于定值,应力分布均匀,挠曲量y 基本稳定,切割达到稳定状态。

图5 锯切过程应力分布仿真图Fig.5 Stress distribution of cutting process

2 电镀金刚石线锯锯切轨迹实验研究

2.1 实验装置

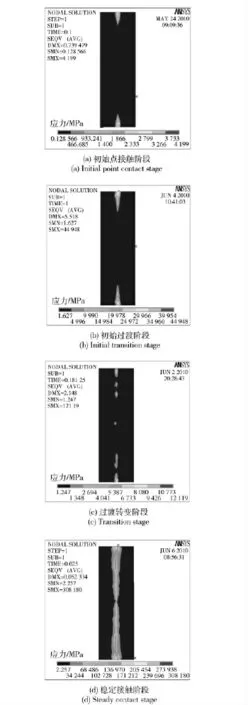

实验设备采用SXZ-2 型往复金刚石线锯切割机,主要部件如图6,其主要用于加工贵重或者硬脆材料,走丝速度0~2 m/s 连续可调;进给速度分为低速和高速,最低可达0.01 mm/min;张力由气压调节阀控制气缸来实现。

图6 实验装置图Fig.6 Experimental equipment

2.2 实验条件

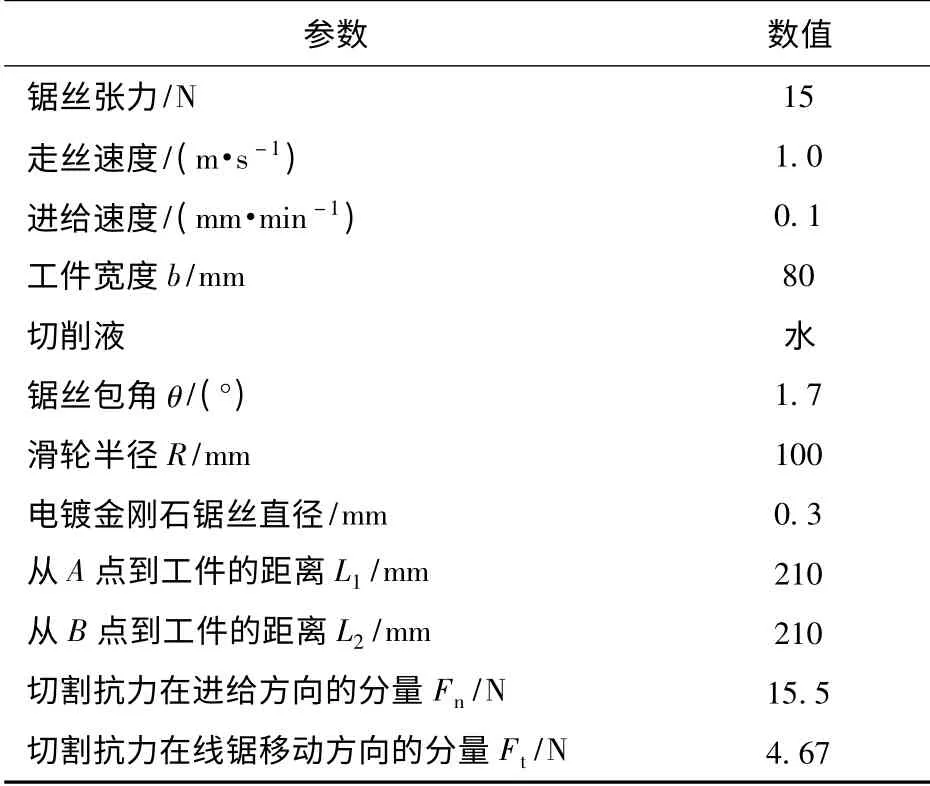

实验采用国产φ0.3 mm 的电镀金刚石线锯,左右导丝轮的中心距500 mm,金刚石线锯在切割过程中的挠曲量有光电传感器控制,最大挠曲量小于5 mm.具体的实验条件见表1所示。

表1 实验条件Tab.1 The experimental conditions

2.3 实验结果

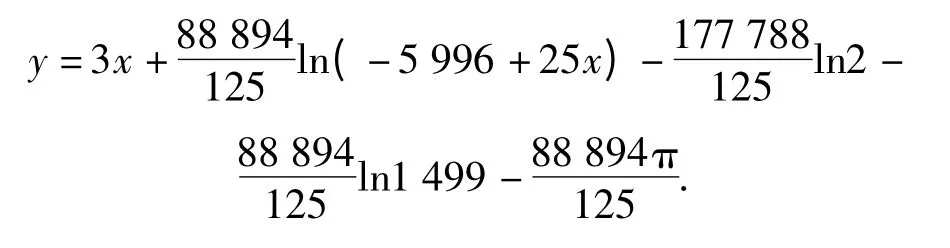

为了根据(11)式求出的曲线形状来确认是否表示出切割加工中的线锯形状,将以加工条件为参数进行计算出的轨迹形状与切割实验中切割达到稳定状态后得到的截面轨迹进行比较。

由(11)式和表1可得

采用Matlab 绘制解析曲线如图7所示。

图7 理论轨迹曲线Fig.7 Theoretical trajectory curve

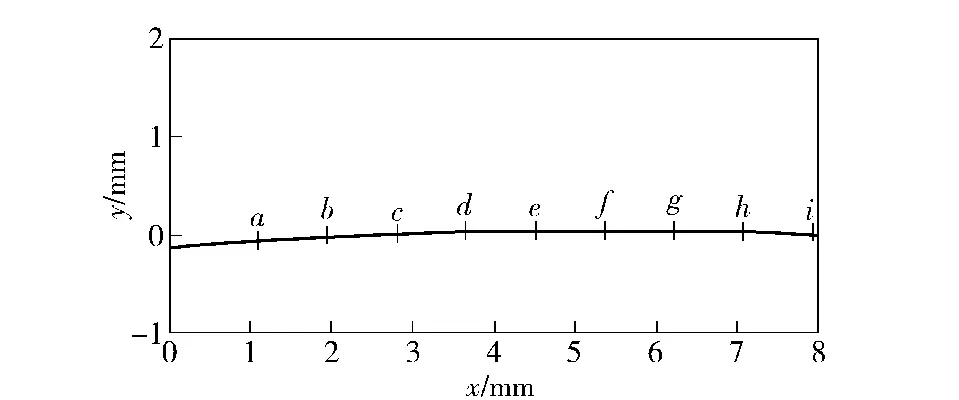

实验切片的轨迹曲线如图8所示。

图8 切片的轨迹曲线Fig.8 Actual trajectory curve

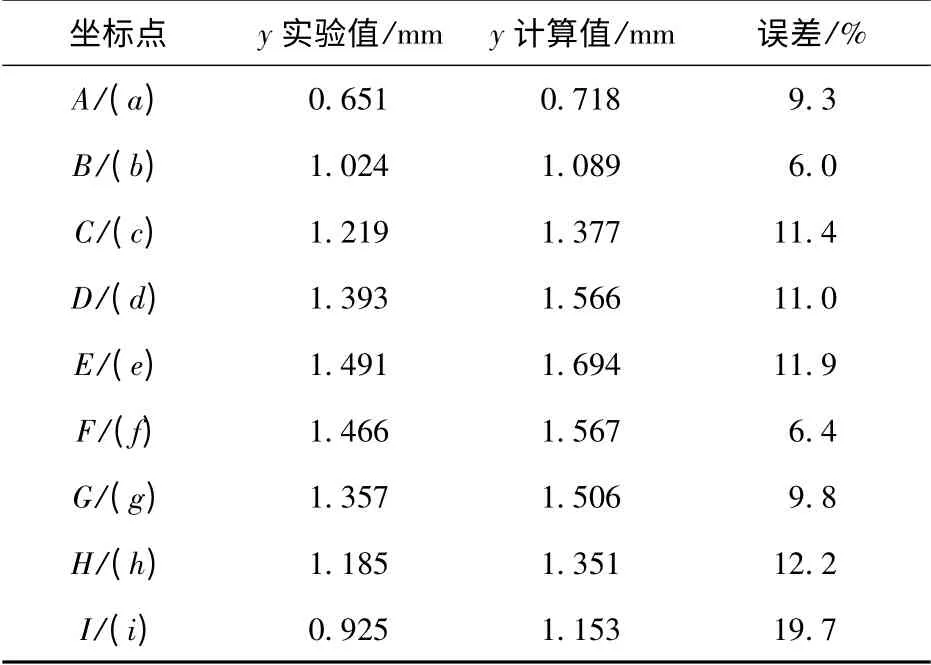

在解析曲线和切片轨迹曲线上取右端对应位置为原点,建立如图8坐标系,间隔相等的距离选取相对应的9 个点A(a)、B(b)、C(c)、D(d)、E(e)、F(f)、G(g)、H(h)、I(i)进行测量,比较理论值与实际值之间的误差,见表2所示。

表2 实验与计算值对比Tab.2 Comparison of test and calculated data

由上述数据可得:解析曲线与切片轨迹的误差小于15%,吻合程度较高,故可以用解析曲线模拟切片的锯切轨迹。在C(c)到E(e)之间(占宽度b的43%)误差的变动范围0.9%,轨迹直线度高,但同时右端位置吻合程度不够高,分析可能的原因如下:

1)由于数值较小,测量出现的误差对结果有一定的影响。

2)对切片轨迹进行描图时出现误差对后续结果的处理也有很大的影响。

3)由于实验设备采用SXZ-2 型往复金刚石线锯切割机,往复式运动线锯切割,锯丝运动要经过减速、停顿、换向、加速等过程,对曲线两端影响很大。

4)因锯切力所引起的锯丝张力在松边小而在紧边大,张力的不同,势必导致锯丝对工件压力的不同,压力大的紧边的锯切速度快于松边,使得其曲率进一步减少而略小于圆弧;与之相反,松边的曲率将略大于圆弧。由于频繁的换向,工件两端切痕与解析曲线相比较深。

3 结论

通过采用φ0.3 mm 的电镀金刚石线锯进行切割大理石实验,观察切片的实验结果,分析工件的应力状态,得出以下结论:

1)在锯切过程的开始阶段,锯丝和工件由只在局部的棱角处的点相接触,随着加工的进行,渐变成切割线接触,挠曲量y 不断积累,形成曲线接触,最后形成一条连续光滑的加工曲线。

2)电镀金刚石线锯锯切曲线上的锯切力与该点的曲率半径成反比;与该处的张力有关,故在开始阶段尖角虽然被磨平,但整条锯切曲线的曲率半径相差仍然非常大,曲率半径值比其它地方小得多,其锯切速度将远远快于其它部位,锯丝承受较大的应力。因此为避免拐角处锯丝受力过大和降低寿命,在开始阶段要降低走丝速度和进给速度,减小锯丝的应力变形。

3)根据切割加工时线锯的挠曲形状,可以确定实际加工参数:径向力、锯丝包角θ,进而可以得到Fn、Ft.并根据该挠曲形状解析切割时线锯内发生的应力,确定加工采用合适的张力。

References)

[1] 徐慧,王俊家,刘继光,等.弧面石材垂直往复式锯机特性分析[J].石材,2003,(2):11-15.XU Hui,WANG Jun-jia,LIU Ji-guang,et al.The analysis of are stone vertical back and forth saw-machine character[J].Stone,2003,(2):11-15.(in Chinese)

[2] 徐西鹏,黄辉,于怡青,等.锯切过程中花岗岩与金刚石的摩擦效应[J].摩擦学学报,1999,19(4):304-310.XU Xi-peng,HUANG Hui,YU Yi-qing,et al.Friction effect between diamond and granite in circular sawing[J].Tribology,1999,19(4):304-310.(in Chinese)

[3] 张辽远.电镀金刚石线锯超声波切割实验装置的研制和加工机理的研究[D].长春:长春理工大学,2007.ZHANG Liao-yuan.Research of processing principle and development of experiment setup for electroplated diamond wire saw with ultrasonic vibration[D].Changchun:Changchun University of Science and Technology,2007.(in Chinese)

[4] Clark W I,Shih A J,Hardin C W,et al.Fixed abrasive diamond wire machining-part I:process monitoring and wire tension force[J].International Journal of Machine Tools and Manufacture,2003,43(5):523-532.

[5] 田业冰.硅片超精密磨削表面质量和材料去除率的研究[D].大连:大连理工大学,2005.TIAN Ye-bing.Study on surface quality and material removal rate of wafer ultra-precision grinding[D].Dalian:Dalian University of Technology,2005.(in Chinese)

[6] 张辽远,贾春德,吕玉山,等.金刚石线锯超声切割二氧化锆陶瓷的实验研究[J].金刚石与磨料磨具工程,2007,159(3):64-66.ZHANG Liao-yuan,JIA Chun-de,LÜ Yu-shan,et al.Experimental study on ultrasonic vibration machining of ZrO2ceramic with diamond wire saw[J].Diamond & Abrasives Engineering,2007,159(3):64-66.(in Chinese)

[7] 张辽远,贾春德,吕玉山.电镀金刚石线锯的超声纵振动切割加工方法[J].兵工学报,2006,27(5):900-902.ZHANG Liao-yuan,JIA Chun-de,LÜ Yu-shan.A machining method on electroplated diamond wire saw with ultrasonic vibration[J].Acta Armamentarii,2006,27(5):900-902.(in Chinese)

[8] 徐可伟,朱训生,赵波,等.硬脆材料延性域切削的断裂力学有限元分析[J].上海交通大学学报,2001,35(12):1838-1841.XU Ke-wei,ZHU Xun-sheng,ZHAO Bo.Analysis of hard-brittle material ductile-regime machining using fracture mechanics FEM[J].Journal of Shanghai Jiaotong University,2001,35(12):1838-1841.(in Chinese)

[9] 杨德仁,樊瑞新,姚鸿年,等.硅晶片切割损伤层微应力的研究[J].材料科学与工程,1994,12(3):33-37.YANG De-ren,FAN Rui-xin,YAO Hong-nian,et al.Study on microstress in cutting damage layer of single crystal silicon[J].Materials Science and Engineering,1994,12(3):33-37.(in Chinese)

[10] 贺东溥,孟剑锋.硬脆材料锯磨裂纹研究现状与降低措施[J].工具技术,2010,44(5):43-45.HE Dong-pu,MENG Jian-feng.Researching actualities and reducing measures of crack of hard-brittle materials being sawed and grinded[J].Tool Engineering,2010,44(5):43-45.(in Chinese)

[11] 孟剑峰,韩云鹏,葛培琪,等.硬脆材料的环形电镀金刚石线锯加工试验研究[J].金刚石与磨料磨具工程,2007,159(3):56-59.MENG Jian-feng,HAN Yun-peng,GE Pei-qi,et al.Cutting hard-brittle materials with endless electroplated diamond wire saw[J].Diamond & Abrasives Engineering,2007,159(3):56-59.(in Chinese)

[12] 向波,贺跃辉,谢志刚,等.电镀金刚石线锯的研究现状[J].材料导报,2007,21(8):25-29.XIANG Bo,HE Yue-hui,XIE Zhi-gang,et al.Research progress in electroplated diamond wire saw[J].Materials Review,2007,21(8):25-29.(in Chinese)

[13] Craig W,Hardin,Jun Qu,et al.Fixed abrasive diamond wire saw slicing of single crystal silicon carbide wafers[J].Materials and Manufacturing Processes,2004,19(2):355-367.