羊栖菜干燥工艺研究

2011-02-20刘树兴朱莉莉张书猛

刘树兴, 朱莉莉, 张书猛

(陕西科技生命科学与工程学院, 陕西 西安 710021)

0 引 言

近年来海藻的保健价值和药用价值越来越受到人们关注,由于其营养极为丰富且热量低,海藻产品越来越受到人们欢迎[1].羊栖菜是一种暖温带海藻属褐藻类马尾藻科,在我国东海分布较广,是一种重要的经济海藻资源[2].研究发现羊栖菜含有人体所需的18种重要氨基酸,还具有多种生物活性功能,如抗肿瘤、抗病毒、抗凝血等[3],具有较高的营养保健价值.由于羊栖菜含水量高,在运输途中容易腐烂变质,且有很强的海藻腥味加上色泽黑褐不悦目等特点,也影响了羊栖菜产品的推广.本研究从我国海藻产业和社会需求实际出发,通过对羊栖菜脱腥、漂烫和干燥技术的研究,将羊栖菜干燥制成一种复水性好、方便营养、可用于工业方法生产的羊栖菜干燥菜,既易于贮藏、运输和出售,还能有效地调节羊栖菜生产淡旺季节.

1 材料与方法

1.1 实验材料和设备

羊栖菜,产地为浙江温州;电热鼓风干燥箱 科伟永兴仪器有限公司; MF-50快速水分测定仪 上海禾工科学仪器有限公司.

1.2 检测指标及品质评定方法

1.2.1 水分含量的测定

按照GB/T 5009.3-2010中的直接干燥法进行测定.

1.2.2 褐变度的测定

取采用消光值法[4]:随机称取1.0 g羊栖菜于研钵中,加入适量冰冷蒸馏水,研磨均匀,过滤后于100 mL容量瓶中,用冰冷蒸馏水定容.滤液于25 ℃水浴保温30 min,在420 nm波长下测定其吸光度A.用鲜枣做空白试验,每次测定重复3次,分别平行取样,结果以平均值计算.以100×A420表示褐变度(BD).

1.2.3 感官评价

选择符合GB10220规定的20名评价员制定产品综合评分标准,分别从色泽、风味、外形、口感4个方面对干羊栖菜进行感官评价,评价综合指标如表1所示,取平均值为评定分数.

表1 脱水羊栖菜感官评价标准表

1.3 实验方法

1.3.1 工艺流程

羊栖菜选择→预处理→烫漂脱腥护色→冷却→干燥→成品

1.3.2 羊栖菜漂烫方式的研究

羊栖菜经挑选、清洗等预处理后,切断成长约4~5 cm小段.氯化钙和柠檬酸均有护色脱腥的作用,氯化钙还可以脆化羊栖菜使其变硬有嚼劲[5].将切好的羊栖菜在75 ℃、85 ℃、95 ℃和30 s、60 s、90 s、120 s、150 s、180 s下在加有0.1%氯化钙和0.5%柠檬酸的水溶液中进行漂烫杀青,漂烫完毕后捞出沥干,进行感官评价的测定.

1.3.3 评定羊栖菜的干燥方法

分别称取50 g处理前后的羊栖菜平铺在小盘中,厚度适中,用热风干燥、微波干燥、真空干燥、自然干燥这4种干燥方法对其进行干燥工艺研究[6],每隔一段时间就翻面和称重,水分含量达到3%~4%后停止干燥.通过对干燥时间和干燥后复水效果进行比较分析,确定最优干燥方法.羊栖菜干燥方式如表2所示.

表2 不同干燥方法的比较

干燥时间越短,相对保留的营养成分就越高.由表2可知,微波干燥用时短,但由于羊栖菜腔内含有水分,容易炸开,不可保证产品的质量.真空干燥对营养物的破坏小、形态好,但干燥设备要求高、时间长、不易工业化,而常压热风干燥成本低形态也较好,最终选择以热风干燥为主要形式[7].

1.3.4 热风干燥条件工艺的研究

1.3.4.1 羊栖菜在不同温度下的干燥曲线

将预处理漂烫后的羊栖菜置于鼓风干燥箱内,调节温度分别为50 ℃、60 ℃、70 ℃、80 ℃、90 ℃,每半小时测定羊栖菜的含水量,绘制不同温度条件下的羊栖菜干燥速率曲线.

1.3.4.2 温度对羊栖菜褐变度的影响

羊栖菜经预处理漂烫后后,置于鼓风干燥箱内脱水干燥至最终含水量为3%,调节温度分别为50 ℃、60 ℃、70 ℃、80 ℃、90 ℃.通过测定羊栖菜的褐变度,考察热风干燥温度对羊栖菜褐变度的影响.

1.3.4.3 温度和时间对羊栖菜感官质量的影响

羊栖菜经预处理漂烫后后,置于鼓风干燥箱内进行干燥实验,调节温度分别为50 ℃、60 ℃、70 ℃、80 ℃、90 ℃,脱水干燥5 h.在干燥过程中按照羊栖菜感官评价标准,从外形、口感等方面对羊栖菜进行综合评定,考察热风干燥温度和时间对羊栖菜感官质量的影响,选取最佳干燥温度和时间.

1.3.4.4 热风速率对羊栖菜感官质量的影响

羊栖菜经预处理漂烫后后,置于鼓风干燥箱内脱水干燥至最终含水量为3%,调节温度为70 ℃,改变风速为2 m/s、3 m/s、4 m/s,按照羊栖菜感官评价标准,从外形、口感等方面对羊栖菜进行综合评定,考察热风速率对羊栖菜感官质量的影响,选取最佳风速.

1.3.4.5 分段温度对羊栖菜褐变度和感官质量的影响

羊栖菜经预处理漂烫后后,置于鼓风干燥箱内,采取前高温后低温的组合搭配,进行分段变温干燥实验,即羊栖菜在高温下干燥1 h后迅速调节至较低温度下干燥至最终含水量为3%.选取高温段为90 ℃、80 ℃,低温段为50 ℃、60 ℃、70 ℃,具体组合如表3所示.通过测定羊栖菜的褐变度,考察分段温度对羊栖菜褐变度的影响.按照羊栖菜感官评价标准,从外形、口感等方面对羊栖菜进行综合评定,考察分段温度对羊栖菜感官质量的影响.

表3 分段变温干燥组合

2 实验结果与分析

2.1 羊栖菜漂烫实验的确定

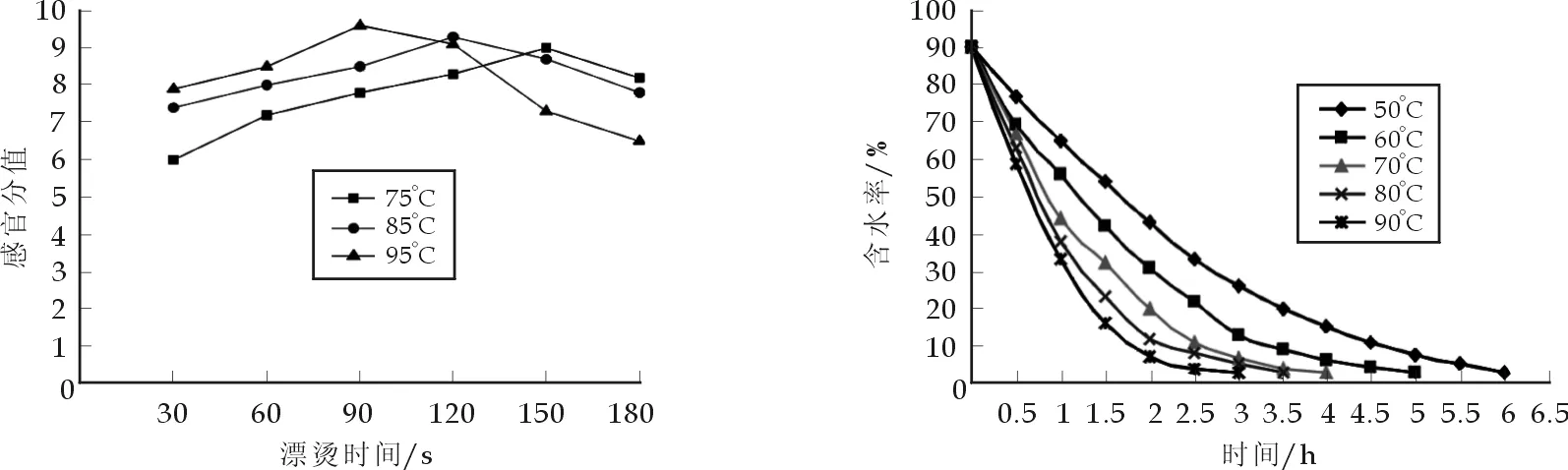

将羊栖菜浸泡在不同温度含有有柠檬酸和氯化钙的水溶液中漂烫,记录不同时间下的感官结果结果,如图1所示.

从图1可以看出:当漂烫时间<90 s时,漂烫温度越高,羊栖菜得分越高,85 ℃、95 ℃漂烫色泽得分相近;当漂烫时间>120 s时,感官得分开始下降,漂烫温度越高得分下降越快.从感官品质与漂烫的关系得出,漂烫温度应>85 ℃,漂烫时间应<120 s,最佳漂烫条件为95 ℃下漂烫90 s,这时菜翠绿且不软绵.

图1 不同温度时间下漂烫感官得分 图2 羊栖菜热风干燥曲线

2.2 羊栖菜在不同温度下的干燥曲线

羊栖菜在不同温度条件下的含水量与干燥持续时间的关系如图2所示.由含水量与时间的关系曲线可知,羊栖菜在热风干燥阶段要先后经历匀速干燥、降速干燥两个阶段,最终达到平衡含水率.温度对干燥过程影响显著,温度越高,干燥速率越快.90 ℃、80 ℃、70 ℃干燥1 h,含水量可分别降至33.26%、38.33%、44.90%,而50 ℃需干燥2 h才能达到43.5%.温度越高,耗时越短,50 ℃条件下要达到安全含水量需要6 h左右,70 ℃时需要4 h左右,90 ℃时则仅需3 h.温度越高起始干燥速率越大,匀速干燥阶段时间越短.

图3 温度对1/BD的影响 图4 热风干燥温度和时间对羊栖菜感官质量的影响

2.3 温度对羊栖菜褐变度的影响

温度和时间对羊栖菜非酶褐变有重要影响.在90 ℃下高温干燥加快了非酶褐变的反应速度,色泽不好.50 ℃下干燥耗时6 h,时间过长也对颜色不利.相比之下,从图3可以看出70 ℃条件下干燥,1/BD值最大为0.805,色泽最好.

2.4 温度和时间对羊栖菜感官质量的影响

温度不仅会影响羊栖菜的色泽,对其风味、外形、口感也会产生较大影响.由图4可以看出,在70 ℃ 干燥3.5 h时感官得分最高.此时产品口感硬度适中,色泽均呈黄绿色,水分为3.98%,外观和理化值均达到要求.因此羊栖菜的干燥条件确定为70 ℃热风下干燥3.5 h.

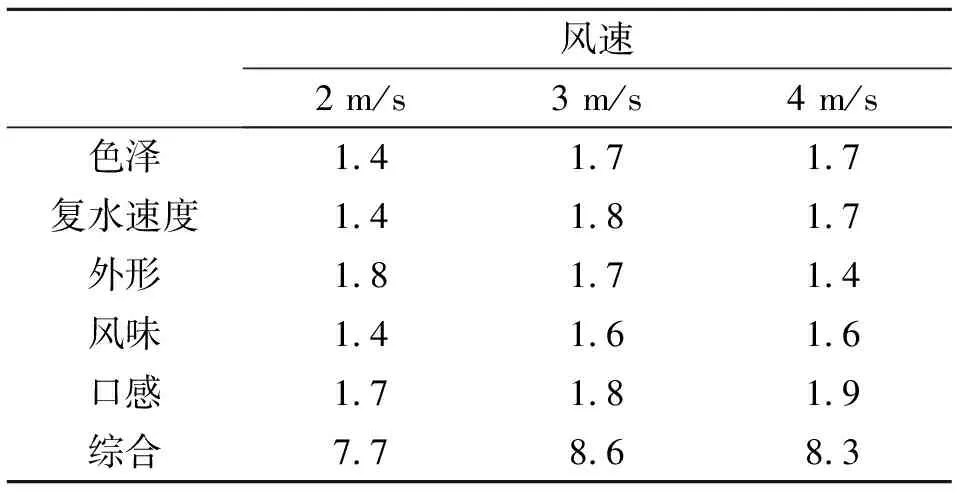

2.5 热风速率对羊栖菜感官质量的影响

由表4可知,风速由2 m/s增加到4 m/s,羊栖菜的色泽、风味及口感得分增加,但外形得分反而降低.增大风速能提高干燥速率,缩短干燥耗时,进一步减轻非酶促褐变对苹果片色泽及风味的不利影响,但干燥速率过快对形态不利,故风速选为3 m/s好.

表4 热风速率对羊栖菜感官质量的影响

图5 分段变温温度对1/BD的影响

2.6 分段温度对羊栖菜褐变度和感官质量的影响

采用先高温后低温的变温组合对羊栖菜进行干燥,可以尽可能提高干燥速率,缩短耗时、降低耗能,同时降低高温导致羊栖菜褐变的程度.图5显示的是6种分段变温组合对羊栖菜褐变度的影响,其中80~70 ℃对应的1/BD值最高为0.748,羊栖菜色泽较理想.

表5 分段变温温度对羊栖菜感官质量的影响

从表5显示可知前期加热温度为80 ℃比前期加热温度为90 ℃处理的羊栖菜感官结果要好,可能是因为色泽和风味受到高温的的不利影响.80~50 ℃由于干燥时间偏长,对口感和复水产生不良影响,因此分值不高,80~70 ℃变温处理的羊栖菜各方面综合质量较好,采用该方法在保证干制羊栖菜良好感官质量的基础上,可以缩短干燥时间,节约生产成本.

3 结束语

实验结果表明,最佳漂烫条件为在加有0.1%氯化钙和0.5%柠檬酸的水溶液中在95 ℃下漂烫90 s,这时菜翠绿且不软绵,通过对不同干燥方法如微波干燥、自然干燥、热风干燥、真空干燥对羊栖菜的比较,综合考虑对羊栖菜采用热风干燥最合适,最佳热风干燥工艺为:鼓风干燥70 ℃, 3.5 h,风速采用3 m/s,变温鼓风干燥采用先80 ℃干燥1 h之后再70 ℃干燥2.5 h更好.采用该法的脱水羊栖菜的复水性速率高、口味鲜香,复水形态、色泽等质量较好,其干制品与调味料复配可做成即食汤料包,使烹饪变得方便快捷减轻家务劳动负担[8],不仅可在方便食品领域大量使用,也能解决旅游、边防、地质等部门食菜难的问题,因此会有不错的前景.

参考文献

[1] 黄知清.海藻的开发应用及发展趋势[J].广西化纤通讯,2000,28(2):38-40,43.

[2] 钱 浩,胡巧玲.羊栖菜的化学成分研究[J].中国海洋药物,1998,(3):33-34.

[3] 许忠能,王朝晖,孙 立.羊栖菜药用价值的研究进展[J].中草药,2000,31(11):876-878.

[4] 曾顺德,张 超,张迎君,等.柠檬干片高效褐变抑制剂筛选[J].食品科学,2008,29(5):212.

[5] 何晋浙.海带的除腥研究[J].食品研究与开发,2004,(1):65-66.

[6] 汤大卫.微波真空干燥技术在食品中的应用[J].加工技艺,1999,8:30-31.

[7] Ratti C.Hot air and freeze-drying of high-value foods[J].Journal of Food Engineering,2001,49:311-319.

[8] 张 展,刘建国,刘吉东.羊栖菜的研究述评[J].海岸水产研究,2002,23(3):67-74.