全自动苹果削皮机的开发与研究

2011-02-20白雪宁陈海峰

白雪宁, 陈海峰

(1.陕西工业职业技术学院机械工程学院, 陕西 咸阳 712000;2.陕西科技大学机电工程学院, 陕西 西安 710021)

0 引 言

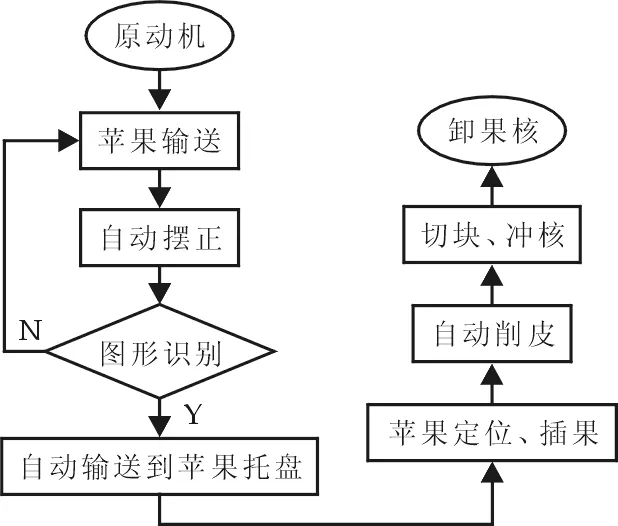

图1 全自动苹果削皮机工作流程图

相比于苹果生产,我国苹果加工业整体加工能力薄弱,发展处于明显劣势,机械自动化程度远远落后于西方国家.目前在苹果加工行业中广泛使用的苹果削皮机均为半自动,即由人工上果,机器自动削皮.为保证削皮的顺利进行,必须为每台去皮机配备人工,用手将苹果插在苹果削皮工位处,显然费时、费力、劳动强度大,而且容易产生差错乃至事故,为此市场上急需一种能够降低劳动强度,提高劳动效率和降低事故率的全自动苹果削皮机械.本文主要对全自动苹果削皮机的整体工艺流程进行了分析与探讨,进而完成了各主要功能单元的设计.该苹果削皮机的工作流程如下:通过电机驱动,苹果由果仓料斗被送上输送带,输送带在传动的过程中以一定的频率振动达到苹果的自动摆正,通过图形识别系统将未摆正的苹果剔除送入下一轮的筛选.如苹果已摆正则将苹果送入苹果托盘,并进行定位(苹果果核轴线与苹果插针重合),定位准确的苹果在下压气缸的作用下自动插入到果针上,在智能刀架对苹果廓线的跟踪识别下完成准确的削皮,之后完成自动冲核、切块,最后利用三爪气缸机械手完成苹果果核的卸除.具体工作流程如图1所示.

1 全自动苹果削皮机各功能单元设计

1.1 自动上料系统设计

单果自动去皮机一般采用圆盘式供果方式,即圆盘圆周上等距分布若干苹果插针,由人工将苹果插于苹果插针上,圆盘间歇转动,将苹果送往去皮工位.供料系统旨在实现无人工全自动上果,故其应完成如下任务:

(1)将绝大多数苹果以苹果中心轴竖直方向放置,以便于插果机构顺利将苹果沿轴线方向插于苹果插针上,如此以利于后续削皮、去核工序的顺利进行.

(2)自动剔除苹果果梗非垂直于水平面的苹果,使其重新回到料仓,接受第二轮选择.

(3)自动将苹果沿轴线方向插于苹果插针上.

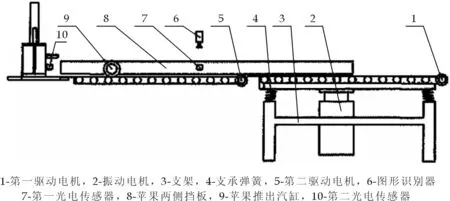

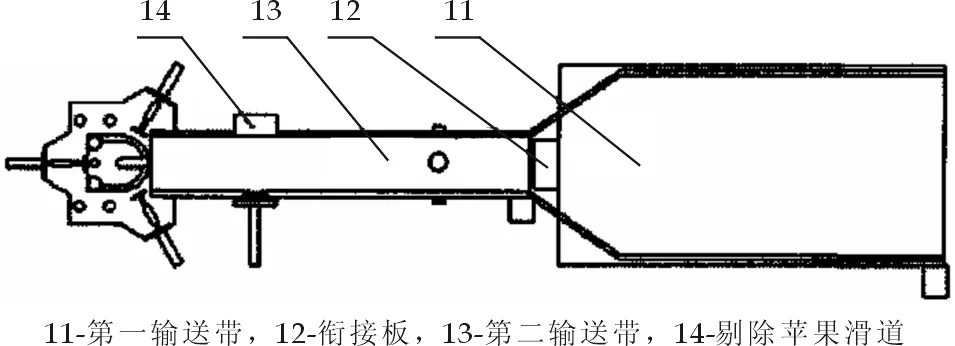

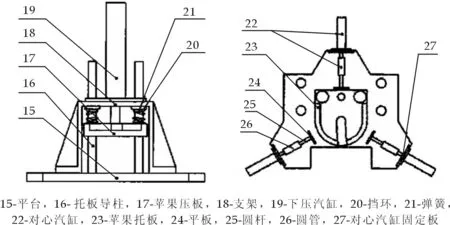

全自动苹果去皮机的上料装置的示意图如图2、图3、图4所示.为便于观察,主视图中省略了对心气缸及其推果缓冲装置,俯视图中省略了支架及其附带的其他零件.

图2 全自动苹果去皮机上料装置整体结构示意图

图3 图2的俯视图

图4 插果装置的结构示意图(右图为左图的俯视图)

全自动苹果去皮机上料装置的工作过程如下:苹果的仓库与振动输送装置2联结,并以一定的频率于水平面内横向振动,可将大部分的苹果调整为果核轴线与水平面垂直的状态,且由振动装置上附带的第一慢输送带11将苹果通过衔接板12送上快第二输送带13,输送带13上两侧的挡板8距离由宽变窄,苹果在通过第一输送带11滑上第二输送带13后各苹果间保持一定的间距向前输送.在通过第一光电传感器7时,图形识别器6拍下该苹果的俯视图并经计算机处理,如为果核轴线垂直于水平面则苹果推出汽缸9推杆不动,该苹果顺利通过;如若果核轴线不垂直于水平面,则推出汽缸9推杆伸出将苹果推出,该苹果循环输送回料仓接受下一轮的识别与选择.苹果托板23与第二输送带13相联结,苹果对心汽缸22设有3个,且以120°夹角均布于平台四周.苹果通过第二输送带13被送上苹果托盘23后,第二光电传感器10开关量发生变化,发出信号给控制器,由控制器发出命令,3个对心汽缸22推杆同时伸出并瞬间缩回,将苹果推至其果核轴线与苹果托盘23下方的苹果插针对齐的位置.下压汽缸19的推杆下压,带动苹果压板17向下移动,在苹果压板17向下移动并和苹果接触之前苹果托板23在弹簧21的作用下并不向下移动,苹果压板17和苹果接触后,苹果托盘23、苹果、苹果压板17与汽缸推杆一起向下移动,苹果将被插入果针上,此时苹果削皮机的苹果插针所在的工作转盘克服苹果与托盘、苹果压板之间的摩擦力转动,苹果移出苹果托板之后下压汽缸22开始移动上升,并回归原位,苹果托盘23向上移动直至其上表面与平台15的上表面相平齐,此即为苹果从果仓到插上苹果去皮机苹果插针的整个工作过程.

由于在苹果托板和苹果压板上开有与苹果插针运动轨迹相重合的弧形缺口,故在苹果压板压下时,苹果插针所在的圆盘可顺利转动.装于苹果对心气缸推杆上的缓冲装置可保证推杆对苹果不造成机械损伤.

1.2 工位转换转台系统研究

苹果通过输送带送往果盘之后,要进行自动插果,插入果针的苹果要进行工位转换,进入削皮工位.而且在削皮时,要求工作台静止,当削皮工作完成后,再进行工位转换进入去核与切片工位,最后进入果核剥离工位.

工位转换工作台系统旨在实现工位间歇转换,并使每个工位按要求完成相应的工作,应完成的任务如下:

(1)根据生产能力15 个/min,确定插果动作、削皮动作、冲核动作、苹果剥离动作均为3 s,工作台转位时间为1 s.

(2)在削皮工位,苹果随果针自转.

(3)在插果工位、削皮工位、苹果剥离工位果针均静止不动.

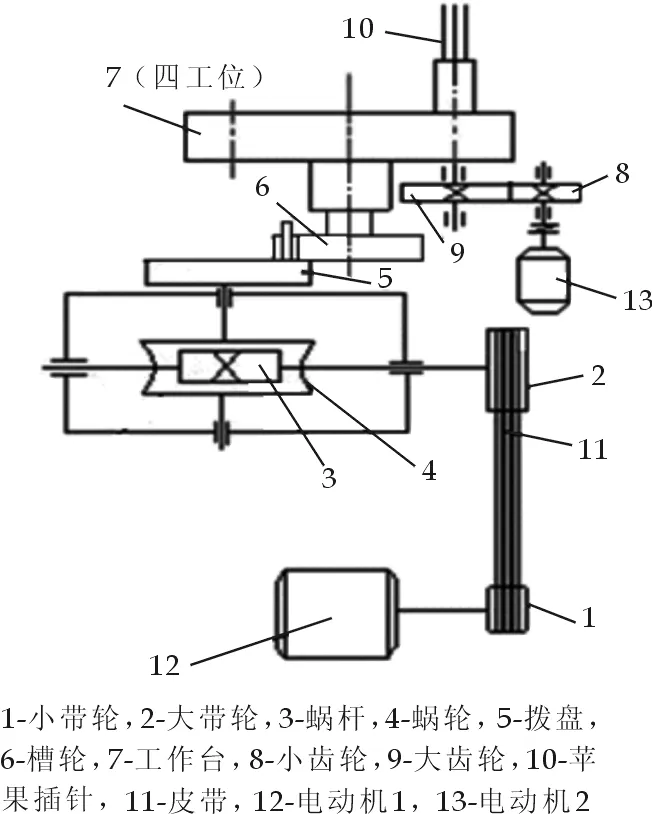

工位转换台系统的传动方案示意图如图5所示.电动机12驱动,通过一级V带传动机构进行减速,然后再用蜗杆蜗轮机构进行二级减速,同时蜗杆蜗轮机构也将蜗杆3的水平轴线的旋转运动转换为蜗轮4竖直轴线的转动.和蜗轮4同轴转动的槽轮机构中的拨盘5将连续整周的回转运动传递给间歇动作的槽轮6,槽轮6与工位转换工作台7同轴连接,从而实现了工作台的间歇运动.

图5 全自动苹果削皮机工作台间歇运动系统传动方案

工位工作转换台7设计成圆盘状,且其上均匀分布有4个工位,分别是插果工位、削皮工位、冲核与切片工位、果核剥离工位.每个工位都安装有苹果插针10,而且苹果插针10设计成3针,在每个苹果插针轴的末端装有直齿圆柱齿轮9.独立电机驱动齿轮8转动,当工位转换工作台转至削皮工位时,齿轮8与该工位下的齿轮9啮合并进而转动,带动苹果插针上的苹果转动.当削皮结束,工位转换工作台转过90°,齿轮9脱离与齿轮8的啮合,而后工位上的齿轮进入与齿轮8的啮合位置,作相应的转动,如此循环.只有在削皮工位苹果作旋转运动,而在其它3个工位时,苹果果针轴下的齿轮不与齿轮8啮合,都处于相对静止状态.

1.3 冲核机构设计

全自动苹果削皮机自动插果、削皮工序完成后要进行冲核和切片工序.

冲核的方法一般有两种:第一种:果核从下向上冲出来;第二种:冲头由上向下完成果核与果体的分离.考虑到第一种冲核方法在实施过程中,由于苹果个体差异,冲上来的果核线速度也不一样,这就使果核不能完全进入果核箱,会有一部分果核掉到地上,影响生产车间的环境卫生,也不符合食品安全标准,故该机器选用第二种冲核方法.

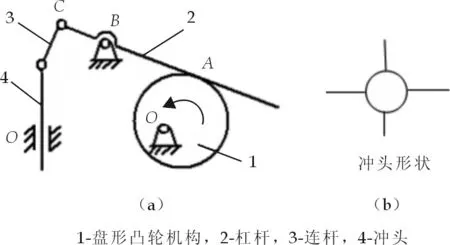

图6 冲压机构原理图

该冲核机构利用了冲压机构的工作原理,具体工作过程如图6所示:凸轮1作为原动件转动起来,将运动传递给杠杆2,杠杆2与凸轮以高副连接,杠杆2与连杆3在C处以转动副铰接,连杆3带动冲头4作往复直线运动.具体的机构运动简图如图6(a)所示.此机构在设计时,要满足凸轮转动一圈,冲头4往复运动一次的时间为工作台停歇时间3 s,故凸轮廓线形状在设计时要保证冲头4向下移动冲核时间为2 s,向上回程时间为1 s.

若需切块时,可将冲头换成图6(b)所示的形状,一次完成冲核与切块的动作.

这种冲核机构会使果核残留在果针上,故应再设计相应的果核剥离机构.

1.4 果核剥离机构设计

图7 果核剥离机械手机构

当苹果插果工序、削皮工序、冲核与切片工序均完成后,拿掉果针上的果核就是最后一道工序.根据自动抓取果核并按规定地点存放的工作要求,需要的抓取机构应完成以下任务:

(1)机械手水平直线移动到苹果上方,同时机械手处于张开状态;

(2)机械手沿垂直于水平面方向下移至果核底部;

(3)机械手闭合,抓取苹果后竖直上移;

(4)机械手移动到一定高度后沿水平直线返回,机械手张开,果核脱离.

苹果果核剥离机构采用三爪汽缸式机械手,可自动实现抓取果核的动作.各爪内侧采用三角形槽面可靠地夹取苹果以防脱落.机械手结构如图7所示.汽缸推杆的运动决定手爪的运动规律,滑杆3与手爪形成动副,当推杆做伸运动时,手爪沿滑杆上滑,手爪张开,果核脱落;当推杆做缩运动时,手爪闭合,抓取果核.

该机构能灵活、准确地抓取果核,同时也可将果核精确放入果核收集箱内,避免环境的污染,干净卫生.

2 结束语

本文从应用的角度出发,搭建、开发了全自动苹果削皮机系统,完成了自动上料、工作台自动转位、自动削皮、冲核与卸果核等机构的结构设计.本课题的研发从根本上实现了苹果的全自动去皮功能,同时也实现了无人监管的工作模式,提高了生产效率,降低了事故的发生率,因此在我国迅速发展的苹果深加工业中必然会有非常广阔的应用前景.

参考文献

[1] 李 军,张振华.我国苹果加工业现状分析[J].食品科学,2004,25(9):198-204.

[2] 周钦红,张东兴.苹果分选机输送定位机构的设计[J].中国农业大学学报,2005,10(5):36-39.

[3] 章海亮,左雪平.苹果自动分级中计算机视觉信息处理技术的研究[J].农机化研究,2006,(1):28-30.

[4] 李毓球.自动家用水果削皮机[P].中国专利:90209187.5, 1991,(6):19.

[5] 李 伟,康晴晴,荀 一,等.一种基于机器视觉的苹果检测分级方法[R].北京市科技情报研究所,2008.

[6] 曾珊琪,张翠珠,张建宁.全自动苹果去皮机的创新设计[J].包装与食品机械,2009,27(3):46-48.

[7] 陈海峰,张建宁,张翠珠.全自动苹果去皮机供料系统设计与PLC控制[J].机械与设计,2009,(1):51-53.