工业综合自动化信息系统的设计

2011-02-20王瑛

王 瑛

(闽江学院教务处, 福建 福州 350108)

0 引 言

综合工业自动化控制系统的顺利实施是建立在可靠的网络基础之上的,稳定可靠的网络是企业生产管理的重要保证.随着网络化、信息化概念向自动化领域的不断渗透,自动化控制理念和技术也在不断发展.20世纪末,新型的现场总线控制系统克服了DCS 系统中通信由专用网络的封闭系统实现所造成的缺陷,试图将基于封闭、专用的解决方案变成基于公开化、标准化的解决方案[1].此后,上位机、PLC 和现场总线构成的集散监控系统逐步成为自动化的主流.但由于不同行业不同应用派生出了不同的总线系统,各种不同的现场总线标准之间的互不兼容严重束缚了不同厂商设备之间的互连,使得现场总线成为受厂商限制的专用网络.

综合自动化信息系统是一项新技术,从系统的角度来看,综合自动化信息系统的发展将是多方位的,除了完成设备之间、地区之间这些同级别自动控制的横向集成之外,系统的发展还将体现在纵向的集成上,例如由生产级、工厂管理级和公司管理级的集成以及生产系统与信息管理系统(MIS) 、企业资源规划系统(ERP) 的集成.将生产过程集成到全局的信息流中,直到整个企业经营区域的Internet化,生产级的集成数据可以上传到公司管理级,只要需要,控制信息可以通过传统的浏览器获取,而支持Internet 的文件管理系统可以方便地为公司管理人员提供所有的相关信息[2].

随着以太网技术的不断发展,它不仅在办公自动化领域而且在工业自动化场合得到了广泛应用,许多控制器、PLC、智能仪表、DCS 系统已经带有以太网接口,这些都标志着工业以太网已经成为真正开放互连的工业网络.采用基于工业以太网的集成式全分布控制系统具有高度的分散性、实时性、可靠性、开放性和互操作性.本设计采用工业以太网技术进行了综合自动化控制网的设计.

1 SCADA系统

1.1 SCADA系统简介

SCADA(Supervisory Control And Data Acquisition)系统是针对生产过程和事物管理自动化最为有效的计算机软硬件系统之一[3], SCADA系统是以计算机为基础的生产过程控制与调度自动化系统.它可以对现场的运行设备进行监视和控制,以实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能.

基于PC机Windows平台的SCADA上位机系统是目前发展的趋势,特别是基于NT/2 000/XP平台的SCADA系统.目前,国际和国内应用比较广泛的SCADA系统有美国Interlution公司的iFix、SIEMENS公司的WinCC、WondWare的FS A2、澳大利亚的CiTech、意大利LogoSystem的LogView、KingView组态软件等.

1.2 SCADA系统工作原理

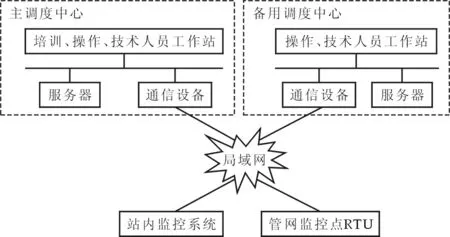

SCADA系统包含两部分:一是分步式的数据采集系统,即智能数据采集系统,也就是通常所说的下位机;另一个是数据处理和显示系统,即上位机HMI(Human Machine Interface)系统,SCADA系统的配置如图1所示.

图1 SCADA系统的配置图

下位机通常指硬件层上的,即各种数据采集设备,如远程终端单元(Remote Terminal Unit, RTU)等,这些智能采集设备与生产过程和事务管理的设备或仪表相结合,感知设备各种参数的状态,并将这些状态信号转换成数字信号,通过特定数字通信网络传递到HMI系统中.必要时,这些智能系统也可以向设备发送控制信号.上位机HMI系统在接收到这些信息后,以适当的形式如声音、图形、图像等方式显示给用户,以达到监视的目的,同时数据经过处理后,告知用户设备各种参数的状态(报警、正常或报警恢复),这些处理后的数据可能会保存到数据库中,也可能通过网络系统传输到不同的监控系统上,还可能与别的系统(如MIS,GIS)结合形成功能更加强大的系统;HMI还可以接受操作人员的指示,将控制信号发送到下位机中,以达到控制的目的.

2 系统总体设计

系统总体设计中对整个综合自动化系统元器件的选型配置,要求质量可靠,设备一流.主要设备的厂家界定为国内外知名品牌.系统要求稳定性强、人机界面友好、操作简单、维护方便.在物理上和逻辑上应考虑到网络系统的冗余,以确保网络系统的安全.当综合自动化系统中某一子系统的通讯或元器件出现故障时,不得影响其它子系统的通讯和整个网络的传输性能.系统可随着项目建设规模的进程做到整体规划分部实施,并能随着技术的发展不断升级.

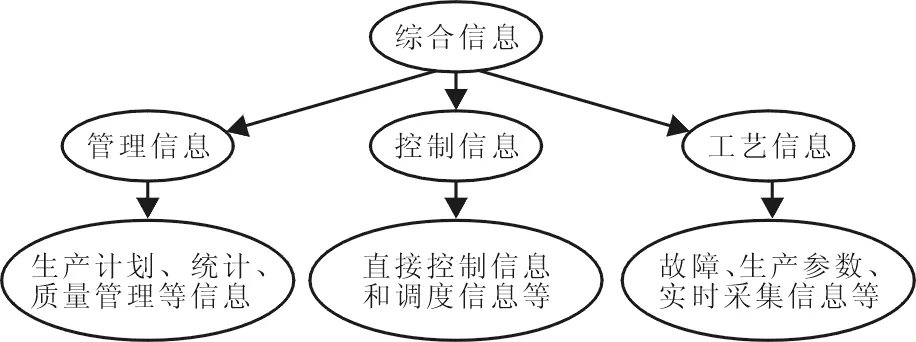

系统集成了当今先进的以太网技术、光纤通信技术、自动化和监测监控等技术,遵循3层网络结构的设计,通过开发基于中间件技术的控制软件,将对生产过程的控制、监测能力,随着网络的扩展而自然延伸,直至实现通过互联网络进行的异地远程监测与维护.系统设计总体上划分为3层:信息管理层、控制层、设备层,系统总体结构模型如图2所示.

2.1 综合自动化网络基本要求

(1)开放性:网络系统是完全开放的,符合国际公认的网络标准IEC61158,具备成熟的第三方连接能力.

(2)信息传输服务:控制层设备提供方便的接入端口,无论从任何一点接入,都能方便地支持编程上传/下载、系统诊断和数据采集功能,且不需要复杂的编程或特殊的软硬件支持,同时不影响实时信息传输性能.

(3)网络工作模式:采用现场工业总线+千兆工业以太环网的模式支持生产者/消费者模式的数据通讯结构.数据块传送和报文发送都可通过组态完成,不需额外编程.

(4)网络速率:网络上任意节点的数据传输速率大于5 Mbps,网络节点数单一网络提供不小于99个站点的连接能力,并根据应用需要,支持灵活的网络分段以及相应的隔离或者桥接方案.

(5)网络介质:网络介质支持同轴电缆和光纤连接,根据实际需要提供灵活的电缆形式,如铠装、地埋、高柔性等电缆形式.

(6)拓扑结构的范围和扩展:拓扑结构能够根据现场情况支持星型、树型、总线型和环形等多种拓扑结构,通过中继器和光纤,最大拓扑距离不小于30 km;拥有现成灵活的网络组态工具和强大的网络诊断功能,可任何节点接入网络,而不需要更改从前的站号和配置,并充分考虑今后扩展的方便性;系统通过光纤环网方式实现以太网连接,即骨干网上任何一点的光纤连接意外断开,系统都能通过反向环的方式提供后备以太网链路,在保证系统可用性的同时兼顾经济性.

图2 系统总体结构模型图

2.2 软件系统

系统软件是系统稳定和与其它系统互联的重要保障,其具有以下特点:

(1)标准的接口协议:系统采用的接口协议均是自控、以太网络、计算机应用方面的标准协议,标准协议的采用为与综合自动化其他系统的互联、互通奠定了基础.

(2)可扩展性强:系统采用模块化的设计,功能的变更和子系统的添加不会影响整个系统的架构,同时运用数据库技术整合数据,在为自身提供数据访问的基础上也为ERP、OA等信息应用系统提供了数据依据,为后期的数据分析奠定了基础.

(3)客户端零配置:系统支持B/S结构,该结构极大地简化了客户机的工作,使得维护工作只需要在服务器上进行,所以本系统易于管理和维护.

2.3 硬件配置

系统硬件在物理上和逻辑上充分考虑了冗余,以确保网络的安全,当某子系统的通讯或元器件出现故障时,不影响整个网络传输性能,硬件设备选型须符合国家和行业标准.信息中心能实时、准确地采集到子系统的工况及环境参数,并以图表的形式表现出来,实现监测与控制.通过VALN划分及网络优化等技术,保证工况及环境参数的实时传输.系统可靠、稳定性强、界面友好、操作简单、维护方便.

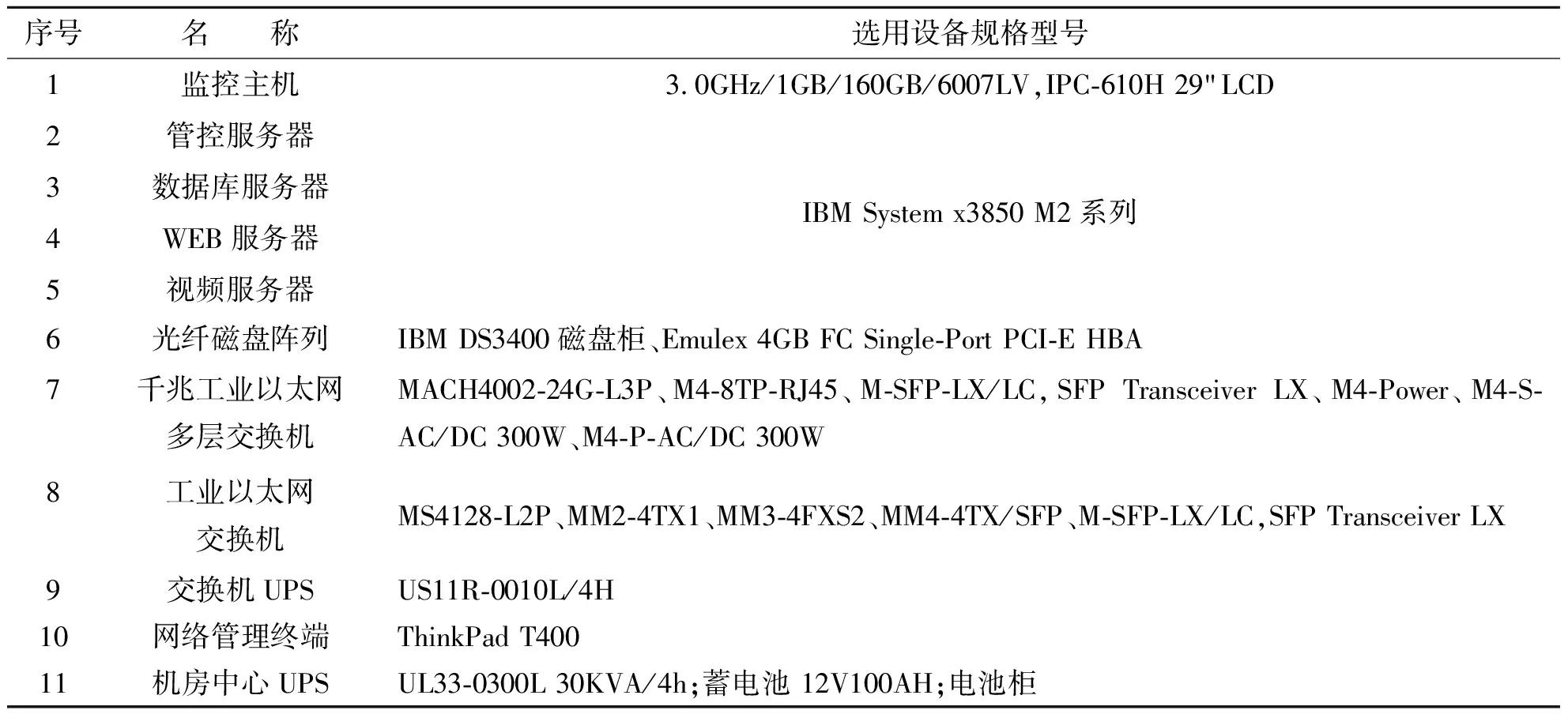

考虑先进性、安全性、可靠性、实用性和兼容性,做到系统可靠运行、易扩展与升级,易与异构子网互连.设备故障或监测量超限时,专业子系统与集控系统同步显示故障设备名称、报警点及数值,并将故障报警信息存入数据库,供统计分析.此外,系统能够建立综合历史数据库,实时写入数据,为统计分析提供依据,实现各子系统间的关联分析、联控功能,充分保证网络安全、应用安全、数据安全及供电安全.其主要设备如表1所示.

表1 综合自动化信息系统主要设备列表

3 系统软件平台及接口

3.1 WinCC系统

WinCC是使用最新软件技术的市场领先创新软件,它可以提供 Windows NT、Windows 2000/XP和Windows 2003标准环境下安全控制过程所需的所有功能.WinCC是一种按照价格和性能分级,能高效控制自动化过程的过程可视化系统(SCADA).WinCC的特殊功能之一是其整体开放性,它可方便地与用户程序组合在一起使用,建立人机界面,较好地满足实际需要.系统集成商使用 WinCC作为系统扩展的特定平台,经过开放式接口,可开发自己的应用系统.WinCC是一个现代化的系统,设计具有独特而颇富吸引力的用户界面,可用于办公环境和制造业,以提供成熟可靠的运行机制及高效的组态.WinCC系统还可以扩展,不管是简单任务还是复杂任务都能胜任,它也是一个IT及商务集成的平台.

WinCC是一种全局解决方案,具有多语言支持、内置所有的SCADA 功能等特点,其强大的 SCADA 功能是系统的基本特性,系统可连续记录与质量有关的顺序和事件,使系统能够始终如一地确保质量.其高度的开放性使之可以根据专有技术和垂直市场扩展ActiveX 控件,经过 OPC(用于过程控制的 OLE)的非专用过程通讯,可匹配外部数据库访问的标准接口(OLE-DB)、集成的标准脚本语言等.

3.2 OPC接口

OPC全称是OLE for Process Control[4],直译为过程控制中的对象连接嵌入技术.在当今过程控制领域,它是一种非常流行的数据交换技术,其实质是将微软的ActiveX(控件)技术应用于过程控制领域.也就是说在过程控制系统中,硬件服务商或软件提供者提供的数据源,在设计数据接口时就采用了微软的OLE技术,并提供了相应的控件、动态链接库,即支持OPC接口技术.当监控系统需要与数据源进行数据交换时,其开发的基于Windows的应用程序仅需将数据源提供的控件引入或者遵循OLE技术,就可以与数据源进行通讯,而无需提供数据源硬件驱动程序或与服务商软件的通讯接口,大大地节省了开发费用,在应用程序和现场过程控制间建立了桥梁,相互之间进行数据交换更加方便、灵活.

OPC 技术采用开放式数据交互,能使来自不同公司的软硬件组成一个有机的整体[5],它传输可靠、速度快,而且适于大批量数据交换,目前已经成为工控行业新的通讯标准,广泛应用在工控行业的各个领域.本系统通过在管控网络单元的服务器中设计有OPC的客户模块,可直接与具有OPC服务器的现场单元系统存取数据.

4 结束语

综合自动化信息中心利用全集成自动化的思想,将企业各生产环节的设备监控融为一体,与工业电视监视系统协作,利用工业以太网,在地面中央信息中心控制室即可实现对各生产环境和设备的监视和控制,并可将信息通过网络传送给上级部门,使上级部门管理人员在办公室通过计算机即可随时了解安全、生产、财务、人事、运销等各种信息,从而实现全面调度、统一管理.本文利用先进的SCADA系统对整个生产过程和信息的管理进行了设计,实现了现场数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能.

参考文献

[1] 成红琼,朱 建,杨 祝,等. GIS与SCADA一体化系统实践[J].电力自动化设备,2002,22(11):56-57.

[2] 秦常贵. SCADA系统及其在风电场的应用[J].电力设备,2004,5(12):31-33.

[3] 黄志龙,邱家驹. 配网SCADA和GIS功能的集成[J].电力系统及其自动化学报,2000,12(8):36-41.

[4] 张烈平,张云生,张群英. 基于OPC和Profihus-DP总线的远程控制[J].控制工程,2008,15(5): 594-597.

[5] 赵红洲,潘西明. 基于OPC协议的数据集成实现与应用[J]. 微计算机信息,2006,(25):29-31.