陶瓷插芯PC磨床用电主轴结构设计及其动态特性仿真分析

2011-02-19何润琴

何润琴

HE Run-qin

(宁波大红鹰学院,宁波 315175)

0 引言

陶瓷插芯PC磨床是加工光纤连接器的核心零件——陶瓷插芯的关键设备之一,通过该设备的加工,保证产品球面的曲率半径为SR14-18mm之间,偏心≤30µm,表面粗糙度≤0.01µm。在磨削加工时要求主轴转速高且加工精度高,在此处采用了电主轴技术。高速电主轴具有重量轻、转速高、结构紧凑、惯性小、动态特性好等诸多优点,在高速磨床中早已得到了广泛的应用。

1 电主轴的结构设计

1.1 电主轴结构组成及其工作原理

电主轴就是直接将空心的电动机转子装在主轴上,定子通过冷却套固定在主轴箱体孔内,形成一个完整的主轴单元,通电后转子直接带动主轴运转。

电主轴的基本结构包括以下几个部分:定子与转子、主轴、轴承。电主轴单元典型的结构布局方式是电机置于主轴前、后轴承之间,其优点是主轴单元的轴向尺寸较短,主轴刚度大,功率大,较适合于大、中型高速数控机床;其不足是在封闭的主轴箱体内电机的自然散热条件差,温升比较高。

1.2 电主轴的结构设计

陶瓷插芯PC磨床用电主轴的主要技术指标如下:

功率:0.75KW;

最高转速:24000r/min;

动平衡精度:G1(整体);

几何精度:主轴端部径向跳动小于1µm;

温升:电主轴温升低于60度。

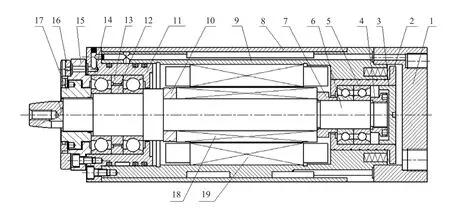

电主轴的工作转速极高,这就对其结构设计、制造和控制提出了非常严格的要求,并带来了一系列技术难题,如主轴的支承、散热、动平衡、润滑及精密控制等。一般情况下,电主轴的结构设计主要涉及到主轴电机和轴承的选型、配置、润滑冷却及动平衡等。经过详细的计算,本磨床所设计的电主轴结构如图1所示,采用电主轴结构的典型布局方式,将电机置于前、后轴承之间。前后轴承均采用角接触轴承,前轴承两轴承之间配置内、外隔垫,以增加接触面积,从而提高动平衡精度。

2 电主轴的动态特性研究

电主轴的动态特性研究,主要通过对电主轴进行模态分析来实现。它主要研究电主轴的振动特性,即 固有频率和主振型 ,为动态特性分析中的谐响应分析、瞬态动力学分析、谱分析提供基本的分析数据。通过动态特性分析可以判断出电主轴的结构中有无薄弱环节,转速是否合理,并可对其进行优化设计,使电主轴满足机床对加工精度和加工质量的要求[1]。

图1 本磨床所设计的电主轴结构

2.1 主轴部件的结构分析

陶瓷插芯PC磨床用电主轴的主轴是一种阶梯轴,同时,主轴承受多种载荷:主轴前端承受磨头的磨削力和弯矩,内装电机转子传递给主轴的转矩等。主轴在两组轴承支承下高速旋转,因此,该主轴是一个较复杂的超静定梁结构。

对电主轴而言,径向振动是影响其动态性能的主要因素。为了便于计算,将电主轴作为空间弹性梁处理,并对其进行如下简化[2]:1)将前后两结角接触球轴承简化为弹性支承,忽略其轴向刚度和角刚度,只考虑其径向刚度;2)忽略轴承负荷及转速对轴承刚度的影响,把轴承刚度视为定值;3)将固定在主轴上的电机转子及过盈套等效为同密度轴材料,作为其附加分布质量,等效到主轴所在单元的节点上。

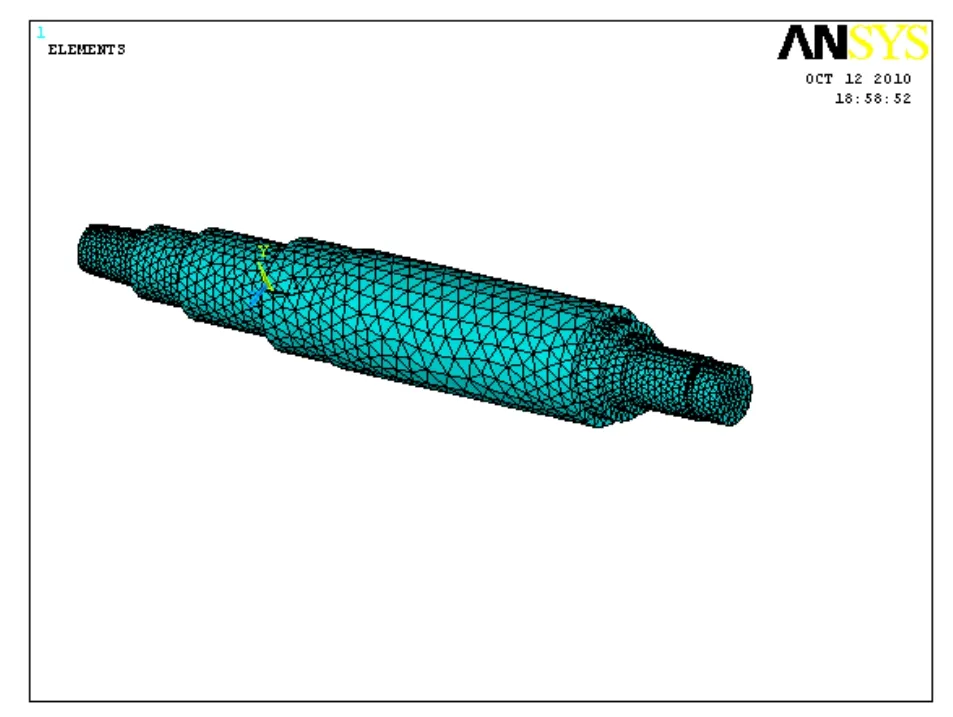

根据以上简化原则,并考虑到仿真的准确性和真实性,在有限元分析软件ANSYS 中对轴承—主轴系统进行建模。

2.2 轴承的有限元建模

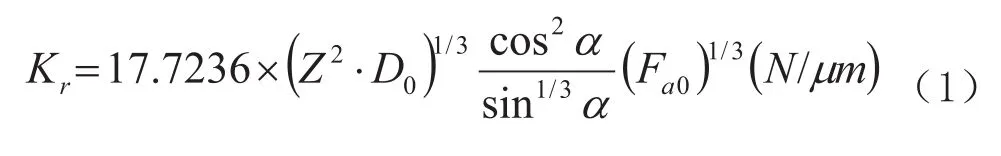

轴承选用COMBINEl4弹簧——阻尼单元[3]。该单元可用于纵向或扭转的弹性阻尼效果。当考虑纵向弹簧阻尼时该元素是单向受拉力或压缩,每个节点可具有x、y、z三个位移方向的自由度,不考虑弯曲及扭转;当考虑为扭转弹簧阻尼时,该元素受纯扭转,每个节点可具有x、y、z角度旋转方向的自由度,不考虑弯曲及轴向负载:弹簧阻尼元素不具有质量。每个轴承在周向采用四个均布的弹簧来模拟,如图2所示。只考虑其径向刚度,忽略其角刚度。在轴承轴向预紧后径向刚度计算公式为[4]:

式中:Z—滚动体数目;D0—滚动体直径;α—接触角;Fa0—轴向预紧力。

圈2 轴承简化弹簧分布示意圉

2.3 主轴的有限元建模

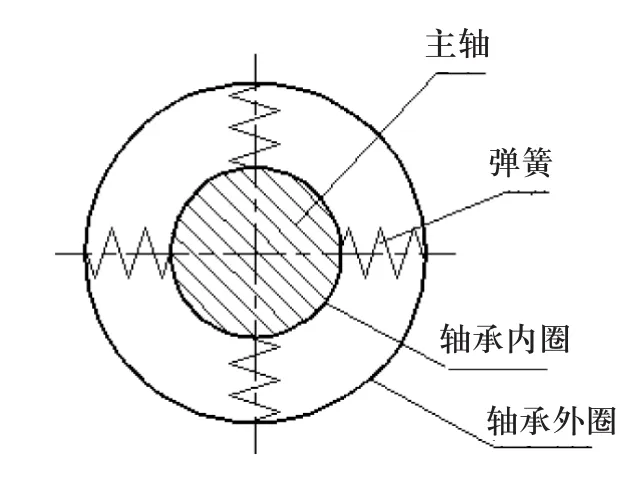

主轴的轴芯部分选用ANSYS 中的SOLID45三维实体结构单元,该单元由八个节点组合而成,每个节点具有x、y、z三个方向的平动自由度,具有膨胀、塑性、潜变、应力强化、大变形和大应变的特性,用于仿真三维实体结构。简化后的主轴三维有限元模型如图3 所示。

图3 主轴三维有限元模型

3 模态分析

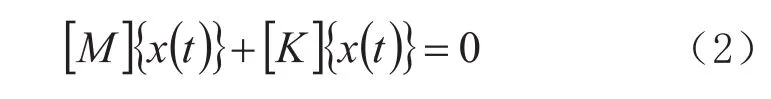

模态分析是动力分析的基础,其任务是分析得到系统的固有特性,包括固有频率以及相应的振型。固有频率和振型是分析电主轴动态特性的重要参考指标,也是进行瞬态动力学分析、谐响应分析的基础。无阻尼系统的振动方程为[5]:

式中:[M]—系统总体质量矩阵;[K]—系统总体刚度矩阵;x(t)—节点位移列向量。

上式的广义特征值和特征向量求解值即为主轴的固有频率和振型。

在典型的模态分析中唯一有效的“载荷”是零位移约束,在此对等效为弹性阻尼单元的轴承处有效载荷为轴向零位移约束。本电主轴中轴承的支承方式为一端游动一端固定,前轴承为固定端,故约束其全部自由度,后轴承为游动端,其轴向有游动。

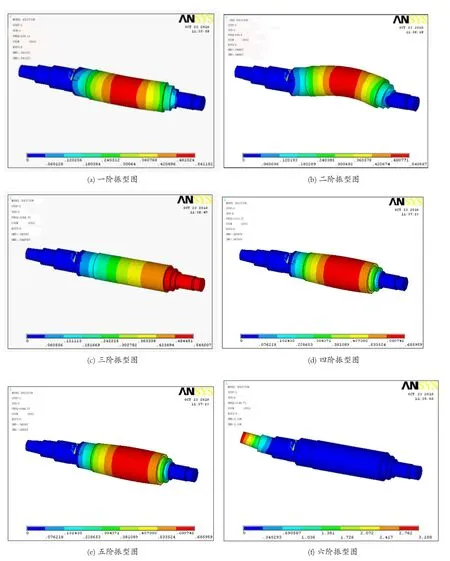

本次模态分析采用Subspace(子空间法)进行模态提取,经有限元软件ANSYS运行计算后,得到如下前六阶振动特性图,如图4所示。

图4 六阶振动特性图

由上述各图可得到电主轴各阶频率(Hz)和振型如表1所示。

表1 电主轴前六阶固有频率和振型

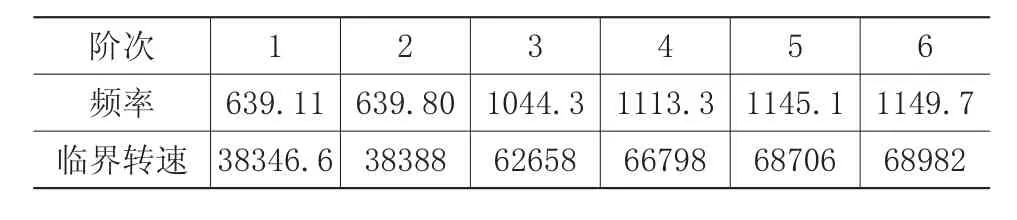

4 电主轴临界转速分析

传统的临界转速定义是主轴的各阶固有频率,对于工作转速较低的一般主轴,速度对主轴动态特性的影响并不大,所以这种定义完全符合,而对电主轴来说,这种计算方法就不适应了,由于电主轴的工作转速一般较高,因此不能忽略转速对其动态特性的影响。在主轴的临界转速计算中,当转轴的自转频率与它的固有频率相等时,转轴发生共振,当不考虑阻尼的情况下,理论上振幅趋于无穷大,这种情况发生在实际的主轴上会破坏主轴的精度甚至主轴轴体,因此将此频率下对应的转轴自转角速度称作临界转速。

在结构上,主轴与理想的等截面简支梁有一定的差别。这里将主轴近似为等截面简支梁,对主轴,转速和频率的关系为:

式中:n—转速(rpm);f—频率(Hz)。

将主轴的固有频率转化为临界转速,如表2所示。

表2 主轴的临界转速

5 结论

为保证机床的加工精度和安全性,电主轴工作时最高转速不能超过其一阶临界转速的75%[6]。从表2可以看出,本款电主轴的一阶临界转速为38346.6r/min,而其设计最高转速为24000r /min,远远低于其一阶临界转速,因此该电主轴设计合理,能有效避开共振区,保证了主轴的加工精度。同时也说明此轴承—主轴系统属于刚性转子范畴,可按刚性转子进行动平衡。

通过模态分,得到了该电主轴的各阶固有频率和振型,为下一步的谐响应分析奠定了基础。

[1]郭大庆,吴玉厚.陶瓷轴承电主轴的振动模态分析[J].机电产品开发与创新,2006,1.

[2]胡爱玲.高速电主轴动静态特性的有限元分析[D].广东:广东工业大学,2004.

[3]武思字.ANSYS工程计算应用教程[M].北京:中国铁道出版社.2004.

[4]戴曙.机床滚动轴承应用手册[M].北京:机械工业出版社,1993.

[5]刘国庆,杨庆东.ANSYS工程应用教程—机械篇[M].北京:中国铁道出版社.2003.

[6]张世珍,刘炳业,范晋伟,等.电主轴设计的几个关键问题[J].制造技术与机床,2005.