穿孔管式消声单元气流再生噪声总功率模型

2011-02-13赵海军邓兆祥李沛然

赵海军,邓兆祥,李沛然

(1重庆大学 机械工程学院,重庆 400044;2.汽车NVH及安全控制国家重点实验室,重庆400039;3.洛阳理工学院 机械工程系,河南 洛阳 471023)

当气流速度升高到足够大时,消声器的消声量会显著下降,甚至变成负值,这是由于产生了气流再生噪声所致[1-3]。气流再生噪声的大小主要取决于消声器的结构和气流速度。消声器气流再生噪声的定量计算尚未发现有成功的例子,由于问题的复杂性,目前对消声器气流再生噪声的研究方法主要依赖试验方法。因此,为简化问题的复杂性,以简单消声单元为对象,通过试验结果,建立气流再生噪声与结构参数之间的定量关系,探讨影响因素,以此来缩短开发周期、完善理论,优化消声器的设计。

穿孔管式消声单元广泛应用在实际消声结构中,通过改变穿孔率、穿孔直径及穿孔部位提高消声性能,直通穿孔管能强化腔体结构,提高疲劳寿命[4]。Jebasinski等还有采用试验的方法对穿孔管排气消声器气流再生噪声的哨声进行了研究,在较高流速下,高频率的哨声首先被激起,随着穿孔管长度增长,低阶共振频率也被激起,哨声的斯德鲁哈尔数的范围在0.2~0.33之间时,第一阶涡流模态激起,斯德鲁哈尔数的范围在0.45~0.66之间时,第二阶涡流模态激起;在给定孔的大小和形状后,斯德鲁哈尔数的范围不依赖于穿孔形式和穿孔率[5]。

但是以往研究没实现穿孔管式消声单元气流再生噪声与结构参数和边界条件的定量描述,对气流再生噪声频谱特征的认识不够。本文首先建立常温下测量消声器气流再生噪声的专用装置,运用多因素正交设计方法确定研究对象的结构参数,然后建立消声器气流再生噪声总声功率与结构及气流速度的关系模型,并利用该模型对消声器气流再生噪声总声功率变化规律进行讨论。

1 测量方法及试验装置

由于气流源本底噪声和传声器头部栅格自噪声的影响,实现消声器气流再生噪声的精确测量存在一定困难,气流再生噪声的精确测量结果能为定量探讨气流再生噪声产生提供基础。

1.1 测量方法

对于试验用到的气流源,尽管采取一系列的消声措施,但完全消除气流源的本底噪声难度较大,而传声损失反映了消声器本身的传递声波特性,根据声能量传播关系,借助于消声器无气流传声损失获得消声器产生的气流再生噪声,故建立关系式(1)[6]。

式中,Wr为消声器产生的气流再生噪声声功率,Wi_in为消声器进口管包含气流的本底噪声入射声功率,Wi_out为消声器出口管透射声功率,WTL为消声器传声损失转换的声功率,可在无气流时的状况下测量或采用有限元数值计算得到[7]。

1.2 测试装置介绍

消声器出口管内气流再生噪声测试模拟试验台主要包括气流产生装置、气流速度控制及测量装置和气流再生噪声测量装置[6]。气流再生噪声测量装置主要由专门用于安装取样管及传声器、接口箱和测试系统组成。传声器位置约处于距消声器出口管截面突变约750 mm处,远大于出口管内径的12倍,其它采用丹麦B&K生产声压测试设备,传声器采用声压场1/4英寸一体式4983-A-011型,传声器标定器采用4231型94dBSPL-1 000 Hz,接口箱型号是3 560C,测试系统采用PULSE8.0。图1、图2分别是测试试验台的室内和室外实物图,取样管、风机进气消声器、抗性消声箱和阻性消声箱需进行专门设计。

图1 测试管道室内实物图Fig.1 The indoor test pipe

图2 测试管道室外气流源实物图Fig.2 The outdoor test pipe

图3 不同传声器间距的取样管实物图Fig.3 The different spacing sampling tube with microphone

取样管的设计一般应主要满足三个要求:一是取样管布置时,不应破坏主管道气流边界剪切层,以免测量管道内产生新的气流噪声;二是取样管内气流速度足够低(一般小于2 m/s),以免传声器头部栅格产生自噪声;三是在测量频率范围内取样管内测得的声压和主管道内应一致。经反复的声场、流场数值分析和实验验证,可以设计出取样管结构。这样,取样管内气流速度足够小,基本保证传声器头部栅格不产生自噪声,能消除气流对测量的影响。图3为取样管和传声器结构的不同传声器间距实物图,运用双传声器传递函数法通过不同传声器间距可实现100 Hz~4 000 Hz频率下的有效测量[8,9]。

2 气流再生噪声总声功率模型

对于直通穿孔管式消声单元气流再生噪声,影响的因素很多,而每个因素又有不同的水平,如果对这些因素的每个水平可能构成的一切组合条件均逐一进行试验,试验次数就相当多,而加工这样的试验样件所需费用很高,所耗时间也很长。实践中人们常用多因素正交试验设计方法,该方法具有以下特点:试验次数少;所安排试验具有代表性,所得到的实验结论可靠合理。正交试验设计能解决全面试验次数多与实际可行的试验数小之间的矛盾、实际所做的小数试验与全面掌握内在规律之间的矛盾。

2.1 结构参数的确定

如图4所示,确定穿孔管式消声单元的结构参数有穿孔直径dφ、穿孔率φ、穿孔部分长度Lh、穿孔管直径di、腔体直径dc和腔体长度Lc。假设穿孔管直径不变且为直流管和腔体长度为一定值,上述结构参数简化为4因素:穿孔直径、穿孔率、穿孔部分长度、腔体直径。每个结构参数看作一种因素,假设4个因素分别考虑有两个水平,若全部加工,共需16种结构。为了减少加工费用并能反映气流再生噪声产生内在规律,采用正交试验方法,4因素2水平只需加工8个试验样件,具体结构尺寸的试验设计安排见表1,具体参数采用工程实际中常用的,表中每一因素的水平用1和2表示,对应括号内为水平值,图5是根据表中结构尺寸加工的穿孔管试验样件的实物。

表1 穿孔管式消声单元结构参数的试验设计Tab.1 Experimental design of parameters for the muffler element with perforated tube

2.2 总功率模型建立及求解

根据相似原理,气流再生噪声所辐射的声功率与以下因素有关:消声单元的特征长度,气流流速,气体密度,气体粘性系数,气流再生噪声声源扰动频率和声波传播速度。消声单元的特征长度d,气流流速ν,气体密度ρ,气体粘性系数μ,气流再生噪声声源扰动频率f,声波传播速度c,因此,气流再生噪声所辐射的声功率Wr可用关系式(2)表示。

式中选择d,ν,ρ作为基本单位,符合基本单位制的两点要求,利用泊金汉E-Buckingham定理(又简称π定理),于是有式(3)。

式中,Str为斯德鲁哈尔数,Re为雷诺数,M为马赫数。

这样根据量纲分析,假设穿孔管式消声单元产生的气流再生噪声在出口管内辐射的声功率模型为Wrt,见式(5)。

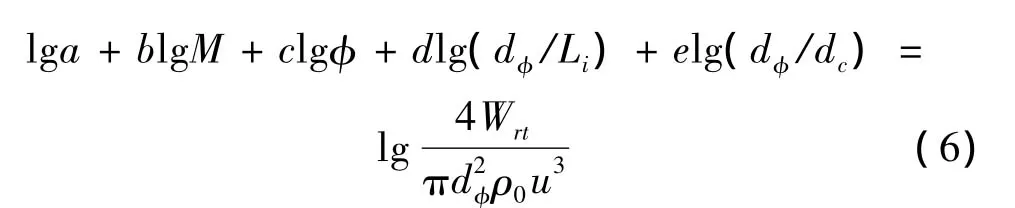

式中,dφ为穿孔直径,Li为穿孔部分长度,dc为腔体内径,φ为穿孔率,ρ0为气体密度,u为消声单元进口管内气流速度,M为马赫数,M=u/c0,c0为声速,a,b,c,d和e为待定系数。为了获得待定系数,对式(5)化简,并取以10为底的对数得式(6)。

根据穿孔管式消声单元8种不同结构参数在10种不同气流速度条件下试验结果,可获得穿孔管式消声单元气流再生噪声总声功率模型待定参数的最小二乘解:a=1.710 7 × 10-4,b=1.988 3,c=-0.580 8,d=-1.532 0,e=1.199 4。这样穿孔管式消声单元产生的气流再生噪声在出口管辐射的声功率模型Wrt见式(7)。

该模型主要考虑了穿孔直径、气流速度、马赫数、穿孔率、穿孔部分长度和腔体直径对气流再生噪声的影响,实现了常温下对穿孔管式消声单元气流再生噪声总声功率的定量描述。

2.3 模型显著性检验

用多元线性回归方程去拟合气流再生噪声总声功率与结构参数及气流速度等之间的关系,只是根据一些定性分析所作的一种假设。因此,当求出回归方程后,还需对回归方程进行显著性检验。

这样利用结构参数和气流速度可求模型的方差,结果如表2。而通过查F分布表知:F0.01(4,60)=3.65,F0.01(4,120)=3.48,F0.01(4,75)应介于 3.48 ~3.65之间。显然,F远大于F0.01(4,75),由F检验法可知,在显著性水平0.01下,说明所建模型是高度显著的,可以用于定量研究。

表2 气流再生噪声总声功率模型的方差分析Tab.2 Variance analysis of the total power model of flow regenerated noise

3 气流再生噪声变化规律

取 ρ0=1.1 g/m3,声速c0=349 m/s,对获得的气流再生噪声总声功率模型(7)进行声功率级计算处理,得到式(8)。

式中,Lwt为气流再生噪声总声功率级(dB);其它参数同上。该式适用于常温下、气流速度在10 m/s~55 m/s范围内,当给定穿孔直径、气流速度、穿孔率、穿孔部分长度和腔体直径时,穿孔管式消声单元产生的气流再生噪声总声功率级的估算。

影响穿孔管式消声单元气流再生噪声的主要结构参数包括:穿孔直径,穿孔率,腔体直径,穿孔部分长度。下面根据式(8)就穿孔管式消声单元气流再生噪声总声功率级随各影响因素的变化规律进行讨论。

3.1 穿孔直径的影响

穿孔直径对穿孔管式消声单元的声学性能有较大影响,是穿孔管式消声器的一个重要特征参数。为了讨论穿孔直径对穿孔管式消声单元气流再生噪声的影响,需排除其他因素的干扰,即将其他因素设为常数,假设穿孔率为9%,腔体直径0.140m,穿孔部分长度0.210 m,可以得到气流再生噪声总声功率级随穿孔直径和气流速度变化的规律。在相同气流速度下,气流再生噪声随穿孔直径的增大而增大。当穿孔直径从0.003 5 m增加到0.007 m时,在气流速度较低如10 m/s时,气流再生噪声总声功率级从46 dB增大到51.02 dB,增加量约为5 dB。在气流速度较高如55m/s时,气流再生噪声总声功率级从 82.93 dB增大到87.95 dB,增加量同样约为5dB。其原因可能是由于孔径增大,流出气体增多,会造成剪切层更加不稳定,从而引起更大的气流再生噪声。

3.2 穿孔率的影响

穿孔率对穿孔管式消声单元的声学性能有较大影响,是穿孔管式消声器的又一个重要特征参数。假设穿孔直径为0.003 5 m,腔体直径为0.140 m,穿孔部分长度为0.210 m。在相同气流速度下,气流再生噪声随穿孔率的增大而略微减小。当穿孔率从6%增加到12%时,在气流速度较低如10 m/s时,气流再生噪声总声功率级从47.03 dB减小到45.28 dB。在气流速度较高如55 m/s时,气流再生噪声总声功率级从83.96 dB减小到82.21 dB。穿孔率增加1倍,气流再生噪声总声功率级的减小量不到2 dB。

3.3 腔体直径的影响

假设穿孔直径为0.003 5 m,穿孔率为9%,穿孔部分长度为0.210 m。在相同气流速度下,气流再生噪声随腔体直径的增大而略微减小。当腔体直径从0.114 m增加到0.161 m时,在气流速度较低如10 m/s时,气流再生噪声总声功率级从47.07 dB减小到45.27 dB;在气流速度较高如55 m/s时,气流再生噪声总声功率级从84 dB减小到82.21 dB,气流再生噪声总声功率级的减小量不到2 dB。

3.4 穿孔部分长度的影响

假设穿孔直径为0.003 5 m,穿孔率为9%,腔体直径0.140 m。在相同气流速度下,气流再生噪声随穿孔部分长度的增大而增大。当穿孔部分长度从0.140 m增加到0.280 m时,在气流速度较低如10 m/s时,气流再生噪声总声功率级从43.3 dB增大到47.92dB。在气流速度较高如55 m/s时,气流再生噪声总声功率级从78.17dB增大到82.78 dB,增加了近5 dB。这是由于穿孔部分长度增大,引起气流扰动面积增大,从而产生更多的气流再生噪声。

通过前面的讨论可以得出:穿孔直径和穿孔部分长度对穿孔管式消声单元气流再生噪声有较大的影响,穿孔直径和穿孔部分长度的减小均有利于穿孔管式消声单元气流再生噪声的降低,穿孔率和腔体直径对穿孔管式消声单元气流再生噪声的影响较小。

4 气流再生噪声频谱特征

一方面由于人对噪声的感受与噪声频率结构有关,另一方面由于噪声的产生、辐射和传播都与噪声频率密切相关,噪声的频谱特征为探讨气流再生噪声的机理提供重要的依据。

图6 消声单元tb8在气流速度为40 m/s的气流再生噪声频谱Fig.6 The spectrums of flow noise regeneration from the structure tb8 at flow velocity of 40 m/s

图7 消声单元tb8在气流速度为55 m/s的气流再生噪声频谱Fig.7 The spectrums of flow noise regeneration from the structure tb8 at flow velocity of 55 m/s

考虑穿孔直径、穿孔率、穿孔部分长度、腔体直径的变化,运用正交试验设计方法确定的8种穿孔管式消声单元,在气流速度为 10、15、20、25、30、35、40、45、50、55 m/s条件下进行试验。当结构参数一定时,峰值频率会在某一些频率下出现多次,针对在某峰值频率附近出现多次的特点,同样采取平均取整处理,得到突出峰值频率。以结构tb6为例,气流再生噪声的突出峰值频率为:154、225、300、898、1 235、1 782、2 475、3 830、3 904 Hz等。对所有结构研究后结果发现,每种结构气流再生噪声最突出峰值频率总体偏高,并且随气流速度的增大,最突出峰值频率也逐渐增大,在斯德鲁哈尔数为0.2~0.35的范围内,存在一突出峰值频率。根据气流噪声频率与速度的关系:f=Strv/D[2,6],f为频率,v为气流速度,Str为斯德鲁哈耳数,D为特征尺寸,进一步说明Str数在此范围内只激起第一阶涡流模态[2],故只测到一根最突出峰值频。图6、图7为tb8在气流速度分别为40 m/s、55 m/s时测得的气流再生噪声声功率的频谱,从图中可以看出,随气流速度的增大,最突出峰值频率也向高频移动,峰值强度随气流速度的增大而增大,说明产生气流再生噪声的能量向高频移动,当气流速度到55 m/s时,如图7,最突出峰值频率2 466 Hz处的声能量约占气流再生噪声总声能量的66%。

5 结论

通过以上研究,可得到如下结论:

(1)建立了消声单元气流再生噪声总声功率模型。模型考虑了结构型式、主要结构参数、气流速度和马赫数,根据试验结果利用超静定最小二乘法求解模型参数。在显著性水平0.01下,所建模型是高度显著的,说明在总体上所建消声单元气流再生噪声总声功率模型精度较高,可以作为进一步定量研究的依据。

(2)获得了穿孔管式消声单元气流再生噪声总功率级随主要结构参数的变化规律。穿孔直径和穿孔部分长度对穿孔管式消声单元气流再生噪声有较大的影响,穿孔直径和穿孔部分长度的减小均有利于穿孔管式消声单元气流再生噪声的降低;穿孔率和腔体直径对穿孔管式消声单元气流再生噪声的影响较小。

(3)随着气流速度增大,消声单元气流再生噪声突出峰值频率有向中高频移动的趋势,并且随气流速度的增加强度也有所增大,在斯德鲁哈尔数为0.2~0.35的范围内,存在一突出峰值频率,该突出峰值频率处的声能量约占总能量的60%以上。

[1] Jebasinski R,Leng S,Jess M,et al.Investigation on whistle noise in automotive exhaust system mufflers[R].SAE Paper,No2005012361,2005.

[2] Torregrosa A J,Broatch A,Climent H,et al.A note on the strouhal number dependence of the relative importance of internal and external flow noise sources in IC engine exhaust systems[J].Journal of Sound and Vibration,2005,282:1255-1263.

[3]Ashcroft G B,Takeda K,Zhang X.A numerical investigation of the noise radiated by a turbulent flow over a cavity[J].Journal of Sound and Vibration,2003,265:43-60.

[4]Lee S H,Ih J G.Effect of non-uniform perforation in the long concentric resonator on transmission loss and back pressure[J].Journal of Sound and Vibration,2008,311(1-2):280-296.

[5] Jebasinski R,Leng S,Jess M,et al.Investigation on whistle noise in automotive exhaust system mufflers[A]//.2005 SAE,2005-01-2361.

[6]邓兆祥,赵海军,赵世举,等.穿孔管消声单元气流再生噪声产生机理[J].内燃机学报,2009,27(5):452-457.

[7]赵海军,邓兆祥,杨 杰,等.插入管消声器传声损失数值计算方法对比及参数分析[J].内燃机工程,2008,29(6):65-69.

[8] Boden H,Abom M.Influence of errors on the two-microphone method for measuring acoustic properties in ducts[J].J ACOUST SOCAM,1986,79(2):541-549.

[9] Abom M, Boden H. Erroranalysisoftwo-microphone measurements inducts with flow[J].J ACOUST SOCAM,1988,83(6):2429-2438.