制药废水处理工艺设计研究

2011-02-10周桂青刘静静马玉宝长江大学化学与环境工程学院湖北荆州434023

周桂青,戴 捷,刘静静,马玉宝 (长江大学化学与环境工程学院,湖北荆州434023)

制药废水通常具有成分复杂、COD(化学需氧量)和BOD5(生化需氧量)浓度高且波动大、BOD5/COD(B/C)差异较大、色度深、毒性大等特点,且排放量大,一直是污水处理中的一大难题[1]。而且制药厂通常是采用间歇生产,产品的种类变化较大,造成了废水的水质、水量及污染物的种类变化较大。湖北某制药厂的生产废水浓度高,水质变化系数大,BOD5/COD比值高,可生化性能好,但水中含有大量化合物和油 (分悬浮油及乳化油、生物油),严重影响生化的正常进行,单一的物化和生化法无法处理。鉴于该厂水质情况,笔者进行了处理工艺设计研究。

1 废水流量设计及水质情况

1.1 设计流量

该厂废水主要来自生产设备洗涤水、地面冲洗水和厂区的生活污水,生产设备洗涤水是由各工段生产废水汇集而成,其中包括酰化、缩酮、重排、水解、酸化、结晶及干燥,取各工段水样监测其DO(溶解氧)和COD,发现其中一股水DO非常低,缩酮阶段排水COD经除油过滤后高达10万,但是由于其水量不高,并未采取单独处理,而是各工段废水经沟渠汇集到集水井综合处理,废水实际总流量为2500m3/d,考虑为将来增容留有一定容量,设计总流量为3000m3/d。

1.2 废水水质及出水水质

该制药废水主要监测指标为化学需氧量COD,生化需氧量BOD5,总悬浮物SS和pH值。进水水质波动范围分别为:COD:5500~680mg/L;BOD5:2200~2800mg/L;SS:700~1000mg/L;p H:3~4。GB8978-1996《污水综合排放标准》一级标准中要求出水COD≤100mg/L,BOD5≤20mg/L,SS≤70mg/L,p H 为6~9。

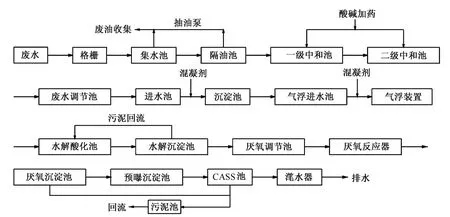

2 工艺流程

该工艺采用以生物处理为主,物化处理为辅的组合工艺,生物处理以水解酸化-厌氧-好氧为辅的工艺,其中厌氧采用IC内循环厌氧反应器[2],好氧采用活性污泥法 (CASS)[3],物化处理采用加药中和、絮凝沉淀等。由于本工程废水属于高浓度废水,废水中COD值很高,可生化性较差,且废水中含有部分具有生物抑制作用的有机物,故要先经过水解酸化反应,对COD进行大幅度的削减,经过水解酸化后的废水COD值仍较高,不能直接进入好氧工艺段,故工艺设计上考虑在生化之前进行厌氧处理,降低COD浓度,提高BOD5/COD比值。具体处理工艺流程如图1所示。废水经格栅拦截大颗粒杂质后,进入集水井后由泵提升至隔油池,通过刮油刮渣机除去浮油和表面浮渣后进入中和池,通过投加化学药剂对污水进行中和、破乳、絮凝反应,去除乳化油和颗粒杂质,出水自流进入调节池。经调节池均质、均量处理后,将废水p H调节到6~9,然后由泵提升至进水池,投加聚合氯化铝 (PAC)等混凝剂后经斜管沉淀池将悬浮物去除,沉淀池出水自流至气浮进水池,投加PAC等混凝剂,使废水中的悬浮物、化合物等得到进一步的浮选去除,悬浮物通过气浮装置上的刮渣机刮至渣槽中排至污泥浓缩池。气浮出水进入水解酸化池,使难溶性、大分子的有机物分解为易溶小分子的有机物,并去除一部分的有机物,减轻后续IC厌氧反应器的负荷及进水COD值。水解酸化池出水用泵压入IC反应器进行厌氧生物处理,IC反应器出水自流进入预曝沉淀池,以去除厌氧出水的悬浮物和H2S等有害气体,增加水中的溶解氧,为好氧处理创造有利的条件。预曝沉淀池出水B/C值已满足好氧生化的进水条件,直接进入CASS池进行好氧生物处理。

图1 废水处理工艺流程

3 主要构筑物设计参数及设备选型

1)主要构筑物设计参数 主要构筑物设计参数见表1。

2)处理工艺设备选型 主要处理工艺设备选型列举如下:①废水提升泵,型号:FSB(L)100-29-18.5,数量:2台;②潜水搅拌机,型号:QYB2.2/8-320/3-74,数量:6台;③污泥回流泵,型号:50JYW012-15-1.5,数量:4台;④污泥泵,型号:JYWQ-10-10-1,数量:4台;⑤鼓风机,型号:BK6015,数量:3台;⑥滗水器,型号:DTW1000-120,数量:2台;⑦布水器和三相分离器各2台。

表1 主要构筑物的设计参数

4 主要污染物去除效果及运行成本

4.1 主要污染物去除效果

废水中主要污染物去除率如表2。从表2监测结果可以看出,废水中各污染物均可达到GB8978-1996《污水综合排放标准》一级标准。

表2 废水中主要污染物去除率

4.2 运行成本

实际运行费用包括人员费用、电费及药剂费用3部分。

1)人员费用 系统配备管理人员5名。每人每月以1000元计,则每吨水人员费用为:5×1000/(30×3000)=0.055元/t。

2)电费 水处理设备总运行功率为125.3k W,使用系数:K=0.8,则每日用电量为125.3×24×0.8=2405.76kW,若单位电费以0.5元/(k W·h)计,运行电费为:2405.76×0.5/3000=0.4元/t。

3)药剂费用 配制聚合氯化铝溶液 (PAC)浓度为0.2kg/t,PAM溶液浓度为0.002kg/t,PAC以1400元/t,PAM以25000元/t计,每吨水处理所用药剂费为:PAC:1.400×0.2=0.28元;PAM:25×0.002=0.05元;其他药剂:0.10元。以上合计水处理药剂费用为:0.43元/t。

以上3项总费用为:0.055+0.4+0.43=0.885元/t。由于制药生产工艺和废水流量不同,选用废水处理工艺、设备等都有较大的差异,运行成本一般在0.5~5元/t之间。可见,采用此工艺运行费用较低。该项目建成后,可实现废水达标排放,每年可减少COD排放量7357t、BOD排放量3033t、SS排放量1062t。

5 结 论

1)将厌氧水解处理作为各种生化处理的预处理,因不需曝气大大降低了生产运行成本,可提高污水的可生化性,降低后续生物处理的负荷,大量削减后续好氧处理工艺的曝气量,降低工程投资和运行费用,因而被广泛应用于难生物降解的化工、造纸、制药等高浓度有机工业废水处理中[4,5]。

2)从运行结果看,制药废水采用水解酸化+IC+CASS工艺是成功的,运行费用低,每吨废水处理费用为0.885元。处理效果稳定,COD去除率为98.8%,BOD去除率为99.4%,SS去除率为94.5%,pH调节到6~9。出水符合 《污水综合排放标准》GB8978-1996中的一级排放标准。

[1]陆杰,徐高田,张玲.制药工业废水处理技术[J].工业水处理,2001,21(10):1-4.

[2]葛玫,王红磊.IC厌氧反应器的研究与应用进展[J].环境与可持续发展,2008(6):13-17.

[3]刘琼.IC+CASS处理乳酸废水的生产性启动研究[D].郑州:郑州大学,2007.

[4]顾夏生.水处理工程 [M].北京:清华大学出版社,1985.

[5]马雁林.焦化废水生物脱氮处理开工调试 [J].给水排水,2000,26(12):50-53.