醋酸合成闪蒸管线改造研究与应用

2011-02-09闫鲁忠

闫鲁忠

(兖矿国泰化工有限公司,山东滕州 227527)

兖矿国泰化工有限公司一期醋酸装置,是国内第一套自主知识产权的高新技术企业。2008年国泰公司醋酸一期系统扩产改造后,合成蒸发器设备本体入口外伸管与随蒸发器设备本体制造的入口锥体密封垫片出现频繁泄漏故障。针对垫片泄漏的情况从管道结构形式、震动加固、垫片形式及材质等多个方面进行改进及探索研究,解决了设备相连管道不能完全适应使用工况的缺陷,改造实施后一次开车成功并达到长周期运行目标,在创造了经济效益的同时,为恶劣工况下闪蒸管线的的设计及加固提供了依据。

1 概述

1.1 相关技术资料

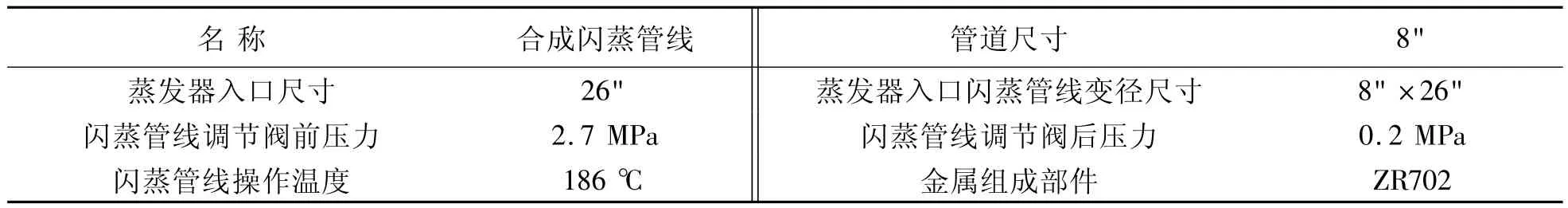

醋酸生产技术是兖矿集团拥有的国内自主知识产权的核心技术。兖矿国泰化工有限公司醋酸工业化装置的建成与示范在我国尚属首例。蒸发器闪蒸管线主要技术参数如表1所示。

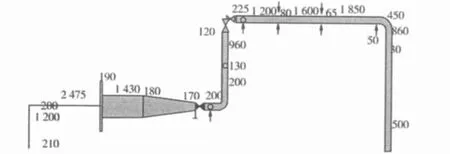

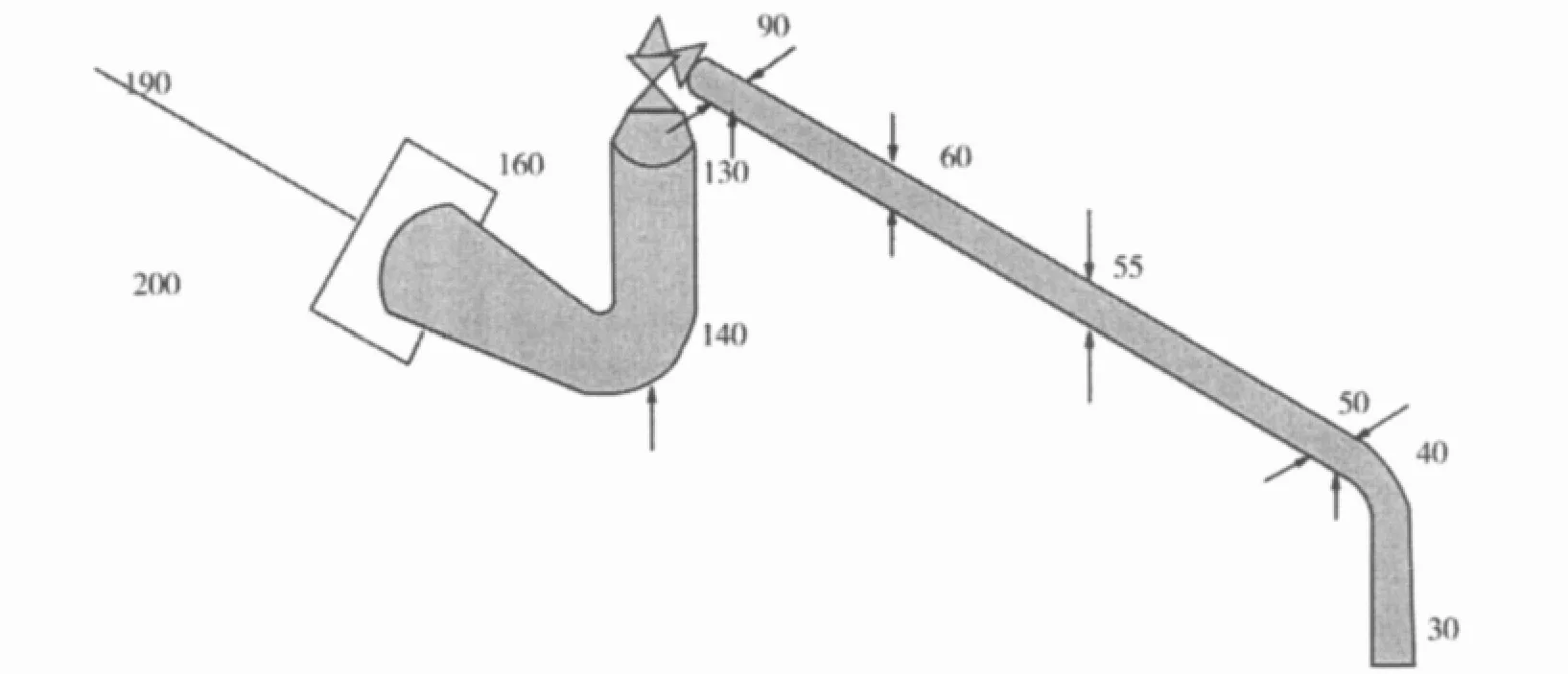

1.2 闪蒸管线原设计结构示意及受力分析图

闪蒸管线原设计结构示意及受力分析见图1。

表1 闪蒸管线主要技术参数表

图1 闪蒸管线原设计结构示意及受力分析图

2 故障情况

合成系统是醋酸系统的核心部位,闪蒸管线是合成系统运行流程中的关键环节,该管线在实现闪蒸效果的同时且与醋酸生产核心设备无隔离连接,如果该闪蒸管线出现异常或者故障,将直接导致醋酸生产系统长时间停车。

该管线自2005年6月投入运行后,运行初期使用状况良好。该管线曾于2008年因扩产震动加大导致泄漏更换后,至2009年10月期间,因计划检修及管线泄漏故障,对该管线与设备连接垫片共进行9次更换,对醋酸产量和经济效益造成巨大影响。

3 故障原因分析

介质流体运行状况的改变及管道内气液混合量的变化,导致闪蒸管线介质内流速及闪蒸量变化,原管道不能满足现有工况运行及闪蒸要求;原管道设计为工作介质经调节阀减压后,压力迅速降低,流速迅速增加后的工艺介质经与调节阀前管径相同的约1 400 mm直管段、90°弯头、控制阀门及约1 700 mm的变径锥体后进入蒸发器设备,在变径锥体及设备内进行能量释放,满足工艺系统的闪蒸效果需求;由于系统改造后,介质流体状况及管道内气液混合量发生了较大的变化,且原管道设计调节阀前后管道直径尺寸一致,工作介质经调节阀减压后,膨胀的工艺介质动能迅速增加,对调节阀后管道及90°弯头、控制阀门产生较大冲击力,工艺介质冲击力导致的管道应力变化必须寻找薄弱点进行应力的释放,故而导致管道与设备相连的垫片频繁泄漏。

由于设备本体接管与变径管道的壁厚不同,设备本体法兰翻边内径与入口变径管法兰翻边内径相差12 mm,液流经过连接法兰密封面的台阶时,存在产生漩涡汽蚀的可能性;原管道减震及加固支撑不能有效的减少管道的各方向振动及管道应力释放;长期的管道振动对法兰及螺栓预紧力的影响及管道、框架振动的影响;通过利用专业受力分析软件进行系统、全面的进行受力分析及模拟测试,验证了故障原因分析的正确性。

闪蒸管线各点受力分析模拟图详见图2,受力分析情况详见表2。

图2 闪蒸管线各点受力分析模拟图

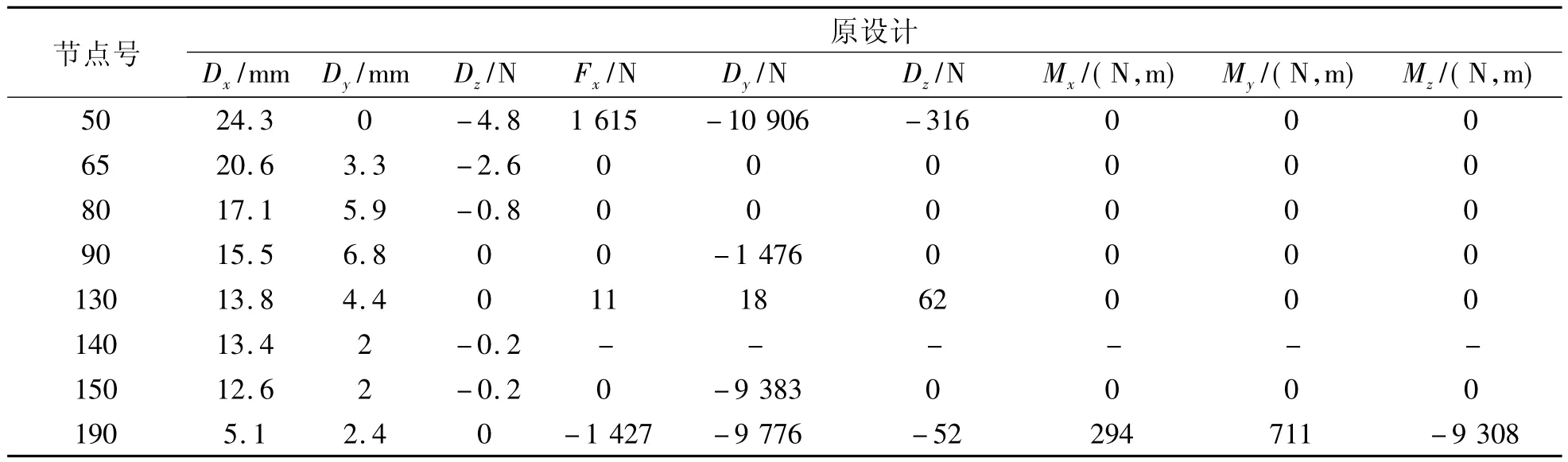

表2 闪蒸管线各点受力分析情况表

针对上述问题,对醋酸合成闪蒸管线进行改造攻关,以掌握适应我公司运行工况的管道设计和加固技术,为我国自主知识产权的煤化工醋酸系统发展提供技术支撑。

4 改造方案及实施要求

改造的基本技术路线是对闪蒸管线的结构形式以及加固形式进行充分分析,找出原有结构布局在恶劣工况下的受力缺陷并加以论证,在此基础上对闪蒸管线结构和加固减震进行研究开发、整体改造。在确定改造基本思路及方案后,通过联系设备制造单位、管道振动加固单位进行专项的流体状态、闪蒸状态分析及工作状态校核,确定了适应目前工况闪蒸效果的管道布局及加固减震方式。

4.1 改变管线结构形状,降解闪蒸压力能量释放

根据原闪蒸管线的设计情况及扩产改造后工况的分析,经过系统的受力分析及全面的工况核算,首先确定了闪蒸方式的改变,将原设计的一次闪蒸改为调节阀后管道内及管道至蒸发器设备内分别进行的二次闪蒸方式,降解闪蒸压力的能量释放,从而通过改变管线的结构形状,可适应使用工况下更高流量及闪蒸量。

4.2 对管道进行合理的减震及加固

原管道加固形式为闪蒸管线全程设有两个管道轴向滑移支撑,在蒸发器同心异径管前设计一个弹簧支撑以消除冲击振动,无法有效实现管道减震及固定。

通过对原闪蒸管线尺寸的测量及核算验证,对调节阀前管道支架进行水平方向两处减震支撑,在垂直方向双边两处进行减震支撑,并在水平方向支撑的部位进行垂直方向单边减震支撑,同时,在新改造一次闪蒸管道弯头处安装45°斜支架一处,通过对管道进行合理的减震及加固,降低闪蒸系统振动影响。

4.3 更换设备本体短颈翻边,消除产生漩涡汽蚀的可能性

通过更换设备本体26″短颈翻边管接头,并保障设备本体翻边与入口锥体翻边密封面尺寸一致,消除液流经过连接法兰密封面的台阶时存在产生漩涡汽蚀的可能性。

4.4 消除影响管道泄漏的其它原因

4.4.1 闪蒸系统自身产生的振动与其他运转设备产生框架共振

实施方法:框架振动进行加固,改变闪蒸系统运行与周围振源产生共振的振动频率。

4.4.2 通过设备点检加强监控、优化工艺操作规程

实施方法:严格执行设备定时、定点点检监控及岗位巡检制度,控制好调节阀门开度,及时掌握闪蒸系统运行情况。

综上所述,通过对闪蒸管线结构研究、受力模拟核算后并改造,来实现合成系统稳定、长周期运行目标的同时,加强沟通与交流,强化操作水平,从而保障闪蒸管线正常使用状态,为系统稳定运行提供强有力的保障。

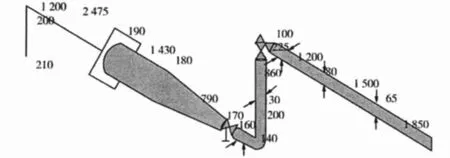

图3 闪蒸管线改造后各点受力分析模拟图

5 改造效果

经过反复的探讨、优化改造实施方案,通过对改造管线进行反复的计算论证,利用系统短停检修机会实施管道改造施工。满足工况需求且长周期运行达1年以上,减少了停车次数及维修工作量和物质的消耗。按照每年将减少非计划停车4次计算,每次检修人工及物质费用2万元,创造经济效益2×4=8万元/a(设备价值);按照每次检修直接影响醋酸产量600 t,每年避免因该管道泄漏及振动过大限产、减产3 000余t,为安全稳定、长周期效益运行打下基础。

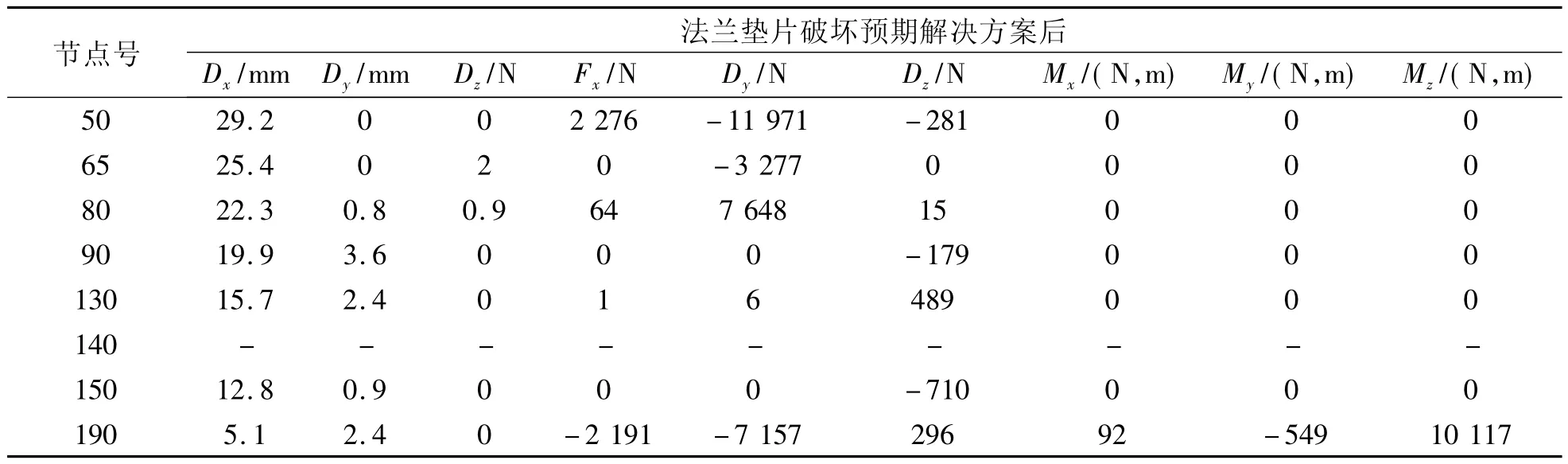

改造后闪蒸管线各点受力分析模拟图详见图3,受力分析情况详见表3。

表3 闪蒸管线改造后各点受力分析情况表

6 结束语

通过设备及管道长周期效益运行的实践论证和改造管道结构及合理加固对恶劣工况适应的成功应用,证明了对闪蒸方式改造的成功,在对合成闪蒸管线改造的关键技术形成自身专有技术的基础上,积累了关键设备及管道检修技术数据,为企业节约大量维修资金的同时,为今后的独立检修和消除技术封锁奠定基础。