HT-L煤气化制甲醇之低温甲醇洗脱硫系统存在问题及改造措施

2011-02-09赵新跃马军民

陈 立,赵新跃,马军民

(河南煤业化工集团濮阳龙宇化工有限责任公司,河南濮阳 457000)

濮阳龙宇化工有限责任公司(简称濮阳龙化)的20万t/a甲醇技改项目于2008年11月建成投产,煤气化装置采用国内首套HT-L粉煤加压气化技术,是国内首套拥有自主知识产权的高效洁净的粉煤加压气化示范性装置。气体净化装置采用大连理工大学的工艺包,设计处理变换气体71495.65 Nm3/h(干基),操作弹性为50% ~110%。装置在试车过程中,当接气在75%负荷以上时,净化气中H2S含量有时高达1×10-6,严重影响了后工段的运行。

1 低温甲醇洗工艺流程(见图1)

图1 低温甲醇洗工艺流程图

1.1 H2S和CO2的吸收

变换气先经EA01、EA16和EC01、EA02冷却后进入C01/02塔,脱除H2S和CO2后送往压缩工序。从P04泵来的贫甲醇,在EA05和EA06中换热降温后进入C01/02塔顶部。上塔顶段吸收了CO2后的甲醇经EC03降温后进入第二段,第二段的甲醇经EA04换热后进入第三段,在第三段的甲醇一部分经EC02冷却后送至下塔,另一部分进入C03的下塔。第四段甲醇溶液进入C03的上塔。

C03的闪蒸气经EA14换热及压缩后进入EA13和EA14冷却后送至原料气入口管中。

1.2 CO2的生产和H2S的浓缩

从C03的下塔底部的甲醇经EC06降温后分别进入C04上部的上段和中段顶部。从C03的上塔底部的甲醇液经EA15冷却降温后进入C04上部的中段;上述两路甲醇解析后进入C04下部上段,再经P02泵加压并经EA04和EA05回收冷量后进入C04上部下段,气相进入上部中段,而甲醇液则经P05泵加压并在EA15中升温后进入C04下部下段。出C04塔顶的CO2再经EA02和EA16回收冷量后送至界外。C04下部底段通入低压氮,解吸气和气提氮经EA07、EA17和EA11换热后进入C07水洗塔,用脱盐水洗涤后排入大气放空。

1.3 甲醇热再生

C04塔底的甲醇经泵P03加压并在EA06中加热后进入C05,塔顶的甲醇蒸气在EA17和EA09中冷却,部分冷凝下的甲醇在V06中分离,用泵P07送至C05塔顶。出V06的气体在EA10和EA11冷却后入V02,冷凝的甲醇送至V06,气体部分循环至C04气提塔,另一部分经EA10升温后送至界外硫回收。

经C05再生后的甲醇经P04提压大部分经EA05和EA06中换热降温后进入C01102塔顶部,部分送至C05塔底。塔底有蒸汽再沸器EC04提供热量,部分甲醇溶液经泵P06抽出,在EA12中换热后进入C06顶部回流。

1.4 甲醇/水分离

从C01/02塔底部出来的含水甲醇与EA08换热后进入C06。从C07底部来的甲醇水溶液经P11加压并在EA12中升温后进入C06;塔顶的甲醇蒸气送往C05上部气提,塔底的废水在EA12中回收热量后,部分进入C07,部分作为废水排放;C06塔由蒸汽再沸器EC05提供热量来维持塔的热平衡。

2 脱硫系统存在的问题及处理措施

本系统自2008年11月试车以来,净化气中H2S含量一度严重超标,技术人员逐一探索,提出一系列的改造措施,解决了H2S含量超标问题。以下展开详细剖析:

2.1 甲醇(吸收剂)问题

2.1.1 再生甲醇纯度问题

开车过程中对贫甲醇进行分析,其H2S含量为50×10-6左右,水含量3%,严重超出工艺指标。

问题一:入热再生塔(C05)的甲醇蒸气入料口位置过低,来自甲醇水分塔(C06)含硫甲醇蒸气中H2S被C05回流液吸收下来,使C05再生不彻底。

措施:通过上移来自C06甲醇蒸气入C05进料口位置,使甲醇蒸气进料位置与C05回流液进料位置基本水平,这样就可保证甲醇蒸气中的H2S再生彻底,确保了C05再生的效果。经过低温甲醇洗入C05塔甲醇蒸气管线改造后,改造前再生甲醇中的H2S含量为50×10-6左右,改造后再生甲醇中的H2S含量降至5×10-6左右,效果显著。

问题二:甲醇水分离塔采用热再生塔釜液作为回流,其中水含量为0.34%,造成甲醇水分离塔塔顶进再生塔甲醇蒸气纯度不够,造成水在甲醇中富集。

措施:将甲醇水分离塔顶部回流液中加入一股从回流槽来的含水量极少的甲醇液(水含量为0.0009%)作为回流。改造后,通过平稳控制甲醇水分离塔的蒸汽,加大回流,严控甲醇水分离塔塔顶温度及系统碱度等措施后,系统水含量3%降至1%以下,效果良好。

2.1.2 甲醇中灰分过大

问题:由于粉煤气化装置生产的粗水煤气中煤灰携带量较大,致使甲醇在使用一段时间后,系统甲醇急剧恶化,颜色发黑,直接影响了对气体的吸收效果和换热器的传热效果,也增加了系统阻力。

措施:经过研究,在热区P03泵出口增加了一台10 μm超级过滤器,并对系统甲醇进行了更换,改造后效果显著,甲醇品质明显好转,吸收效果,换热器的传热效果和系统阻力都有明显改善。

2.2 气提问题

2.2.1 气提氮气的量偏小

在试车过程中,由于空分设计问题,产气量一直偏小,送往气提塔的氮气量在1 200 Nm3/h,正常设计值为3 000 Nm3/h,明显低于设计指标,致使CO2在C04中解吸的量偏小,影响了H2S在C05中的再生。从而导致H2S含量超标。

措施:通过空分装置的改造,提高了氮气气量,之后运行过程中氮气的供应量在2 500 Nm3/h左右,基本满足了系统的要求。

2.2.2 气提氮气的温度偏高

气提氮气的设计温度为-48℃,但在实际运行时只有-15℃左右。气提氮的超温,严重影响了C04系统的降温,最终导致系统甲醇的温度无法降低,严重影响了吸收效果。

措施:经分析核算,确定是气提氮气换热器的换热面积不够。为此,我们在停车过程中,将公司内一废弃换热器加以改装,与原氮气换热器EA07并联,N2可同时通过两台换热器与尾气换热降温,入两换热器尾气均由手阀控制,压力表显示尾气压力,这样可均匀分配尾气,保证了换热效果;同时,我们从空分液氮储罐处引入一根DN25管线接入C04气提氮气管线上。通过技术改造入气提塔的氮气温度降到了-45℃左右,基本满足了系统的要求。

2.3 吸收压力、温度问题

2.3.1 低温甲醇洗装置系统运行压力较低

在装置试车的过程中,由于气化装置运行一直不稳定,低温甲醇洗一直维持在2.6 MPa压力下运行。严重影响了系统甲醇对气体的吸收。

措施:随着系统负荷的提高,提量和提压同时进行,开车过程中系统压力快速升至2.8 MPa以上时,系统温度也随着下降,解决了困扰低温甲醇洗装置已久的总硫超标问题。

2.3.2 低温甲醇洗系统冷量不足

在低温甲醇洗装置运行初期,部分设备管道未保温,造成设备冷量损失严重,经测量计算,冷量损失高达2 508.0 kJ/h;另一方面,由于制冷设备、冰机装置设计中存在较多问题,造成频频带液,致使系统冷量供应不足。

措施:首先,通过对未保温的管道及设备进行保温,并对已保温但冷量损失较大的设备,如C06贫富甲醇换热器等,进行了保温层的加厚,将外界冷量损失将到最低。然后,对冰机装置进行了改造,通过去除系统管道中的U形弯,防止了带液现象的发生,使冷量供应更加稳定。

2.4 原料气(粗水煤气)问题

低温甲醇洗净化气硫含量超标,经分析发现,变换气中氨含量超标,氨会在热再生的甲醇中生成(NH4)2S,当甲醇送到吸收塔C01/02塔顶时,硫氨分解释放出H2S,因此导致H2S进入净化气中,造成H2S含量超标。

措施:通过对变换工段的变换气分离器进行改造,在变换气分离器的原料气入口上方增加一股喷淋水,来吸收上工段带来的氨,同时,该措施也可洗涤变换气中的部分煤灰,减少了进低温甲醇洗装置中的煤灰携带量。

2.5 进出界区气量问题

由于低温甲醇洗出界区净化气直接和压缩机组相连,因此压缩机入口压力的控制对低温甲醇洗系统压力的影响较大。原始开车时,低温甲醇洗净化气进压缩机回路为手阀控制,由于调节滞后,致使低温甲醇洗系统压力波动较大,严重影响了低温甲醇洗系统工况的稳定,多次使低温甲醇洗系统掉压厉害,系统压力的降低及吸收时间的过短也导致了净化气中H2S含量超标。

措施:在压缩机回路管线上增加了稳压调节阀,在接气初期,通过调节阀开度的调节,来稳定低温甲醇洗系统的压力,一方面,保证了低温甲醇洗系统不掉压,也保证了净化气中H2S和CO2的吸收时间。

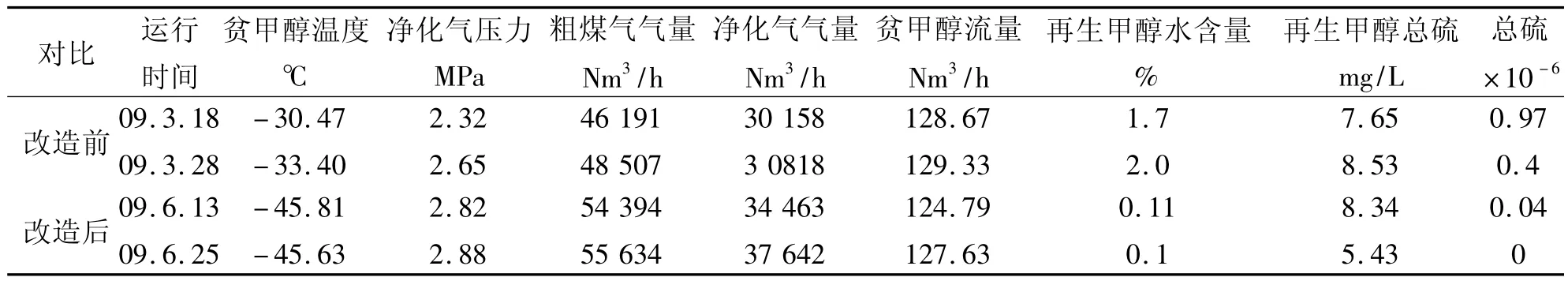

3 技改效果

技改实施后,取得了较好效果,H2S含量超标问题得到了解决,降低了系统温度,系统水含量超标等问题也得到了解决。详见表1。

表1 改造前后系统运行情况

4 结束语

通过技术改造,目前,出低温甲醇洗装置的净化气中H2S含量基本降到了0.1×10-6以下,大大延长了合成催化剂的寿命,提高了系统负荷,取得了良好的经济效益。