基于视觉定位的机器人搬运系统

2011-02-09李金义吕世霞

李金义,杨 成,王 京,王 霆,吕世霞

(1. 北京电子科技职业学院 汽车工程学院,北京 100026;2. 北京奔驰汽车有限公司,北京 100176)

0 引言

近年来,视觉引导与定位技术已经成为工业机器人获得环境信息的主要手段,它可以实现工业机器人在实际应用中的自主判断能力,使机器人应用的灵活性和工作质量大大提高。随着机器人技术在冲压自动化生产当中的普及应用,机器视觉系统这一新兴技术也进入到日常的生产应用当中。在汽车制造厂万家顿冲压自动线上,用于拆垛站上的VMT摄像系统机器人就是采用了此技术对零件位置做最终位置。随着不断地使用及了解我们对这套机器视觉系统有了更为深刻的认识与了解,本文将针对机器视觉系统在汽车制造厂万家顿自动线上的应用做一些简单的讲解。

1 系统组成介绍

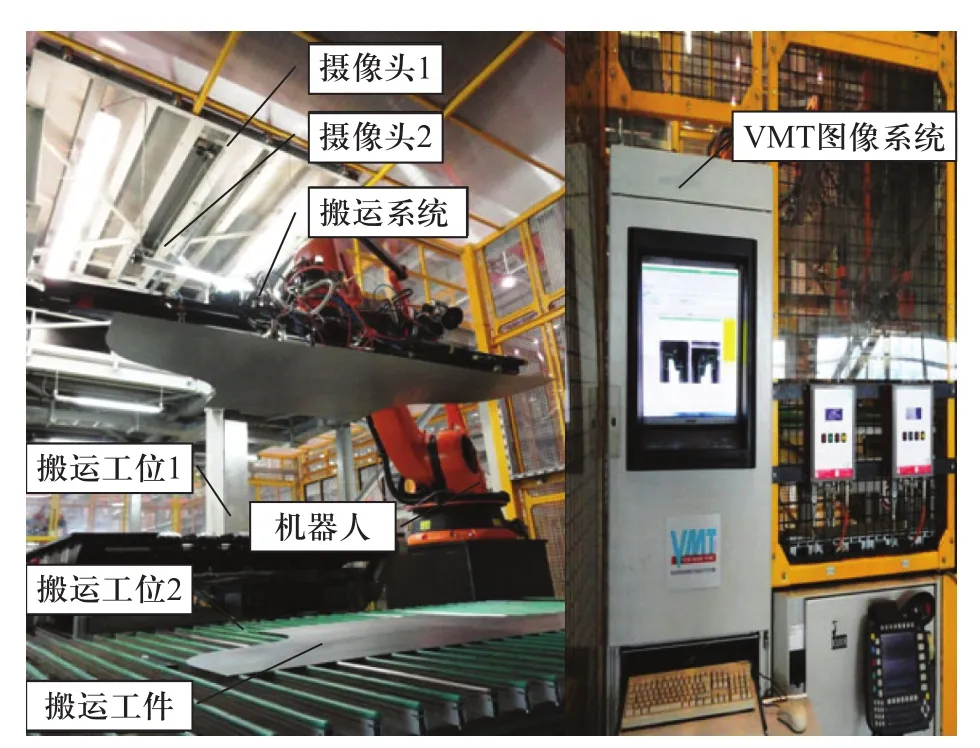

图1 基于视觉定位的机器人搬运系统组成

如图1所示,基于视觉定位的机器人搬运系统由机器人、摄像头1、摄像头2、VMT图像系统、搬运系统、搬运工位1、搬运共位2以及被搬运工件组成。

其中,视觉系统由摄像头1、摄像头2和德国VMT公司图像处理系统组成,其与机器人结合形成机器人视觉系统,用来确定工件在工位1的摆放位置,保证在搬运过程中,机器人能够准确抓取工件的规定部位。

2 系统工作流程

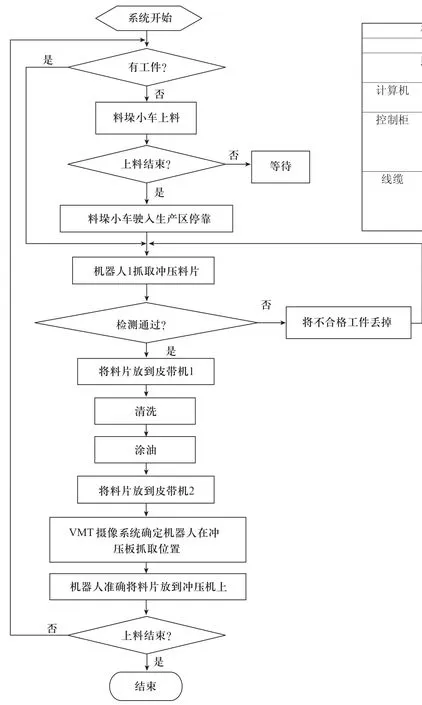

系统工作如图2所示,万家顿自动线上拆垛站部分的主要工作是将料垛拆分为后续压力机提供适合生产的单张冲压板。在自动生产形式下,料垛小车装载完成后自动驶入生产区域停靠、升起到机器人1抓取冲压板的位置。机器人1抓取冲压板并进行双料片检测,如果没有问题将冲压板放到皮带机1上。之后冲压板经过清洗机、涂油机后达到 皮带机2的位置。VMT摄像系统拍摄冲压板位置,将拍摄下来的实际位置与之前编辑储存的标准冲压板位置对比后将偏差值换算成机器人系统中的x、y、Rx、Ry的差值,之后机器人通过换算差值后改变抓取动作、抓取冲压板、最后将冲压板放到对中台上用于后续自动化生产。由于设备设计所致机器人在冲压板抓取后必须水平旋转90°后才能将冲压板以正确的物流方向放到对中平台上。

图2 系统工作流程

3 被搬运工件定位过程介绍

1) VMT摄像系统配置

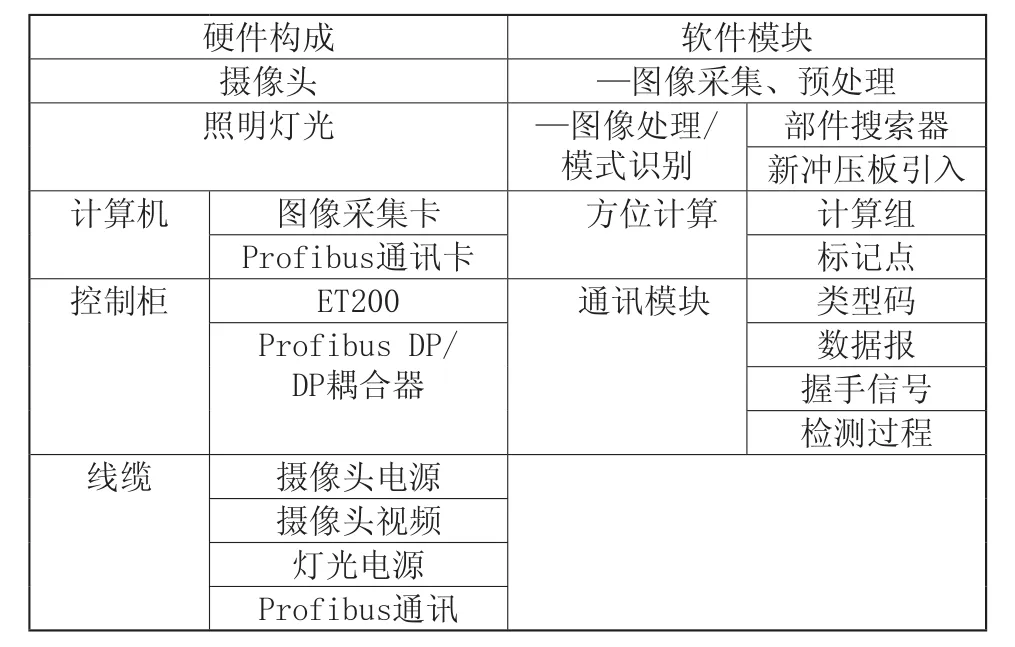

VMT摄像系统的系统配置表1所示,系统由硬件和软件两个部分组成。其中硬件部分包括:摄像头、照明灯光、计算机(已安装图像采集卡和Profibus通讯卡)、控制柜和线缆等材料组成;软件部分包括:图像采集及预处理、图像处理/模式识别、方位计算和通讯模块等软件模块。

表1 VMT摄像系统配置表

2)VMT摄像系统的工作原理

VMT摄像系统组成如图3所示,系统图像处理计算机、摄像头和透镜和被检测工件等部分组成。VMT系统的工作过程,照明光源发出光线,投射到被检测工件上,摄像头获取被检测工件的模拟图像信息,将获得的模拟图像信息送入图像处理计算机,进行处理,将模拟图像转化为数字图像,之后进行模板匹配。

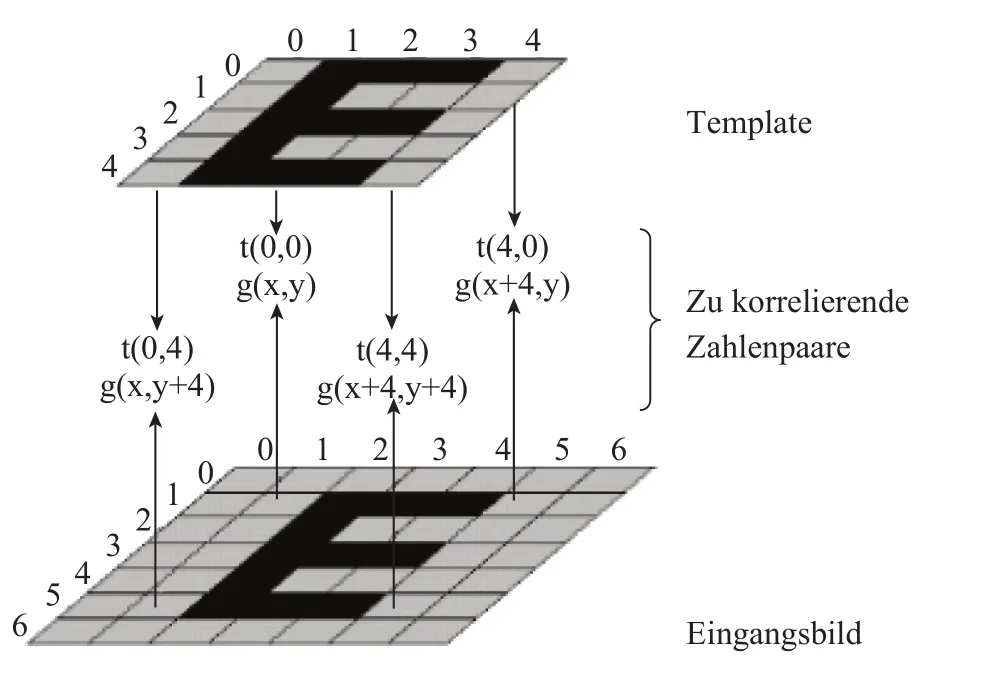

图3 VMT图像处理示意图

如图4所示,模板匹配原理是摄像系统的基本原理,它就是把要搜索的对象的图像在当前图像上平移,在每个位置上计算它们的相似度,不同的位置会有不同的相似度,但是匹配过程进行到最远的地方就是匹配点。

首先,我们要建立搜索模板,在采集到的图片上选出反差较大的标记点然后将其周围一定区域定义为搜索区域。然后,在定义好的搜索区域内将标记点定义为参考点。最后,程序在运行过程中会将设定的标记点与实际拍摄下来的图片进行匹配,当标记点重合数最大时完成图像匹配。

3)在万家顿自动线上的VMT摄像系统的编程

图4 视觉系统模板匹配原理

图5 软件设置操作

将要检测的冲压板放置在皮带机2上然后锁定屏幕图像进入到任务管理画面进行。由于在万家顿自动线上的VMT摄像系统是有2个摄像头组成。分别对每个摄像头中的图片进行进行编辑。一般情况下,我们都会针对每个摄像头中的图片设定2至4个标记点用于冲压板时别。也就是整个摄像系统对于单件来说一般我们设定4个标记点,对于双件或者冲压板表面亮度不高的单件来说我们设定6 8个标记点。标记点越多用于检测的时间越长,所以在能保证检测准确的前提下我们尽可能降低标记点的个数。之后我们选取冲压板上边角、圆孔等比较有特点的形状作为标记点进行编辑。编辑的内容包括检索范围、对比度、对比标记点个数等然后进行检测计算出每次检测出标记点的概率。一般来说这个概率必须达到或者非常接近100%才能保证在日常生产过程中不会因为VMT摄像系统出现故障而引起停机。这之后我们将这些编辑好的标记点集合在检测任务当中。在每次进行不同零件生产的时候计算机自动调用不同零件所针对的检测任务。然后,我们做带标记点参考标定的单次测量然后输入摄像头与冲压板之间的检测距离。然后,我们对摄像头解锁进行持续检测检验编辑效果如果有错误或者检测成功率低的问题就重新进行修改、优化,最终投入生产运行。

在进行生产当中一次完整的检测过程将完成以下步骤:

1)通过PLC把信息传送给视觉系统,选择相应的监测计划

2)一旦冲压板在皮带机上停止后,PLC立即唤醒视觉系统进行测量

3)所有摄像头进行图像采集

4)标记点识别

5)利用在图像中找到的标记点位置和摄像头的标定结果,计算当前冲压板的准确位置

6)计算当前冲压板的方位和初始方位的偏差,这就是校正矢量

7)把校正矢量传送给机器人

8)校正后抓取冲压板

4 结论

摄像系统的应用可以说是为机器人添加了眼睛。在具有高重复性的生产过程中,降低了人工、工装的成本。使得自动化生产更具柔性。而在使用VMT摄像系统更是以其高效率、低错误率、维护成本低的特点赢得了操作人员以及技术人员的认可。

[1] 刘文波, 陈白宁. 段智敏工业机器人[M]. 东北大学出版社, 2007.

[2] Wesley E.Snyder,Hairong Qi,著, 林学訚, 崔锦实, 赵清杰,译. 机器视觉教程[M]. 机械工业出版社, 2005.

[3] 贾云得. 机器视觉第一版[M]. 科学出版社, 2000.